一种基于塑料光纤的光催化材料及其制备方法与应用

1.本发明属于光催化技术领域,涉及一种基于塑料光纤的光催化材料及其制备方法与应用。

背景技术:

2.随着全球工业的发展和人类社会的进步,环境污染和能源短缺问题日益严重。光催化技术作为净化环境和缓解能源危机最具有应用前景的绿色技术之一,受到了广泛的关注。利用半导体光催化剂降解水体中的污染物或进行灭菌被认为是最环保、最高效的处理手段,但是目前大多数有效的光催化剂都呈粉体状,虽然制备过程简单,能与反应溶液和污染物充分接触,实现高的担载量,但是粉体状催化剂不仅易团聚、易失活,而且分离回收成本高、操作难。此外,大多污染水体的浊度都比较高,从外部对催化剂进行光照时,只有少量的光可照射至催化剂表面,严重降低了光催化剂对光的吸收和利用效率。

3.为了避免上述粉末状催化剂的缺陷,以及提高催化剂在浑浊水环境中的光能利用效率,研究者们提出将粉末状催化剂负载在光导纤维(简称光纤)表面,使光纤同时作为催化剂的载体和光传播的媒介。光源发射的光通过光纤芯传输并从内部直接照射到覆盖在光纤表面的光催化剂而不经过反应液体,避免了催化剂粒子的光散射和液体的光吸收效应。该方法不仅防止了粉末状催化剂的团聚,有利于催化剂的回收再利用,而且有效解决了光在污染水环境中的传播障碍问题。

4.常用的光纤主要分为石英光纤和塑料光纤,石英光纤具有带宽大、衰减低等特点,是长距离通信干线的理想传输介质,然而在负载光催化剂时极易发生断裂,限制了其与光催化技术的结合应用。塑料光纤柔韧性好,连接方便,价格低廉,是用于水环境中光传输的良好选择。然而,塑料光纤表面非常光滑,光催化粉末无法直接沉积,而且塑料光纤不耐高温,无法使用石英光纤适用的加热方法对其进行负载。由于尚未有行之有效的负载方法,光催化塑料光纤在环境领域的研究、应用和发展受到了极大的阻碍。

技术实现要素:

5.本发明的目的是为了填补上述现有技术中光催化剂在塑料光纤表面负载方法的空白,而提供一种基于塑料光纤的光催化材料及其制备方法与应用。本发明采用的负载方法可在不影响塑料光纤性能以及光催化剂催化效果的前提下,使光催化剂与塑料光纤表面稳定结合,制备流程简单易行,适用于各种粉末状光催化剂,应用范围广泛,制备得到的光催化光纤稳定性高,催化效果好,为光催化塑料光纤在环境领域的应用奠定了现实可行的技术基础。

6.本发明的目的可以通过以下技术方案来实现:

7.一种基于塑料光纤的光催化材料的制备方法,该方法包括以下步骤:

8.1)分别将光催化剂、聚偏氟乙烯(pvdf)及致孔剂进行烘干;

9.2)将光催化剂分散于n,n

‑

二甲基乙酰胺(dmac)中,再加入致孔剂;

10.3)加入聚偏氟乙烯并加热搅拌,形成均匀悬液,之后静置脱泡;

11.4)将塑料光纤的一端剥去保护层后,先浸没入步骤3)中脱泡后的悬液中,再取出并浸入水中进行溶剂置换,之后取出并干燥,得到负载光催化剂的光催化塑料光纤,即为所述的光催化材料。

12.进一步地,步骤1)中,烘干温度为60

‑

80℃,烘干时间为24

‑

48h。光催化剂可选为各种具有光催化能力的粉末状材料,致孔剂可选为各种具有致孔作用的化学试剂,如聚乙烯吡咯烷酮(pvp)、聚乙二醇(peg)、丙醇等。

13.进一步地,步骤2)中,采用超声分散的方法将光催化剂分散于n,n

‑

二甲基乙酰胺中。

14.进一步地,超声分散时间为30

‑

60min;加入致孔剂后,继续超声15

‑

30min使致孔剂溶解。

15.进一步地,步骤2)中,所述的光催化剂、致孔剂及n,n

‑

二甲基乙酰胺的质量比为(4

‑

8):(90

‑

110):(2

‑

4)。

16.进一步地,步骤3)中,所述的聚偏氟乙烯与步骤2)中的光催化剂的质量比为1:(0.4

‑

0.8)。

17.进一步地,步骤3)中,加热搅拌的温度为70

‑

90℃,时间为30

‑

60min;静置脱泡时间为12

‑

24h。

18.进一步地,步骤4)中,塑料光纤剥去保护层的一端在悬液中的浸没时间为20

‑

30s,溶剂置换的时间为12

‑

24h;干燥温度为30

‑

50℃,干燥时间为12

‑

24h。

19.基于塑料光纤的光催化材料的制备方法具体为:

20.首先将光催化剂、聚偏氟乙烯(pvdf)和致孔剂在60

‑

80℃下烘干24

‑

48h,之后称取一定量光催化剂超声分散30

‑

60min于n,n

‑

二甲基乙酰胺(dmac)中,加入一定量的致孔剂继续超声15

‑

30min直至溶解,再加入一定量pvdf粉末在70

‑

90℃下加热搅拌30

‑

60min后形成均匀悬液,然后常温静置脱泡12

‑

24h;将塑料光纤需要负载光催化剂的一端剥去保护层后,浸没入上述悬液中20

‑

30s,取出后迅速浸入足量水中进行溶剂置换,浸泡12

‑

24h后取出并置于烘箱中,在30

‑

50℃下干燥处理12

‑

24h,得到负载光催化剂的光催化塑料光纤。

21.一种基于塑料光纤的光催化材料,该光催化材料采用所述的方法制备而成。

22.一种基于塑料光纤的光催化材料的应用,所述的光催化材料用于水环境中的有机污染物降解、细菌灭活和/或膜生物反应器的膜污染控制。

23.本发明中,光催化剂在塑料光纤上的负载方法并非仅仅是光催化剂在塑料光纤表面的直接沉积,而是将催化剂与pvdf混合后,通过溶剂置换法间接固定于塑料光纤表面,即:充分分散了光催化剂并溶解了pvdf的有机溶剂dmac与光滑的塑料光纤表面接触后,会进一步对光纤表面造成微量溶解,通过化学成键的方式将包裹有光催化剂的pvdf与光纤表面紧密融合,经过水对dmac的置换后,镶嵌有光催化剂的pvdf则负载在光纤表面形成一层牢固的光催化膜。采用该方法制备得到的光催化塑料光纤不仅具有较高的稳定性,表面的光催化剂不易脱落,而且对塑料光纤中的光具有较高的吸收能力,从而提高了其表面光催化剂的光催化效率。

24.与现有技术相比,本发明具有以下特点:

25.1)本发明利用有机溶剂对光催化剂的分散能力和对pvdf及塑料光纤的共同溶解

能力,使混合了光催化剂的pvdf与塑料光纤表面的高分子材料充分融合,实现光催化剂在塑料光纤表面的负载,填补了现有技术中光催化剂在塑料光纤表面负载方法的空白,且负载得到的光催化塑料光纤稳定性高,催化剂难脱落,抗水流冲刷能力强,重复利用性好,具有广阔的应用前景。

26.2)利用本发明负载得到的光催化塑料光纤具有较高的光催化性能,光催化剂与pvdf混合后分散充分,避免了颗粒之间的团聚,提高了其比表面积和对光的吸收率,促进了活性氧簇在光催化剂表面的产生;致孔剂的添加大幅提高了光催化膜的孔隙率,进一步增加了光催化剂与污染物的接触机会,因而显著提高了光催化塑料光纤的催化降解能力。

27.3)本发明在塑料光纤上负载光催化剂的方法简单易行,对仪器设备要求低,工艺周期短,成本低廉,反应条件温和,可重复性高,制备产量大,对各种光催化剂的适用性好,塑料光纤负载尺寸可自由调节,有利于规模化生产和工程化应用。

附图说明

28.图1为实施例1中表面负载光催化剂的塑料光纤的光学显微镜(om)图。

29.图2为实施例1中表面负载光催化剂的塑料光纤截面的扫描电子显微镜(sem)图。

30.图3为实施例1中表面负载光催化剂的塑料光纤表面的扫描电子显微镜(sem)图。

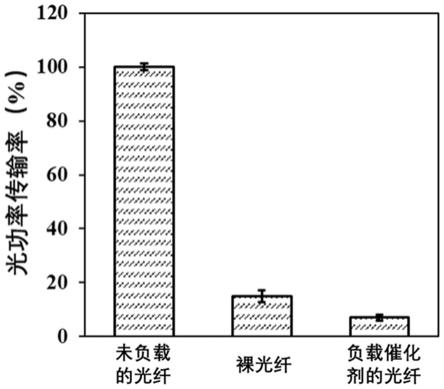

31.图4为实施例1中表面负载光催化剂的塑料光纤的可见光功率传输率图。

具体实施方式

32.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

33.本发明提供了一种基于塑料光纤的光催化材料的制备方法,该方法包括以下步骤:

34.1)分别将光催化剂、聚偏氟乙烯及致孔剂进行烘干;

35.2)将光催化剂分散于n,n

‑

二甲基乙酰胺中,再加入致孔剂;

36.3)加入聚偏氟乙烯并加热搅拌,形成均匀悬液,之后静置脱泡;

37.4)将塑料光纤的一端剥去保护层后,先浸没入步骤3)中脱泡后的悬液中,再取出并浸入水中进行溶剂置换,之后取出并干燥,即得到光催化材料。

38.步骤1)中,烘干温度为60

‑

80℃,烘干时间为24

‑

48h。

39.步骤2)中,采用超声分散的方法将光催化剂分散于n,n

‑

二甲基乙酰胺中。超声分散时间为30

‑

60min;加入致孔剂后,继续超声15

‑

30min使致孔剂溶解。光催化剂、致孔剂及n,n

‑

二甲基乙酰胺的质量比为(4

‑

8):(90

‑

110):(2

‑

4)。

40.步骤3)中,聚偏氟乙烯与步骤2)中的光催化剂的质量比为1:(0.4

‑

0.8)。加热搅拌的温度为70

‑

90℃,时间为30

‑

60min;静置脱泡时间为12

‑

24h。

41.步骤4)中,塑料光纤剥去保护层的一端在悬液中的浸没时间为20

‑

30s,溶剂置换的时间为12

‑

24h;干燥温度为30

‑

50℃,干燥时间为12

‑

24h。

42.本发明同时提供了一种基于塑料光纤的光催化材料,该光催化材料采用上述方法制备而成。

pvdf粉末在90℃下加热搅拌60min后形成均匀悬液,然后常温静置脱泡18h;将塑料光纤需要负载的一端剥去保护层后,浸没入上述悬液中20s,取出后迅速浸入足量去离子水中进行溶剂置换,浸泡24h后取出并置于烘箱中在30℃下干燥处理24h,得到负载tio2/g

‑

c3n4的光催化塑料光纤。

53.实施例3:

54.使用zno/rgo为光催化剂,丙醇为致孔剂,将zno/rgo负载于塑料光纤表面,具体方法为:首先将zno/rgo、pvdf和丙醇在70℃下烘干36h,称取0.4g zno/rgo超声分散30min于9g dmac中,加入0.2g丙醇继续超声15min直至溶解,加入0.6g pvdf粉末在70℃下加热搅拌30min后形成均匀悬液,然后常温静置脱泡12h;将塑料光纤需要负载的一端剥去保护层后,浸没入上述悬液中30s,取出后迅速浸入足量去离子水中进行溶剂置换,浸泡12h后取出并置于烘箱中在50℃下干燥处理12h,得到负载zno/rgo的光催化塑料光纤。

55.实施例4:

56.使用bi2moo6/cus为光催化剂,十六烷基三甲基溴化铵(catb)为致孔剂,将bi2moo6/cus负载于塑料光纤表面,具体方法为:首先将bi2moo6/cus、pvdf和catb在65℃下烘干32h,称取0.6g bi2moo6/cus超声分散50min于9.5gdmac中,加入0.25g catb继续超声25min直至溶解,加入1.5g pvdf粉末在85℃下加热搅拌50min后形成均匀悬液,然后常温静置脱泡15h;将塑料光纤需要负载的一端剥去保护层后,浸没入上述悬液中22s,取出后迅速浸入足量去离子水中进行溶剂置换,浸泡16h后取出并置于烘箱中在35℃下干燥处理22h,得到负载bi2moo6/cus的光催化塑料光纤。

57.实施例5:

58.使用co3o4/wo3为光催化剂,十二烷基硫酸钠(sds)为致孔剂,将co3o4/wo3负载于塑料光纤表面,具体方法为:首先将co3o4/wo3、pvdf和sds在75℃下烘干28h,称取0.7g co3o4/wo3超声分散45min于10.5g dmac中,加入0.35gsds继续超声20min直至溶解,加入0.9g pvdf粉末在75℃下加热搅拌45min后形成均匀悬液,然后常温静置脱泡21h;将塑料光纤需要负载的一端剥去保护层后,浸没入上述悬液中28s,取出后迅速浸入足量去离子水中进行溶剂置换,浸泡22h后取出并置于烘箱中在45℃下干燥处理15h,得到负载co3o4/wo3的光催化塑料光纤。

59.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1