一种纳滤复合膜制备方法及应用

1.本发明涉及一种纳滤复合膜制备方法及应用,更具体地涉及一种孔径可调的聚酰胺纳滤复合膜制备方法及应用,属于分离膜制备技术领域。

背景技术:

2.纳滤是一种介于超滤和反渗透之间的膜分离技术,具有比反渗透更高的膜通量,比超滤更好的截留效果,因此纳滤膜又称作“疏松反渗透膜”。纳滤膜含有亚纳米级孔,通过空间位阻效应和donnan排斥作用可截留大部分有机物和高价离子,透过单价盐离子。纳滤因其分离效率高、操作压力低、环境友好等优点,在废水处理、海水淡化和工业分离纯化等众多领域有着重要的应用。聚酰胺纳滤复合膜由聚酰胺分离层、多孔支撑层和无纺布组成的非对称复合膜。其中聚酰胺层其分离作用,而多孔支撑层和无纺布均起支撑作用,增强复合膜的机械强度。

3.目前,纳滤膜常用的制备方法包括层层自组装法、界面聚合法、涂覆法以及化学交联法等,其中界面聚合法是工业应用中的主流方法。该方法是利用水相的多元胺和有机相的多元酰氯在多孔支撑膜表面发生缩聚反应,形成具有分离作用的致密聚酰胺层。多元酰氯不溶于水,而多元胺溶于有机相,导致聚酰胺的生长朝向有机相一侧。但是多元胺和多元酰氯反应速率迅速,远高于多元酰氯由水相扩散到有机相的扩散速率,因此多元胺的扩散过程是控制步骤。然而反应的快速发生导致多元胺从水相扩散到有机相的不均匀性,同时反应过程引起相界面处的扰动,引起多元胺在相界面处分布不均匀,进而扩散到有机相造成反应的不均匀。

4.聚合反应不均匀发生导致生成的聚酰胺层存在非选择性大孔(或“缺陷”)、聚合物密度和电荷分布不均匀等问题,不利于一价/二价离子分离,并且溶剂渗透性和溶质选择性之间存在明显的“trade-off”效应。如何通过调控界面聚合过程,优化纳滤膜选择分离层的结构从而提高渗透性和选择性,以满足不同领域对纳滤膜需求仍是亟需解决的问题。通过调控界面聚合过程以优化聚酰胺层结构和性质来提高膜性能,是目前学术界的研究热点。

5.近些年来,研究者通过水相中引入离子表面活性剂制备较小孔径和窄孔径的纳滤复合膜。liang等利用表面活性剂自组装有序单分子膜调控界面聚合过程,从而制备具有较小孔径和窄孔径分布的纳滤复合膜,实现了亚埃级的分子/离子的高精度分离(liang y,zhu y,liu c,et al.polyamide nanofiltration membrane with highly uniform sub-nanometre pores for sub-precision separation[j].nature communications,2020,11(1):1-9.)。sarkar等在水相中引入月桂醇基硫酸钠,通过控制化学计量平衡制备高选择性的纳滤膜(sarkar p,modak s,karan s.ultraselective and highly permeable polyamide nanofilms for ionic and molecular nanofiltration[j].advanced functional materials,2021,31(3):2007054.)。但是孔径的减小会导致水通道的减少,不利于膜的渗透性。并且窄孔径分布的纳滤膜对一价和二价盐(硫酸盐)的截留率均提高,不利于分离一价/二价盐,需要多级膜组件实现分离任务,造成生产成本的提高。

技术实现要素:

[0006]

理想的情况是纳滤膜对二价盐(硫酸盐)的截留率升高,而对一价盐(氯化盐)的截留率降低,并且水通量升高。针对以上提到的问题,本发明提供了一种调控纳滤膜孔径大小的方法,制备结构均匀、孔径适当增加、无缺陷的纳滤膜复合膜。适当增加孔径可以削弱空间位阻效应,有利于离子半径较小的一价离子透过膜。削弱空间位阻效应,道南排斥作用在膜分离中所占的比重增加,荷负电的纳滤膜对二价盐(硫酸盐)的排斥作用强于一价盐(氯化盐),有利于提高一价/二价盐(氯化盐/硫酸盐)的分离。增加膜表面的电负性和减少非选择性大孔,可以提高纳滤膜对二价离子的截留。增加孔径和结构均匀,增加了水在膜内的传输通道,从而提高膜的渗透性。

[0007]

本发明在水相中引入壬基酚聚氧乙烯醚等非离子表面活性剂用以限制反应空间,同时还可以调控水相单体的扩散速率,改善水相单体在相界面处的分布:(1)疏水侧为苯环和脂肪链,在有机相一侧形成限制反应的局部空间,有利于增加聚酰胺链之间的距离,从而增加聚酰胺层的孔径;(2)壬基酚聚氧乙烯醚亲水侧的醚键与水相单体的氨基可以形成氢键,利用氢键作用力调控水相单体的扩散速率;(3)在相界面处形成均匀分布的表面活性剂层,控制水相单体在相界面处均匀扩散,同时降低了界面扰动现象,使反应均匀发生,避免产生非选择性的大孔(“缺陷”)。结合以上三点,从而制备了结构均匀、孔径适当增加、无缺陷的纳滤膜。

[0008]

根据本技术的一个方面,提供一种纳滤复合膜及其制备方法包括以下步骤:

[0009]

(1)配制含有胺和非离子表面活性剂的水溶液,倾倒在支撑层表面,浸润,得到浸润的支撑层,倒掉多余溶液,并处理掉残余的水滴;

[0010]

(2)配制含有多元酰氯的有机溶液,再将(1)中经过浸润的支撑层浸泡在含有多元酰氯的有机溶液中,一段时间后倒掉多余有机溶液,得到纳滤复合膜。

[0011]

所述(1)中胺选自二胺或三个以上的多元胺;

[0012]

所述非离子表面活性剂具有式i所示的结构的化合物中的至少一种:

[0013][0014]

所述r1、r2、r3独立选自疏水脂肪链基团或含有苯环的不饱和碳长链中的至少一种;

[0015]

所述r1、r2、r3中至少有一个为疏水脂肪链;

[0016]

所述r4为亲水聚氧乙烯醚链基团;

[0017]

所述疏水脂肪链或含有苯环的不饱和碳长链的c链原子数小于20;

[0018]

所述亲水聚氧乙烯醚链中的c链原子数≥4。

[0019]

所述非离子表面活性剂选自壬基酚聚氧乙烯醚、辛基酚聚氧乙烯醚和二壬基酚聚氧乙烯醚中的至少一种;

[0020]

所述胺选自哌嗪、间苯二胺、对苯二胺、聚乙烯亚胺、1,2-乙二胺、1,6-己二胺、1,3-环己二胺、1,4-环已二胺、精胺、三聚氰胺中的至少一种。

[0021]

所述的水溶液中,胺的浓度为0.05~10.00wt%;优选为0.1~2.00wt%;

[0022]

非离子表面活性剂的浓度为0.01~10.00wt%;优选为0.05~0.30wt%。

[0023]

所述(2)中所述多元酰氯选自均苯三甲酰氯、间苯二甲酰氯、对苯二甲酰氯、均苯四甲酰氯、己二酰氯中的至少一种;

[0024]

所述多元酰氯的浓度为0.01~5.00wt%;优选为0.10~0.50wt%。

[0025]

所述有机溶液包括正己烷、环己烷、正庚烷、正辛烷、异戊烷、isopar-g、isopar-e、isopar-l中的至少一种。

[0026]

所述浸泡的时间为10s~10min;优选为3min~6min;

[0027]

所述聚合反应时间为5s~3min;优选为10s~1min。

[0028]

所述方法还包括热处理过程;所述热处理过程温度为30~120℃,加热时间为30s~15min。

[0029]

所述支撑层的材料选自无纺布;

[0030]

所述支撑层复合有聚砜、聚醚砜、聚酰亚胺、聚丙烯晴、聚丙烯、聚醚醚酮中的至少一种。

[0031]

根据本技术的另一个方面,提供一种上述的制备方法制备的纳滤复合膜的在膜分离中的应用,用于一价/二价盐体系分离、工业废水处理或镁锂分离领域。

[0032]

本发明与现有的技术方法相比有益效果为:(1)本发明通过在水相引入壬基酚聚氧乙烯醚等限制反应单体,形成限制反应的空间;(2)限制反应单体是一种非离子表面活性剂,可以均匀分布在水相/有机相界面处,有利于改善反应过程中的界面扰动,并且促进水相单体在相界面处均匀分布和扩散;(3)限制反应单体的聚氧乙烯醚可以和水相单体中的胺基形成氢键,借助氢键作用力降低水相单体的扩散速率,从而使扩散到反应区的水相单体浓度更低,反应速率也相应降低,达到降低交联度的目的,疏水侧的苯环和脂肪链形成限制反应的反应区间,使得该区间生成的聚酰胺膜孔径更大;(4)通过调控限制反应单体的分子大小和空间位阻对限制反应的程度不同,从而实现孔径的调节。

[0033]

该方法制备的聚酰胺纳滤复合膜的渗透性和分离选择性均得到提高。并且制备过程简单易操作,有利于大规模生产及应用。

[0034]

与传统界面聚合制备的聚酰胺纳滤复合膜相比,该复合膜具有分离选择性更高、渗透通量更大等优点,适用于一价/二价盐体系分离、工业废水处理和镁锂分离等领域。

附图说明

[0035]

图1为对比例1和实施1~6制备得到的纳滤复合膜的截盐率和通量。

[0036]

图2为对比例1及实施例2~6制备得到的纳滤复合膜表面的原子力显微镜图片;其中a为对比例1;b为实施例2;c为实施例3;d为实施例4,e为实施例5,f为实施例6。

[0037]

图3为对比例1及实施例2~6制备得到的纳滤复合膜膜在1800~800cm-1(a)和3100~2700cm-1(b)波段的红外谱图;

[0038]

其中psf为支撑膜,tfc-0代表比较例1,tfc-0.1代表实施例2,tfc-0.15代表实施例3,tfc-0.2代表实施例4,tfc-0.25代表实施例5,tfc-0.3代表实施例6。

具体实施方式

[0039]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0040]

对比例1

[0041]

制备的聚酰胺纳滤复合膜含有无纺布、多孔聚砜超滤支撑层和超薄分离聚酰胺层。首先配制含有0.2wt%哌嗪,1%wt磷酸三钠的水相溶液,并用盐酸调节ph至10;配制含有0.15wt%的正己烷溶液。界面聚合过程,先将水相溶液倾倒在多孔聚砜超滤支撑层表面,5min后将残余溶液倒掉,并用气刀吹干膜表面;然后在膜表面倾倒有机溶液,聚合反应30s后倒掉多余溶液。最后将制备好的聚酰胺纳滤膜放置于50摄氏度的鼓风干燥箱中干燥10min。

[0042]

纳滤复合膜采用错流方式进行测试,测试压力为6bar,测试温度为25℃,测试液ph值为7~8,分别测试硫酸钠和氯化钠,盐浓度为1g/l,测试结果如图1。另外,分别测试四种中性溶质(甘油、葡萄糖、蔗糖、棉子糖,浓度均为0.2g/l)的截留率,测试结果如表1。通过公式1计算纳滤膜的通量,公式2计算纳滤膜的截留率,公式3计算纳滤膜的孔径。

[0043]

公式1:计算通量的公式:

[0044][0045]

其中jw(l/(m2·

h))是水通量,v代表渗透液的体积,s(m2)是膜片的测试面积,δt(h)为测试时间。溶质截留率的计算公式是:

[0046]

公式2:

[0047][0048]

其中c

p

(g/l)和cf(g/l)分别代表渗透液和物料液的盐浓度。盐浓度通过ddsj-308a电导率仪(中国上海)测量。而甘油,葡萄糖,蔗糖,棉子糖等中性溶质采用总有机碳分析仪toc测量。测试纳滤膜对中性溶质的截留率时,中性溶质的浓度为0.2g/l。用下列公式计算有机溶质的斯托克斯半径:

[0049]

公式3:

[0050]

r=16.73

×

10-12

×m0.557

[0051]

其中m是溶质的摩尔质量(g/mol)。

[0052]

实施例1

[0053]

制备的聚酰胺纳滤复合膜含有无纺布、多孔聚砜超滤支撑层和超薄分离聚酰胺层。首先配制含有0.2wt%哌嗪,1%wt磷酸三钠和0.05wt%壬基酚聚氧乙烯醚(np-10,乙烯醚个数为10)的水相溶液,并用盐酸调节ph至10;配制含有0.15wt%的正己烷溶液。界面聚合过程,先将水相溶液倾倒在多孔聚砜超滤支撑层表面,5min后将残余溶液倒掉,并用气刀吹干膜表面;然后在膜表面倾倒有机溶液,聚合反应30s后倒掉多余溶液。最后将制备好的聚酰胺纳滤膜放置于50摄氏度的鼓风干燥箱中干燥10min。

[0054]

纳滤复合膜的测试条件为:6bar,25℃,ph值为7~8,分别测试硫酸钠和氯化钠,盐浓度为1g/l,测试结果如图1。另外,分别测试四种中性溶质(甘油、葡萄糖、蔗糖、棉子糖,浓度均为0.2g/l)的截留率,测试结果如表1。

[0055]

实施例2

[0056]

实验操作步骤和条件同实施例1,与其不同之处在于,np-10的质量浓度选用0.10wt%。

[0057]

纳滤复合膜的测试条件同实施例1,测试结果如图1和表1。

[0058]

实施例3

[0059]

实验操作步骤和条件同实施例1,与其不同之处在于,np-10的质量浓度选用0.15wt%。

[0060]

纳滤复合膜的测试条件同实施例1,测试结果如图1和表1。

[0061]

实施例4

[0062]

实验操作步骤和条件同实施例1,与其不同之处在于,np-10的质量浓度选用0.20wt%。

[0063]

纳滤复合膜的测试条件同实施例1,测试结果如图1和表1。

[0064]

实施例5

[0065]

实验操作步骤和条件同实施例1,与其不同之处在于,np-10的质量浓度选用0.25wt%。

[0066]

纳滤复合膜的测试条件同实施例1,测试结果如图1和表1。

[0067]

实施例6

[0068]

实验操作步骤和条件同实施例1,与其不同之处在于,np-10的质量浓度选用0.30wt%。

[0069]

纳滤复合膜的测试条件同实施例1,测试结果如图1和表1。

[0070]

图1为对比例1和实施例1~6的截盐率和通量

[0071]

np-10的引入有利于提高聚酰胺膜的渗透性。随着水相中np-10的浓度增加,聚酰胺纳滤复合膜的通量呈现先增加后减小的趋势。np的浓度从0.05%增加到0.20%,纳滤膜的通量从21.68增加到43.41l/(m2·

h)。并且,渗透性最佳的改性膜[43.41l/(m2·

h)]明显优于原始膜[22.29l/(m2·

h)]的性能,通量提高了一倍。图1显示随着水相中np的浓度从0.05%增加0.25%,聚酰胺纳滤复合膜对硫酸钠的截留率从98.07%提高到99.43%,对氯化钠的截留率从54.07%降低到27.52%。因此,引入np-10的聚酰胺纳滤复合膜对二价盐(硫酸盐)的截留率增加,对一价盐(氯化盐)的截留率降低,同时通量增加。优化后的纳滤膜同时提高了分离选择性和渗透性,改善了“trade-off”现象。

[0072]

表1聚酰胺纳滤复合膜对甘油,葡萄糖,蔗糖和棉子糖的截留率

[0073] 比较例1实验例2实验例3实验例4实验例5实验例6甘油25.28%26.34%23.51%16.67%16.82%17.48%葡萄糖77.04%77.25%74.67%65.96%66.16%66.97%蔗糖96.93%96.57%97.35%97.84%97.62%97.64%棉子糖97.11%97.62%98.40%98.90%98.49%98.50%

[0074]

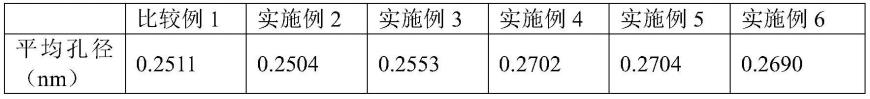

根据表1的测试结果,结合公式3计算得到对比例1和实施2~6的平均孔径,数据整理在表2。

[0075]

表2对比例1和实施例2~6的平均孔径

[0076][0077]

随着np-10浓度从0.10%增加到0.25%,聚酰胺纳滤复合膜的平均孔径从0.2504nm增加到0.2704nm,达到调节膜孔的目的。

[0078]

表征例1

[0079]

使用原子力显微镜对对比例1及实施例2~6制备得到的纳滤复合膜表面进行表征测试,测试结果如图2,其中(a)为对比例1的表征测试图;(b)为实施例2的表征测试图;(c)为实施例3的表征测试图;(d)为实施例4的表征测试图,(e)为实施例5的表征测试图,(f)为实施例6的表征测试图。从图中可以看出,随着np浓度不断增加,膜表面呈现紧密堆积的结节状结构,并且结节的大小随着np浓度的增加更加均一。

[0080]

表征例2

[0081]

对对比例1及实施例2~6制备得到的纳滤复合膜表面进行红外检测,图3为在1800~800cm-1(a)和3100~2700cm-1(b)波段的红外谱图,其中psf为支撑膜,tfc-0代表比较例1,tfc-0.1代表实施例2,tfc-0.15代表实施例3,tfc-0.2代表实施例4,tfc-0.25代表实施例5,tfc-0.3代表实施例6。根据图3(a)可以发现,相较于聚砜基膜,所有聚酰胺膜在1630cm-1处发现半芳香聚酰胺的酰胺ⅰ带,证明在聚砜基膜上成功生成半芳香聚酰胺层。根据图3(b)可以发现,改性膜在2871cm-1和2933cm-1处发现亚甲基的对称和不对称伸缩峰。原始膜和基膜在该波长没有峰出现。只有np中含有亚甲基,证明改性膜中存在np。并且随着水相中np浓度的增加,峰的信号强度增强。

[0082]

实施例7

[0083]

制备的聚酰胺纳滤复合膜含有无纺布、多孔聚砜超滤支撑层和超薄分离聚酰胺层。首先配制含有0.2wt%哌嗪,1%wt磷酸三钠和3mmol/l壬基酚聚氧乙烯醚(np-9,乙烯醚个数为9)的水相溶液,盐酸调节ph至10;配制含有0.15wt%的正己烷溶液。界面聚合过程,先将水相溶液倾倒在多孔聚砜超滤支撑层表面,5min后将残余溶液倒掉,并用气刀吹干膜表面;然后在膜表面倾倒有机溶液,聚合反应30s后倒掉多余溶液。最后将制备好的聚酰胺纳滤膜放置于50摄氏度的鼓风干燥箱中干燥10min。

[0084]

纳滤复合膜的测试条件为:6bar,25℃,ph值为7~8,分别测试了硫酸钠和氯化钠的截留率,以及通水量,盐浓度为1g/l。测试结果如表3。

[0085]

实施例8

[0086]

实验操作步骤和条件同实施例7,与其不同之处在于,壬基酚聚氧乙烯醚为np-10,乙烯醚个数为10。测试结果如表3。

[0087]

实施例9

[0088]

实验操作步骤和条件同实施例7,与其不同之处在于,壬基酚聚氧乙烯醚为np-15,乙烯醚个数为15。测试结果如表3。

[0089]

实施例10

[0090]

实验操作步骤和条件同实施例7,与其不同之处在于,壬基酚聚氧乙烯醚为np-40,乙烯醚个数为40。测试结果如表3。

[0091]

表3实施例7~9制备的聚酰胺纳滤复合膜对硫酸钠和氯化钠的截留率,以及通水

量。

[0092] 实施例7实施例8实施例9实施例10硫酸钠的截留率%99.1199.0298.2696.36氯化钠的截留率%16.1815.3710.6014.35通量l/(m2·

h)39.0646.9752.0831.10

[0093]

通过比较引入不同的壬基酚聚氧乙烯醚可以发现,np-10具有较高的二价盐(硫酸钠)截留率,较低的一价盐(氯化钠)截留率和较高的通量。

[0094]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1