Co3O

co3o4‑

x

te

x

@c@snte复合材料及其制备方法

技术领域

1.本发明属于半导体复合材料技术领域,涉及co3o4‑

x

te

x

@c@snte复合材料及其制备方法。

技术背景

2.过渡金属氧化物具有金属氧化物丰富的价态,在许多领域有着重要的应用。其中,四氧化三钴(co3o4)为典型半导体,具有成本低、来源广、稳定性好和催化活性高等优点,广泛应用于超级电容器、锂离子电池、催化剂、气体传感器、压敏陶瓷、磁性材料和颜料等领域。因此,制备形貌新颖和性能优越的co3o4材料一直是科学家研究的热点。

3.在过渡金属硫化物中,snte是一种窄带隙的n型半导体材料,每层sn原子通过较强的sn

‑

te共价键与te原子相连接,层与层之间则是通过较弱的范德华力相连。由于其具有储量丰富、价格低廉、光催化效率高和储能容量大等优点,在光电探测、太阳能电池以及储能领域拥有广泛的应用前景。

技术实现要素:

4.本发明所要解决的技术问题是提供一种co3o4‑

x

te

x

@c@snte复合材料及其制备方法,可以制备出良好分散性、粒径均一co3o4‑

x

te

x

@c@snte复合材料。

5.为了解决上述技术问题,本发明提供的一种技术方案为:co3o4‑

x

te

x

@c@snte复合材料的制备方法,其特征在于,包括以下步骤:

6.步骤一,将柠檬酸三钠、乙二胺四乙酸和亚碲酸钠依次加入硝酸钴溶液中,搅拌混合,并溶剂热反应,获得第一产物;

7.步骤二,将所述第一产物在惰性气氛下退火处理,获得co3o4‑

x

te

x

@c;

8.步骤三,将所述co3o4‑

x

te

x

@c加入四氯化锡和亚碲酸钠的混合溶液,水热反应,后处理,得到co3o4‑

x

te

x

@c@snte复合材料。

9.其中,所述硝酸钴溶液为硝酸钴的甲醇溶液,所述硝酸钴与所述甲醇的质量体积比为(0.135

‑

2.7)g:(20

‑

80)ml。

10.其中,所述步骤一中,所述柠檬酸三钠、乙二胺四乙酸、亚碲酸钠和硝酸钴的质量比为(0.01

‑

2):(0.02

‑

4):(0.01875

‑

1.875):(0.135

‑

2.7)。

11.其中,所述步骤一中搅拌混合的搅拌时间为10

‑

60分钟。

12.其中,所述步骤一中溶剂热反应的反应温度为100

‑

220℃,反应时间为2

‑

18h。

13.其中,所述步骤三中水热反应的反应温度为100

‑

200℃,反应时间为8

‑

20小时。

14.其中,所述步骤三中四氯化锡和亚碲酸钠的质量比为(0.035

‑

3.5):(0.01875

‑

1.875)。

15.其中,所述步骤三中四氯化锡和亚碲酸钠的混合溶液为将四氯化锡和亚碲酸钠的溶于乙醇和醋酸的溶液中,搅拌10

‑

60min,所述四氯化锡与乙醇、醋酸的质量体积比为(0.035

‑

3.5)g:(10

‑

100)ml:(0.5

‑

5)ml。

16.其中,所述步骤二中,惰性气氛为氮气,氮气流速为100~600cm3/min,退火处理升温速度为5~30℃/min,退火处理温度为200~800℃,退火处理时间为30~500min。

17.本发明还包括第二种技术方案,一种co3o4‑

x

te

x

@c@snte复合材料,使用上述任一项的制备方法制备的co3o4‑

x

te

x

@c@snte复合材料。

18.有益效果:

19.(1)本发明的co3o4‑

x

te

x

@c@snte复合材料的制备方法,制备工艺简单,对设备要求低,可控程度高,适合工艺化生产,通过合理的工艺控制,实现co3o4‑

x

te

x

@c@snte复合材料的制备,该co3o4‑

x

te

x

@c@snte复合材料大小均匀、分散良好、形貌新颖,有较好的多孔性,具有较高的重金属离子吸附能力,在能源、环保行业具有广泛的应用。

附图说明

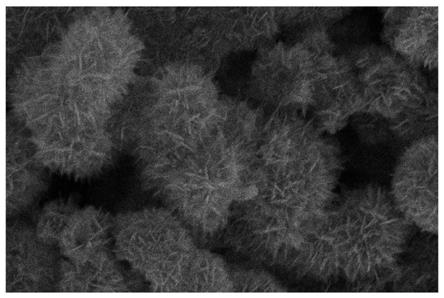

20.图1是实例2所制备co3o4‑

x

te

x

@c@snte材料的扫描电子显微镜(sem)照片。

具体实施方式

21.本发明实施例提供一种co3o4‑

x

te

x

@c@snte复合材料的制备方法,包括以下步骤:

22.步骤一,将柠檬酸三钠、乙二胺四乙酸和亚碲酸钠依次加入硝酸钴溶液中,搅拌混合,并溶剂热反应,获得第一产物;

23.步骤二,将所述第一产物在惰性气氛下退火处理,获得co3o4‑

x

te

x

@c;

24.步骤三,将所述co3o4‑

x

te

x

@c加入四氯化锡和亚碲酸钠的混合溶液,水热反应,后处理,得到co3o4‑

x

te

x

@c@snte复合材料。

25.其中,在步骤一之前,还包括将硝酸钴溶于甲醇中,搅拌,形成硝酸钴溶液。

26.其中,在步骤三的后处理包括离心,水洗、醇洗若干次,干燥。

27.下面结合具体实施例对本发明作进一步说明,但不限定本发明。

28.实施例1

29.co3o4‑

x

te

x

@c@snte复合材料的制备方法,具体步骤如下:

30.a.将0.58g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.99

×

10

‑3mol/ml。

31.b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。

32.c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,180℃下溶剂热反应8小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。

33.d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为300cm3/min,以10℃/min的升温速度由室温升至400℃,恒温90min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c复合材料。

34.e.将0.35g四氯化锡和0.1875g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;然后将0.3g co3o4‑

x

te

x

@c加入到溶液a中,并将混合溶液移至水热反应釜中,在160℃下水热反应12h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

35.实施例2

36.co3o4‑

x

te

x

@c@snte复合材料的制备方法,具体步骤如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下溶剂热反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;然后将0.15g co3o4‑

x

te

x

@c加入到溶液a中,并将混合溶液移至水热反应釜中,在180℃下水热反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

37.附图1为该方法制备的co3o4‑

x

te

x

@c@snte复合材料sem图,由图可知成功制备出了co3o4‑

x

te

x

@c@snte复合材料,且尺寸均匀。

38.本技术实施例中,获得co3o4‑

x

te

x

@c@snte复合材料,其中,包括co3o4‑

x

te

x

内核,位于co3o4‑

x

te

x

内核外的c层,以及位于c层外的snte层外壳,其中,snte层外壳呈片状,且形成片与片之间形成孔结构,使得本技术实施例制备出的co3o4‑

x

te

x

@c@snte复合材料具有较大的比表面积。本技术实施例制备出的co3o4‑

x

te

x

@c@snte复合材料具有较高中的重金属离子吸附性能。

39.本技术实施例制备出的co3o4‑

x

te

x

@c@snte复合材料,利用co3o4‑

x

te

x

的磁性,使得制备出的复合材料也具有磁性,使得本技术实施例制备出的复合材料易于回收,同时具有较好的吸附性能。

40.实施例3

41.该实施例与实施例2的区别在于硝酸钴的量改变为1.18g,其他与实施例2相同,具体如下:a.将1.18g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为4.07

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;然后将0.15g co3o4‑

x

te

x

@c加入溶液a中,并将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

42.实施例4

43.该实施例与实施例2的区别在于硝酸钴的量改变为0.145g,其他与实施例2相同,具体如下:a.将0.145g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为0.5

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c

前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

44.实施例5

45.该实施例与实施例2的区别在于搅拌时间改变为60分钟,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌60分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4

‑

xtex@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

46.实施例6

47.该实施例与实施例2的区别在于乙二胺四乙酸(edta)的量改变为0.5g,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、0.5g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

48.实施例7

49.该实施例与实施例2的区别在于反应温度改变为180℃,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,180℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和

15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

50.实施例8

51.该实施例与实施例2的区别在于反应时间改变为8小时,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应8小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

52.实施例9

53.该实施例与实施例2的区别在于升温速度改变为20℃/min,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以20℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

54.实施例10

55.该实施例与实施例2的区别在于升温速度改变为30℃/min,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以30℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

56.实施例11

57.该实施例与实施例2的区别在于退火温度改变为400℃,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至400℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

58.实施例12

59.该实施例与实施例2的区别在于退火时间改变为90min,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温90min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

60.实施例13

61.该实施例与实施例2的区别在于四氯化锡和亚碲酸钠的量分别为0.35g和0.1875g,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.35g四氯化锡和0.1875g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

62.实施例14

63.该实施例与实施例2的区别在于步骤e的反应温度改变为160℃,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶

液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在160℃下反应8h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

64.实施例15

65.该实施例与实施例2的区别在于步骤e的反应时间改变为6h,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.15g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应6h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

66.实施例16

67.该实施例与实施例2的区别在于步骤e中co3o4

‑

xtex@c的量改变为0.3g,其他与实施例2相同,具体如下:a.将0.291g硝酸钴溶于50ml甲醇中,搅拌40分钟,形成硝酸钴溶液,硝酸钴溶液的浓度为1.0

×

10

‑3mol/ml;b.向步骤a中硝酸钴溶液中加入0.2g柠檬酸三钠、1g乙二胺四乙酸(edta)和0.2g亚碲酸钠,搅拌40min,形成混合溶液。c.将所述混合溶液加入到四氟乙烯反应釜中,并将反应釜放到恒温箱中,160℃下反应6小时后,即得到黑色沉淀物co3o4‑

x

te

x

@c前驱体。d.将步骤c得到的前驱体放在管式炉中,通入氮气作为保护气体,流速为200cm3/min,以5℃/min的升温速度由室温升至300℃,恒温180min,随后该系统被自然冷却到室温,即得到co3o4‑

x

te

x

@c新型复合材料。e.将0.175g四氯化锡和0.094g亚碲酸钠溶于33.5ml乙醇和15ml醋酸的混合溶液中,搅拌30min,形成溶液a;并将0.3g co3o4‑

x

te

x

@c加入到溶液a中,然后将混合溶液移至水热反应釜中,在180℃下反应6h,自然冷却至室温,离心,干燥,得到co3o4‑

x

te

x

@c@snte复合材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1