一种可集中回收废油的工业油烟净化器的制作方法

1.本发明涉及工业油烟净化器技术领域,具体为一种可集中回收废油的工业油烟净化器。

背景技术:

2.工业油烟净化器适用领域:适用于淬火热处理,锻造、冷镦机加工,紧固件加工,真空泵油雾,搓丝机油烟,铸造机加工,cnc加工中心集中油雾处理,沥青烟气,pvc橡胶制作,电子厂等产生的油烟、油雾废气处理。从生产车间排出的油烟气体进入工业油烟净化器,通过滤网将油烟中大颗粒的油滤下,但是油液会积蓄在滤网上。从而使得在对滤网进行拆卸时,会挤压滤网从而导致油渍流出污染环境的情况发生。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种可集中回收废油的工业油烟净化器,解决了上述背景技术中提出的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:一种可集中回收废油的工业油烟净化器,包括净化器本体,所述净化器本体的顶部设置有固定箱,所述净化器本体的底部设置有底座,所述净化器本体内部开设有净化腔,所述净化器本体的顶部且位于固定箱的内部开设有第一通槽,所述净化器本体顶部且位于固定箱的内部转动连接有第一往复丝杆,所述第一往复丝杆的外侧通过螺纹连接有滑块,所述滑块的一侧设置有连接板,所述连接板的顶部设置有活塞缸,所述活塞缸的顶部设置有两块支撑板,所述支撑板之间转动连接有曲轴段,所述活塞缸内腔滑动连接有活塞杆,所述活塞杆的一端与曲轴段连接,所述曲轴段的一端延伸至支撑板的一侧并设置有蜗杆,所述净化器本体的顶部且位于固定箱内部设置有齿条,所述蜗杆的外侧固定套接有齿轮,所述齿轮与齿条通过齿牙啮合连接,所述连接板的底部且位于第一安装块的两侧均设置有推杆,所述推杆的底端延伸至净化腔内部,所述推杆的内部均插有两根支撑杆,所述推杆的一侧均设置有固定块,两根所述支撑杆的一端延伸至推杆的一侧并与固定块的一侧相连接,所述支撑杆的外侧且位于固定块与推杆之间均设置有支撑弹簧,所述固定块的一侧均设置有刮板,所述刮板的内部均开设有漏油槽,所述固定块的一侧且位于刮板的下方均设置有接油箱,所述固定箱内腔且位于推杆的两侧均开设有第一导向槽,所述固定箱内腔且位于第一导向槽的一端均开设有第二导向槽,所述第一导向槽为弧形槽,所述第一导向槽的上下两端分别与第二导向槽的上下两端重合,所述固定块的两侧均弹性安装有导向块,所述活塞缸的两侧均设置有吸管,所述吸管的一端均延伸至净化腔内部并与接油箱的底部相连接,所述连接板的顶部且位于活塞缸的一侧设置有废油箱,所述活塞缸的底部设置有排液管,所述排液管的一端延伸至废油箱内部。

5.可选的,所述第一通槽的中部设置有第一安装块,所述净化器本体的底部开设有第二通槽,所述第二通槽内部设置有第二安装块,所述第二安装块与第一安装块之间且位

于净化腔内部设置有滤网。

6.可选的,所述净化器本体内部且位于第二通槽与第一通槽的两侧均开设有收纳槽,所述收纳槽内腔的一侧均设置有电动伸缩杆,所述电动伸缩杆的伸缩杆均设置有挡板,所述挡板的一端均延伸至第二通槽内部。

7.可选的,所述底座的顶部且位于第二通槽的下方开设有储油槽,所述储油槽内部滑动连接有存储箱。

8.可选的,所述固定箱内腔的顶部设置有伺服电机,所述伺服电机的输出端与第一往复丝杆的顶端固定连接,所述滑块的一侧与固定箱内腔的一侧滑动连接。

9.可选的,所述支撑弹簧的一端均与推杆的一侧相抵,所述支撑弹簧的另一端均与固定块的一侧相抵,所述推杆的一侧均设置有限位板,所述支撑杆的一端均延伸至推杆的外侧并与限位板的一侧相连接。

10.本发明提供了一种可集中回收废油的工业油烟净化器,具备以下有益效果:1、该可集中回收废油的工业油烟净化器,通过设置有第一往复丝杆、接油槽与刮板,使得刮板下移时,能够将滤网上的油液挤出,使得油液进入至接油槽内部,便于对滤网上的油液进行清理,从而保证滤网在拆卸或者更换中不会污染环境,从而方便对滤网上的废油进行收集,从而会将滤网上粘附的油部分刮下至接油槽的下表面,刮板从下至上贴附与滤网进行刮油,并将刮下的油沿漏油槽流至接油箱内,那么在刮板刮油的过程中,接油箱不会与滤网进行接触,从而不会将滤网上粘附的油部分刮下至接油箱的下表面。

11.2、该可集中回收废油的工业油烟净化器,通过设置有蜗杆、齿轮与曲轴段,使得连接板在移动时,齿轮在齿条的作用下转动,使得蜗杆转动,使得曲轴段转动,使得通过曲轴段带动活塞杆进行工作,以将接油箱内的油通过吸管抽至活塞缸内,然后通过排液管排入至废油箱内部,从而方便对废油液进行收集。

附图说明

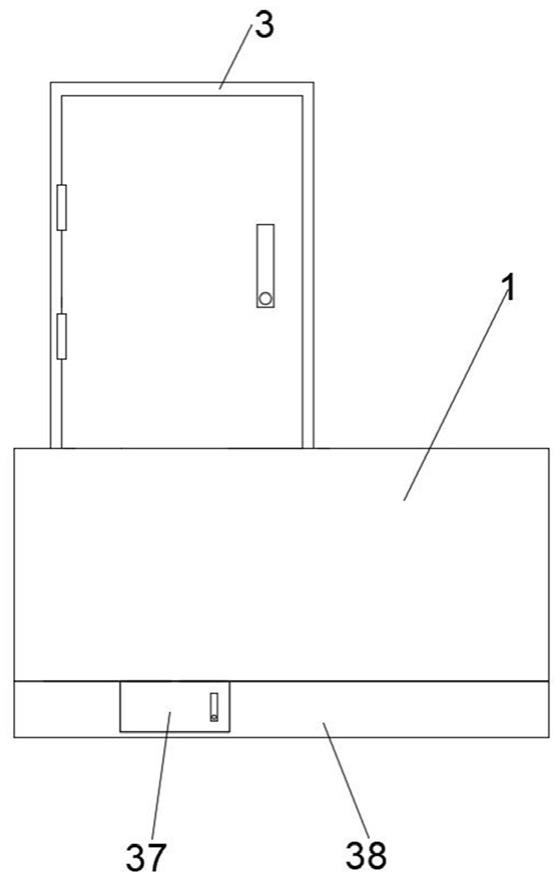

12.图1为本发明外观图;图2为本发明内部结构示意图;图3为本发明刮板刮油时结构示意图;图4为本发明图2的a处放大图;图5为本发明图2的b处放大图;图6为本发明图2的c处放大图。

13.图中:1、净化器本体;2、净化腔;3、固定箱;4、第一通槽;5、第一安装块;6、滤网;7、第一往复丝杆;8、滑块;9、连接板;10、活塞缸;16、蜗杆;19、齿条;20、齿轮;21、废油箱;22、排液管;23、吸管;24、推杆;31、第二通槽;32、收纳槽;33、电动伸缩杆;34、挡板;35、第二安装块;36、储油槽;37、存储箱;38、底座;39、伺服电机;40、支撑板;41、活塞杆;42、曲轴段;43、支撑杆;44、限位板;45、固定块;46、支撑弹簧;47、刮板;48、漏油槽;49、接油箱;50、第一导向槽;51、第二导向槽;52、导向块。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

15.请参阅图1至图6,本发明提供一种技术方案:一种可集中回收废油的工业油烟净化器,包括净化器本体1,净化器本体1的顶部设置有固定箱3,净化器本体1的底部设置有底座38,净化器本体1内部开设有净化腔2,净化器本体1的顶部且位于固定箱3的内部开设有第一通槽4,净化器本体1顶部且位于固定箱3的内部转动连接有第一往复丝杆7,第一往复丝杆7的外侧通过螺纹连接有滑块8,滑块8的一侧设置有连接板9,连接板9的顶部设置有活塞缸10,活塞缸10的顶部设置有两块支撑板40,支撑板40之间转动连接有曲轴段42,活塞缸10内腔滑动连接有活塞杆41,活塞杆41的一端与曲轴段42连接,曲轴段42的一端延伸至支撑板40的一侧并设置有蜗杆16,净化器本体1的顶部且位于固定箱3内部设置有齿条19,蜗杆16的外侧固定套接有齿轮20,齿轮20与齿条19通过齿牙啮合连接,连接板9的底部且位于第一安装块5的两侧均设置有推杆24,推杆24的底端延伸至净化腔2内部,推杆24的内部均插有两根支撑杆43,推杆24的一侧均设置有固定块45,两根支撑杆43的一端延伸至推杆24的一侧并与固定块45的一侧相连接,支撑杆43的外侧且位于固定块45与推杆24之间均设置有支撑弹簧46,固定块45的一侧均设置有刮板47,刮板47的内部均开设有漏油槽48,固定块45的一侧且位于刮板47的下方均设置有接油箱49,固定箱3内腔且位于推杆24的两侧均开设有第一导向槽50,固定箱3内腔且位于第一导向槽50的一端均开设有第二导向槽51,第一导向槽50为弧形槽,第一导向槽50的上下两端分别与第二导向槽51的上下两端重合,固定块45的两侧均弹性安装有导向块52,活塞缸10的两侧均设置有吸管23,吸管23的一端均延伸至净化腔2内部并与接油箱49的底部相连接,连接板9的顶部且位于活塞缸10的一侧设置有废油箱21,活塞缸10的底部设置有排液管22,排液管22的一端延伸至废油箱21内部,第一导向槽50和第二导向槽51的槽深都是渐变的,即在第一导向槽50与第二导向槽51的上端重合位置,第一导向槽50的深度大于第二导向槽51的深度,即导向块52沿第二导向槽51滑动至上端位置时,导向块52从与第二导向槽51的配合直接变为与第一导向槽50的配合所以导向块52与固定块45之间需要弹性连接,即导向块52可以伸缩,使得导向块52与第二导向槽51配合时处于压缩状态,当到达上端位置时,由于第一导向槽50的深度大于第二导向槽51的深度,使得导向块52复位顶出至与第一导向槽50配合,而在第一导向槽50和第二导向槽51的下端重合位置,第一导向槽50 的深度小于第二导向槽51的深度,即导向块52沿第一导向槽50滑动至下端位置时,导向块52从与第一导向槽50 的配合直接变为与第二导向槽51的配合。

16.其中,第一通槽4的中部设置有第一安装块5,净化器本体1的底部开设有第二通槽31,第二通槽31内部设置有第二安装块35,第二安装块35与第一安装块5之间且位于净化腔2内部设置有滤网6。

17.其中,净化器本体1内部且位于第二通槽31与第一通槽4的两侧均开设有收纳槽32,收纳槽32内腔的一侧均设置有电动伸缩杆33,电动伸缩杆33的伸缩杆均设置有挡板34,挡板34的一端均延伸至第二通槽31内部。

18.其中,底座38的顶部且位于第二通槽31的下方开设有储油槽36,储油槽36内部滑动连接有存储箱37。

19.其中,固定箱3内腔的顶部设置有伺服电机39,伺服电机39的输出端与第一往复丝杆7的顶端固定连接,滑块8的一侧与固定箱3内腔的一侧滑动连接。

20.其中,支撑弹簧46的一端均与推杆24的一侧相抵,支撑弹簧46的另一端均与固定块45的一侧相抵,推杆24的一侧均设置有限位板44,支撑杆43的一端均延伸至推杆24的外侧并与限位板44的一侧相连接。

21.综上,该可集中回收废油的工业油烟净化器,使用时,在需要对滤网6取出进行清理前,电动伸缩杆33的伸缩杆带动挡板34向收纳槽32内部移动,使得第二安装块35与第一通槽4打开,然后操作人员启动伺服电机39,使得伺服电机39的输出端带动第一往复丝杆7转动,使得第一往复丝杆7带动滑块8下移,使得滑块8带动连接板9下移,使得推杆24推动刮板47和接油箱49下移至净化腔2内部,在推杆24下移的过程中,通过固定块45上导向块52与第一导向槽50 的滑动配合,使得刮板47和接油箱49在下移的过程中始终与滤网6之间形成间隙,以防止接油箱49接触滤网6;当固定块45带动刮板47和接油箱49到达最下端时,第一往复丝杆7驱动滑块8进行上移,在推杆24上移的过程中,固定块45通过导向块52与第二导向槽51进行滑动配合,以使得固定块45和接油箱49与滤网6进行贴附接触,由于刮板47位于接油箱49的上方,且刮油方向向上,从而刮板47先对滤网6进行刮油,接油箱49接触被刮油后的滤网6,以防止接油箱49粘附滤网6上的油,并且刮板47刮下的油沿漏油槽48进过接油箱49内部,同时活塞缸10在下移时,齿轮20在齿条19的作用下转动,使得蜗杆16转动,使得曲轴段42转动,使得通过曲轴段42带动活塞杆41进行工作,以将接油箱49内的油通过吸管23抽至活塞缸10内,然后通过排液管22排入至废油箱21内部,当接油箱49与刮板47通过第一通槽4移动至固定箱3内部,此时伺服电机39停止运行,然后电动伸缩杆33的伸缩杆推动挡板34移动,从而将第二通槽31与第一通槽4封闭起来,然后操作人员便可以对滤网6拆卸取出。

22.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1