一种气液两相强化混合制备纳米气泡分散液的方法

1.本发明属于纳米气泡分散液制备领域,特别涉及一种瞬时制备纳米气泡的方法。

背景技术:

2.气液两相一般相溶性较差,形成的气泡尺寸大,易上浮而导致其尺寸加速增大和快速相分离,因此气液两相混合程度较低。然而,很多化学反应涉及气液两相混合反应,两相混合的程度会直接影响到产物的选择性和收率。长期以来,实现气液两相的均一混合一直是一个难题。

3.纳米气泡具有尺寸小、布朗运动大、不易上浮,因此可以较长时间漂浮在分散液中,尺寸较稳定。此外,纳米气泡具有比表面积大、泡内压强大、含气量多等优势,因此气液两相传质速率快,两相反应速率更接近于本征反应速率。此外纳米气泡在化工反应、水产养殖、水污染治理、矿物浮选、清洗等众多领域也有着广阔的应用前景。

4.常规气泡的工业化制备方法有高压爆气法、超声空化法等,这些方法存在如能耗高、能效低、设备成本高、或操作压力高安全性低等缺点,而且所制备的气泡平均直径大、分布宽。因此,发展能制备直径小且分布窄,能耗低、能效高、设备及操作简单、压力低而安全的纳米气泡制备新方法,对推动纳米气泡的广泛应用具有重要的意义。

技术实现要素:

5.本部分的目的在于概述本发明中实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中,可能会做些简化或省略,以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述及现有技术中存在的问题,提出了本发明。

7.因此,针对上述现有技术的不足,本发明提供一种简单快速制备纳米气泡的新方法,该方法安全、低能耗、装置简单、易于操作、可连续,所制备的纳米气泡具有气泡尺寸小和单分散性优异特点。

8.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种气液两相强化混合制备纳米气泡分散液的方法,其特征在于:包括,

9.将气相和液相两相流体高速射流流入混合器的微腔体中,气相与液相在腔体中撞击并湍流混合,同时混合液与腔体壁面剧烈撞击,气相与液流及壁面发生剧烈撞击,气相在高剪切作用下被破碎、压缩,从而产生含纳米级气泡的分散液,分散液从混合器出口流出,完成纳米气泡分散液的制备。

10.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述气相包括但不限于二氧化碳、空气、氧气、氮气、氢气、烯烃等有机小分子气体中的一种或几种。

11.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述液相包括但不限于水以及液态酮、醇、酯等有机溶剂中的一种或几种。

12.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述混合

器,至少含有一个混合微腔体、一个气相流入口、一个液相流入口、以及一个分散液流出口。

13.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述混合器,其流出的分散液以及从分散液中溢出的气体可以得到收集并重新分别流入液相流入口及气相流入口。

14.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述混合微腔体为闭合非敞开的腔体,单个微腔体体积小于或等于1ml。

15.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述混合微腔体的气相入口的等效直径不大于3mm。

16.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述腔体各流体入口处的雷诺数之和不小于500。

17.作为本发明所述快速简易制备纳米气泡的方法的一种优选方案,其中:所述气相在液相中体积溶解度不小于1.7vol%。

18.从所制备的纳米气泡分散液以及从分散液中溢出的气体可以收集并重新分别流入液相流入口及气相流入口。以增加气泡的利用率及纳米气泡的收率。

19.本发明所使用的微腔体为闭合非敞开的腔体,单个微腔体体积小于或等于1ml。以确保流入的气体和液体在空间受限的微小腔体内混合,并与腔体壁面发生剧烈撞击,腔体内混合液获得高的能量密度耗散,耗散的能量转化为气液界面能,以及用于气体的压缩,从而获得纳米级的小气泡。此外,微小闭合腔体可以确保液体进入腔体内后发生湍流流动,湍流流动的液体易产生真空空化现象,气体被空化泡吸收压缩,从而获得纳米级的小气泡。

20.腔体的气相入口的等效直径不大于3mm,腔体各流体入口处的雷诺数之和不小于500。以确保气相流足够细,以射流形式进入腔体射入液相,有利于气相被湍动的液相剪切细化和破裂为细小的气泡。足够大的入口总雷诺数以确保腔体内气液的充分湍流混合,以及高的能量密度耗散,耗散的能量转化为气液界面能,以及用于气体的压缩,从而获得纳米级的小气泡。

21.本发明所使用的气相在液相中的体积溶解度不小于1.7vol%。必须具有一定的溶解度,以确保气液两相间界面能不至于过高。

22.本发明所示制备过程为:将气相和液相两相流体高速射流流入混合器的微腔体中,气相与液相在腔体中撞击并湍流混合,同时混合液与腔体壁面剧烈撞击,气相与液流及壁面撞击和剪切而被破碎、压缩,从而产生含纳米级气泡的分散液,分散液从混合器出口流出,完成纳米气泡分散液的制备。

23.本发明的有益效果:

24.本发明所使用混合器无需运动部件,制备过程耗能低,但微腔体内能量密度耗散高,转化为气泡界面能的效率高。另外混合瞬时均一,因此所生成的气泡直径小、分布窄,处于纳米级。本发明方法安全、低能耗、高能效、设备简单、易于操作、可连续、制备速度快,所制备的纳米气泡具有尺寸小和分布窄的特点。

附图说明

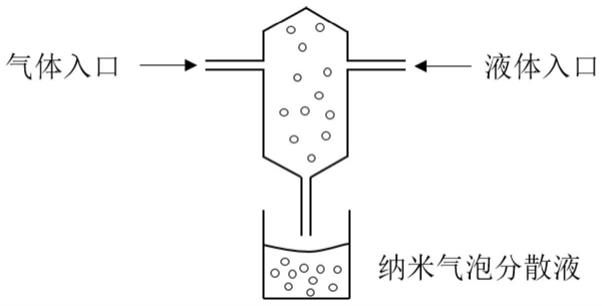

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本

领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

26.图1为气液两相强化混合制备纳米气泡分散液的示意图。

27.图2为使用微混合器强化气液混合所制备的二氧化碳纳米气泡水分散液的气泡粒径分布曲线图。

28.图3为使用微混合器强化气液混合所制备的二氧化碳以及空气的纳米气泡水分散液的气泡平均粒径随时间的稳定性曲线图。

29.图4为使用微混合器强化气液混合所制备的空气纳米气泡水分散液的气泡粒径分布曲线图。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

32.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

33.本发明实施例所使用混合器微腔体体积1ml,气相入口等效直径3mm。

34.本发明所使用原料,若无特殊说明,均为普通市售。

35.实施例1:

36.微混合器强化气液混合法制备二氧化碳纳米气泡水分散液(使用二氧化碳气体及除气的水)

37.取50ml水超声10分钟除去其中溶解的气体。

38.25℃条件下,二氧化碳在水中的体积溶解度为75.9vol%。将二氧化碳气体通入混合器微腔体的一个气相流入口,同时将除气后的50ml水通入混合器微腔体的一个液相流入口,在腔体内二氧化碳相高速射流入水相,微腔体气相流入口流量100ml/min,微腔体液相流入口流量100ml/min,总雷诺数re为2000,两相湍流混合,腔体气相被剪切碎裂、压缩生成极小的气泡。

39.收集从混合器流出的二氧化碳气泡分散液,静置半小时,使用动态光散射仪测得气泡平均直径301nm,尺寸多分散度指数0.4(注:0表示单一直径,1表示尺寸分布无限宽),气泡尺寸分布如图2所示。气泡直径位于纳米级,为纳米气泡,尺寸较小。使用动态光散射仪测定气泡尺寸稳定性(如图3所示)表明,气泡平均直径能保持在纳米级至少5小时。

40.实施例2:

41.曝气法与微混合器强化气液混合法制备气泡分散液比较(使用二氧化碳气体及除气的水)

42.取50ml水超声10分钟除去其中溶解的气体,25℃条件下,将除气后的水通入3各大气压的二氧化碳,在高压气流下爆气10分钟。爆气完毕,气泡分散液静置半小时,使用动态

光散射仪测得气泡平均直径6.0μm,尺寸多分散度指数0.8。使用爆气法制备的气泡平均直径为微米级,远大于实施例1通过微混合器强化气液混合法制备获得的纳米气泡的平均直径,且尺寸分布非常宽,远大于实施例1的尺寸分布。

43.实施例3:

44.微混合器强化气液混合制备二氧化碳微气泡水分散液(使用二氧化碳气体及二氧化碳饱和的水)

45.取50ml水通慢速鼓泡二氧化碳10分钟,使水中溶解的二氧化碳达饱和,静置半小时。

46.25℃条件下,二氧化碳气体在二氧化碳饱和的水中进一步的体积溶解度接近0。将二氧化碳气体通入混合器微腔体的一个气体流入口,同时将上述50ml饱和二氧化碳水溶液通入混合器微腔体的一个液相流入口,在腔体内二氧化碳相高速射流入水相,微腔体气相入口流量100ml/min,微腔体水相入口流量100ml/min,总雷诺数re为2000,两相湍流混合,腔体气相被剪切碎裂、分散于水相中。

47.收集从混合器流出的二氧化碳气泡分散液,静置半小时,使用动态光散射仪测得气泡平均直径2.1μm,尺寸多分散度指数为0.9。气泡平均直径为微米级,远大于实施例1获得的纳米气泡平均直径,且尺寸分布非常宽,远大于实施例1的尺寸分布。该实例说明混合前气相需要在液相中有一定溶解度,在该实例中饱和二氧化碳水溶液常压下继续溶解二氧化碳气体的能力极其有限,无法有效形成纳米级的气泡。

48.实施例4:

49.微混合器强化气液混合制备空气纳米气泡水分散液(使用空气及除气的水)

50.取50ml水超声10分钟除去其中溶解的气体。

51.25℃条件下,空气在水中的体积溶解度为1.7vol%。将空气通入混合器微腔体的一个气相流入口,同时将除气后的50ml水通入混合器微腔体的一个液相流入口,在腔体内空气相高速射流入水相,微腔体气相入口流量100ml/min,微腔体水相入口流量100ml/min,总雷诺数re为2000,两相湍流混合,腔体气相被剪切碎裂生成气泡。

52.收集从混合器流出的空气气泡分散液,静置半小时,使用动态光散射仪测得气泡平均直径860nm,尺寸多分散度指数为0.93,使用动态光散射仪测定气泡尺寸分布及稳定性,结果如图4所示。约2.5小时后气泡平均直径增加至998nm,如图3所示,仍略小于1.0μm。接近于1.0μm的平均直径,而且与实施例1比较气泡更短时间达到1.0μm,该临界尺寸及稳定性显示气体的体积溶解度为1.7vol%已接近于临界溶解度。

53.实施例5:

54.微混合器强化气液混合法制备异丁烯纳米气泡乙酸乙酯分散液(使用异丁烯气体及乙酸乙酯)

55.25℃条件下,异丁烯在乙酸乙酯溶剂中的体积溶解度为6066vol%。

56.取50ml乙酸乙酯,缓慢向乙酸乙酯中鼓泡通入异丁烯气体,通过称重确保溶解8.7g(3.0l)异丁烯气体。此时异丁烯在上述异丁烯的乙酸乙酯溶液中溶解度为66vol%。将异丁烯气体通入混合器微腔体的一个气相流入口,同时将上述50ml异丁烯的乙酸乙酯溶液通入混合器微腔体的一个液相流入口,在腔体内异丁烯气相高速射流入乙酸乙酯溶液相,微腔体气相入口流量100ml/min,微腔体液相入口流量100ml/min,总雷诺数re为4100,两相

湍流混合,腔体气相被剪切碎裂、压缩生成极小的气泡。

57.收集从混合器流出的异丁烯气泡的乙酸乙酯分散液,静置半小时,使用动态光散射仪测得气泡平均直径390nm,尺寸多分散度指数为0.3。气泡直径位于纳米级,为纳米气泡。

58.本发明所使用混合器无需运动部件,制备过程耗能低。另外混合瞬时均一,因此所生成的气泡直径小、分布窄,处于纳米级。本发明方法安全、低能耗、设备简单、易于操作、可连续、制备速度快,所制备的纳米气泡具有尺寸小和分布窄的特点。

59.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1