一种用于烟气脱硫脱硝的余热回收系统的制作方法

1.本发明涉及烟气脱硫脱硝技术领域,具体的涉及一种用于烟气脱硫脱硝的余热回收系统。

背景技术:

2.在进行铁矿石造块或者燃煤燃烧发电的生产过程中,物料中硫份部分会被氧化生成二氧化硫或三氧化硫进入烟气。为了达到国家最新超低排放标准要求,通常会选用脱硫效率较高的湿法脱硫工艺对烟气进行脱硫脱硝,而烟气在燃烧炉排放后是具有很大的热量的,如果脱硫脱硝后直接进行排放则会极大的造成能源的损失,因此为了解决此问题设计一种用于烟气脱硫脱硝的余热回收系统就显得尤为重要。

技术实现要素:

3.本发明提供了一种用于烟气脱硫脱硝的余热回收系统,其中的第一烟气输送管道和第二烟气输送管道都是由若干根特斯拉阀管首尾相连所组成,通过特斯拉阀管的特殊式结构加快了烟气的输送速度,减少了热量在输送过程中的损耗,从而在对加热筒体内以及加热管内的物质进行换热的过程中消耗更少的能源,起到了节约资源和减少能源浪费的作用。

4.为解决上述的技术问题,本发明提供了一种用于烟气脱硫脱硝的余热回收系统,其特征在于:包括预处理箱体、烟气输送箱体、喷淋处理塔、回收箱体和换热管道,所述的预处理箱体内设置有第一活性炭存储座,所述的喷淋处理塔内设置有第二活性炭存储座,所述的第一活性炭存储座和所述的第二活性炭存储座内都开设有上下贯通的用于存储活性炭的存储通道,所述的第二活性炭存储座下方的喷淋处理塔内设置有栅格限制板,所述的栅格限制板水平放置并与第二活性炭存储座的底部相接触,所述的存储通道内活性炭通过栅格限制板限制在活性炭存储座内,烟气可以穿过栅格限制板进入存储通道内,所述的预处理箱体与烟气输送箱体上下连成一体,所述烟气输送箱体的顶部内转动连接有密封底板,所述的密封底板位于第一活性炭存储座的正下方并对第一活性炭存储座内活性炭进行限制使活性炭停留在第一活性炭存储座的存储通道内,所述的密封底板上还开设有若干个用于烟气通过的滤孔,所述第一活性炭存储座上方的预处理箱体的侧壁上连接有第一烟气输送管道,所述的预处理箱体通过第一烟气输送管道与燃烧炉相连通,所述的烟气输送箱体的侧壁上设置有第二烟气输送管道,所述第二烟气输送管道与喷淋处理塔下端的侧壁相连通,所述回收箱体设置在喷淋处理塔的正下方并与喷淋处理塔底部的出水口相连通,所述的换热管道穿过回收箱体并且其位于回收箱体内的一段呈螺旋状,所述回收箱体下端的侧壁上还连接有排放管道。

5.进一步:所述预处理箱体的顶部设置有与其相连通的第一料斗,所述的第一料斗与位于其正上方的第一活性炭仓相连,第一活性炭仓内的活性碳通过第一料斗排入第一活性炭存储座的存储通道内进行补充,所述喷淋处理塔的顶部也设置有与其相连通的第二料

斗,所述的第二料斗与位于其正上方的第二活性炭仓相连,第二活性炭仓内的活性碳通过第二料斗排入第二活性炭存储座的存储通道内进行补充。

6.又进一步:所述的所述的限制栅格板下方的脱硫塔内还设置有喷淋管道,所述的脱硫塔内从上到下依次设置有两根或两根以上的喷淋管道,所述的脱硫座上方的脱硫塔的侧壁上开设有净化烟气出口,所述的脱硫座上方的脱硫塔的外壁上还分别开设有含硫气体出口、冷风入口和热风入口,所述的脱硫座与喷淋管道之间的脱硫塔的外壁上还分别开设有冷风出口和热风出口,所述的喷淋管道下方的脱硫塔的侧壁上还开设有氮气进口和氨气进口,所述热风入口与热风输送管道相连,所述的热风输送管道穿过回收箱体并且其在回收箱体内的一段也呈螺旋状。

7.又进一步:所述密封底板的一端通过连接件与转轴相连,所述的转轴与伺服电机相连,密封底板通过驱动伺服电机绕着转轴进行摆动,所述密封底板的另一端活动连接在烟气输送箱体内的顶壁上,所述烟气输送箱体的侧壁上还安装有电动缸,所述电动缸与夹紧板相连,所述夹紧板通过电动缸的驱动伸至密封底板的下方,所述的密封底板通过烟气输送箱体内的顶壁与夹紧板进的上下夹紧限位。

8.又进一步:所述烟气输送箱体内的底部中心处还设置有弧形凸起,所述弧形凸起的前后两端分别与烟气输送箱体内的前后侧壁相接触,所述密封底板通过伺服电机驱动转轴与弧形凸起相接触,所述弧形凸起左侧的烟气输送箱体的底部开设有活性炭出料口,所述的活性炭出料口处安装有电磁密封阀,所述的烟气输送箱体通过活性炭出料口与其正下方的热量回收箱体相连通,所述的热量回收箱体左右两侧分别设置有第一侧板和第二侧板,所述热量回收箱体内转动连接有加热筒体,所述加热筒体的左端伸出热量回收箱体并通过第一转轴转动连接在第一侧板上,所述的加热筒体的另一端与空心转轴相连,所述的空心转轴伸出热量回收箱体转动连接在第二侧板,所述空心转轴的一端与加热筒体的内部相连,所述空心转轴的另一端与固定在第二侧板上的压力泵相连通,所述的压力泵又与穿过回收箱体的加热管道相连,所述加热筒体伸出热量回收箱体一端的侧壁上开设有出料口。

9.又进一步:所述热量回收箱体内的加热筒体的外壁上还均匀设置有若干块翻板,通过翻板在加热筒体旋转的过程中翻动热量回收箱体内的活性炭。

10.又进一步:所述热量回收箱体下端的右侧壁上开设有活性炭出料口,所述的活性炭出料口处安装有第二电磁开关阀,所述加热筒体下方的热量回收箱体内还设置有螺旋输送器,所述的螺旋输送器的左端与第二伺服电机相连,所述的螺旋输送器的右端伸入至活性炭出料口内。

11.又进一步所述热量回收箱体的顶部还连接有分流管道,所述的分流管道与热风入口都与热风输送管道相连。

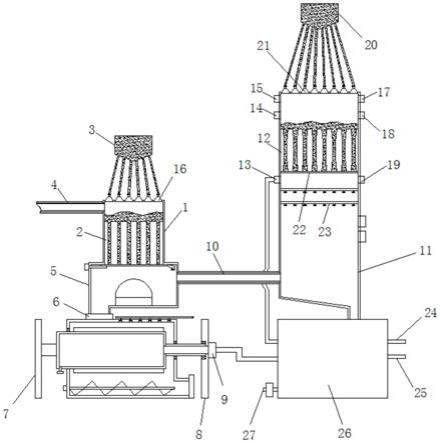

12.再进一步:所述的第一烟气输送管道和所述的第二烟气输送管道都是由若干根特斯拉阀管首尾相连所组成,所述的特斯拉阀管的外侧包裹有保温海绵。

13.采用上述结构后,本发明的第一烟气输送管道和第二烟气输送管道都是由若干根特斯拉阀管首尾相连所组成,通过特斯拉阀管的特殊式结构加快了烟气的输送速度,减少了热量在输送过程中的损耗;并且本发明还能够对喷淋处理塔内活性碳进行再生和补充以及对预处理箱体内活性碳进行更换,始终保证了活性碳的处理效率,大大增加了实用性能。

附图说明

14.下面结合附图和具体实施方式对本发明作进一步详细的说明。

15.图1为本发明的结构示意图。

16.图2为图1中局部的结构图。

17.图3为特斯拉阀管的结构图。

具体实施方式

18.如图1所示的一种用于烟气脱硫脱硝的余热回收系统,包括预处理箱体1、烟气输送箱体5、喷淋处理塔11、回收箱体26和换热管道25,所述的预处理箱体内设置有第一活性炭存储座2,所述的喷淋处理塔内设置有第二活性炭存储座12,所述的第一活性炭存储座和所述的第二活性炭存储座内都开设有上下贯通的用于存储活性炭的存储通道,所述的第二活性炭存储座下方的喷淋处理塔内设置有栅格限制板22,所述的栅格限制板水平放置并与第二活性炭存储座的底部相接触,所述的存储通道内活性炭通过栅格限制板限制在活性炭存储座内,烟气可以穿过栅格限制板进入存储通道内,所述的预处理箱体与烟气输送箱体上下连成一体,所述烟气输送箱体的顶部内转动连接有密封底板29,所述的密封底板位于第一活性炭存储座的正下方并对第一活性炭存储座内活性炭进行限制使活性炭停留在第一活性炭存储座的存储通道内,所述的密封底板上还开设有若干个用于烟气通过的滤孔,所述第一活性炭存储座上方的预处理箱体的侧壁上连接有第一烟气输送管道4,所述的预处理箱体通过第一烟气输送管道与燃烧炉相连通,所述的烟气输送箱体的侧壁上设置有第二烟气输送管道10,所述第二烟气输送管道与喷淋处理塔下端的侧壁相连通,所述回收箱体设置在喷淋处理塔的正下方并与喷淋处理塔底部的出水口相连通,所述的换热管道穿过回收箱体并且其位于回收箱体内的一段呈螺旋状,所述回收箱体下端的侧壁上还连接有排放管道27。

19.如图1和图2所示的预处理箱体的顶部设置有与其相连通的第一料斗16,所述的第一料斗与位于其正上方的第一活性炭仓3相连,第一活性炭仓内的活性碳通过第一料斗排入第一活性炭存储座的存储通道内进行补充,所述喷淋处理塔的顶部也设置有与其相连通的第二料斗21,所述的第二料斗与位于其正上方的第二活性炭仓20相连,第二活性炭仓内的活性碳通过第二料斗排入第二活性炭存储座的存储通道内进行补充。所述的所述的限制栅格板下方的脱硫塔内还设置有喷淋管道23,所述的脱硫塔内从上到下依次设置有两根或两根以上的喷淋管道,所述的脱硫座上方的脱硫塔的侧壁上开设有净化烟气出口15,所述的脱硫座上方的脱硫塔的外壁上还分别开设有含硫气体出口17、冷风入口14和热风入口18,所述的脱硫座与喷淋管道之间的脱硫塔的外壁上还分别开设有冷风出口19和热风出口13,所述的喷淋管道下方的脱硫塔的侧壁上还开设有氮气进口和氨气进口,所述热风入口与热风输送管道24相连,所述的热风输送管道穿过回收箱体并且其在回收箱体内的一段也呈螺旋状。本发明还能够对喷淋处理塔内活性碳进行再生和补充以及对预处理箱体内活性碳进行更换,始终保证了活性碳的处理效率,大大增加了实用性能;并且通过螺旋状的设计延长了换热时间。。

20.如图1和图2所示的密封底板的一端通过连接件23与转轴相连,所述的转轴与伺服电机相连,密封底板通过驱动伺服电机绕着转轴进行摆动,所述密封底板的另一端活动连

接在烟气输送箱体内的顶壁上,所述烟气输送箱体的侧壁上还安装有电动缸32,所述电动缸与夹紧板31相连,所述夹紧板通过电动缸的驱动伸至密封底板的下方,所述的密封底板通过烟气输送箱体内的顶壁与夹紧板进的上下夹紧限位。

21.如图2所示的烟气输送箱体内的底部中心处还设置有弧形凸起40,所述弧形凸起的前后两端分别与烟气输送箱体内的前后侧壁相接触,所述密封底板通过伺服电机驱动转轴与弧形凸起相接触,所述弧形凸起左侧的烟气输送箱体的底部开设有活性炭出料口,所述的活性炭出料口处安装有电磁密封阀6,所述的烟气输送箱体通过活性炭出料口与其正下方的热量回收箱体28相连通,所述的热量回收箱体左右两侧分别设置有第一侧板7和第二侧板8,所述热量回收箱体内转动连接有加热筒体30,所述加热筒体的左端伸出热量回收箱体并通过第一转轴36转动连接在第一侧板上,所述的加热筒体的另一端与空心转轴35相连,所述的空心转轴伸出热量回收箱体转动连接在第二侧板,所述空心转轴的一端与加热筒体的内部相连,所述空心转轴的另一端与固定在第二侧板上的压力泵9相连通,所述的压力泵又与穿过回收箱体的加热管道相连,所述加热筒体伸出热量回收箱体一端的侧壁上开设有出料口。

22.如图2所示的热量回收箱体内的加热筒体的外壁上还均匀设置有若干块翻板37,通过翻板在加热筒体旋转的过程中翻动热量回收箱体内的活性炭,从而使更多受到烟气加热的活性碳与加热筒体进行接触,提高了能源的利用率。

23.如图2所示的热量回收箱体下端的右侧壁上开设有活性炭出料口28

‑

1,所述的活性炭出料口处安装有第二电磁开关阀,所述加热筒体下方的热量回收箱体内还设置有螺旋输送器38,所述的螺旋输送器的左端与第二伺服电机39相连,所述的螺旋输送器的右端伸入至活性炭出料口内。

24.如图2所示的热量回收箱体的顶部还连接有分流管道34,所述的分流管道与热风入口18都与热风输送管道相连。

25.如图1和图3所示的的第一烟气输送管道和所述的第二烟气输送管道都是由若干根特斯拉阀管41首尾相连所组成,所述的特斯拉阀管的外侧包裹有保温海绵。本发明的第一烟气输送管道和第二烟气输送管道都是由若干根特斯拉阀管首尾相连所组成,通过特斯拉阀管的特殊式结构加快了烟气的输送速度,减少了热量在输送过程中的损耗;从而在对加热筒体内以及加热管内的物质进行换热的过程中消耗更少的能源,起到了节约资源和减少能源浪费的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1