一种批式MVR耦合真空膜蒸馏浓缩回收硫酸溶液系统及方法

一种批式mvr耦合真空膜蒸馏浓缩回收硫酸溶液系统及方法

技术领域

1.本发明涉及膜分离技术领域,尤其涉及一种批式mvr耦合真空膜蒸馏浓缩回收硫酸溶液系统及方法。

背景技术:

2.随着社会的进步和科技的高速发展,我国每年硫酸消耗量在9000万吨以上,主要应用在石化、钢铁、有色金属、氯碱、造纸等行业。然而在其生产使用过程中会伴随产生大量的硫酸废液,如果将其直接排放,不仅造成严重的资源浪费,还加剧了环境的污染。随着社会发展对节能减排和洁净环境需求的日益提高,硫酸废液目前已被列入《国家危险废物名录》。国家重点实施减污降碳行动,加速推进绿色低碳技术。显然,工业硫酸废液的处理市场潜力巨大,如何实现硫酸废液的资源化利用已成为众多行业面临的共性问题,亟需一种先进高效的硫酸废液资源回收利用技术。

3.目前,针对硫酸废液的处理方法主要有中和、高温裂解、单效蒸发、多效蒸发和膜蒸馏等。其中膜蒸馏因具有温和的操作条件、极高的分离效率和超强的耐腐蚀性,已备受国内外各行业人士关注。膜蒸馏以高分子疏水微孔膜为屏障,热侧料液中的水分子在膜表面蒸发,并在膜两侧蒸汽压差的推动下穿过膜孔到达冷侧,从而实现料液的分离与提纯。目前,针对不同的硫酸溶液,膜蒸馏技术显示出了良好的浓缩效果,但由于缺乏蒸汽潜热回收单元,工业上仍然以新鲜蒸汽和电能等作为加热热源,普遍存在热效率低和能耗高的关键技术瓶颈,还未能完全实现企业化应用。

4.机械蒸汽再压缩(mvr)是一种新型高效的节能技术,旨在利用蒸汽压缩机对二次蒸汽进行压缩增温,再将其作为热源加热原液,实现了自身内部二次蒸汽潜热的回收利用,有效降低了蒸发能耗,现已广泛应用于海水淡化、废水处理等领域。然而,所采用的常规气液分离器的分离效率不高于90%,二次蒸汽中掺杂一定的硫酸成分,将会腐蚀损坏蒸汽压缩机,并不适用于硫酸溶液的蒸发浓缩。显然,将膜蒸馏技术和mvr技术相结合处理硫酸等硫酸溶液将是今后的一个发展趋势。发明专利cn201810628388.8公开了一种不带存液膜组件耦合mvr浓缩硫酸溶液系统及方法,该装置包括膜组件、蒸汽压缩机、膜分离器、加热器、冷却器、进料罐以及出水罐等设备,主要采用蒸汽压缩机将硫酸溶液在膜组件中蒸发产生的二次蒸汽进行压缩,再将其作为热源加热料液,回收了内部二次蒸汽潜热,有效降低了蒸发能耗和运行成本。事实上,mvr真空膜蒸馏系统初始二次蒸汽产生较慢,从启动到稳定蒸发阶段,无法全部利用二次蒸汽潜热加热料液,仍然需要外部热源进行补热,因此,上述的mvr耦合真空膜蒸馏系统在批式蒸发场合存在间歇启动时间长、能耗高的问题。

5.蒸汽蓄热器是一种应用广泛的节能装置,可以辅助调节锅炉和用户之间变化的蒸汽负荷,保证供热系统和设备的节能性和稳定性。若能将真空膜蒸馏技术、mvr技术和蒸汽蓄热技术结合应用于硫酸溶液的浓缩提纯,不仅实现硫酸溶液高纯分离的同时,利用蒸汽蓄热器和二次蒸汽潜热分别作为间歇启动和稳定蒸发阶段的加热热源,从而降低了系统的蒸发能耗,提高了系统的运行稳定性,这将对工业硫酸废液的高效回收利用具有重要的价

值和意义。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种间歇启动时间短、能耗低的批式mvr耦合真空膜蒸馏浓缩回收硫酸溶液系统及方法。

7.本发明所采取的技术方案如下:一种批式mvr耦合真空膜蒸馏浓缩回收硫酸溶液系统,包括第一控制阀至第九控制阀、原料罐、第一换热器、第二换热器、中空纤维膜管、真空膜组件、蒸汽压缩机、蒸汽蓄热器、排管、喷嘴、蒸汽发生器、气液分离器、真空泵、凝水罐、循环泵;所述原料罐的溶液出口依次通过第二控制阀与循环泵连通到第一换热器的冷侧进口,所述第一换热器的冷侧出口与真空膜组件的溶液进口连通,所述真空膜组件的蒸汽出口依次通过蒸汽压缩机与第四控制阀连通到蒸汽蓄热器的蒸汽进口,所述蒸汽蓄热器蒸汽出口通过第七控制阀连通到第一换热器的热侧进口,所述第一换热器的热侧出口与凝水罐的顶端进口连通,所述凝水罐的顶端出口与第二换热器的热侧进口连通,所述第二换热器的热侧出口与气液分离器的进口连通,所述第二换热器的冷侧与外部冷却水系统连通,所述气液分离器的底端出口与凝水罐的左侧进口连通;所述真空膜组件溶液出口与原料罐溶液进口连通;所述蒸汽发生器通过第五控制阀连通到蒸汽蓄热器的蒸汽进口;所述气液分离器的顶端出口依次连通真空泵与第八控制阀;所述原料罐的溶液进口与第三控制阀连通,其排液口与第一控制阀连通;所述蒸汽蓄热器的排污口与第六控制阀连通;所述凝水罐的排液口与第九控制阀连通。

8.进一步地,所述真空膜组件内部设有多根中空纤维膜管,所述中空纤维膜管材质为聚四氟乙烯,其疏水微孔膜孔径为0.2-0.4 μm。

9.进一步地,所述蒸汽蓄热器内部设有多根排管,每根排管末端均安装一个喷嘴,所述蒸汽蓄热器外部敷设一定厚度的保温材料。

10.所述一种批式mvr耦合真空膜蒸馏浓缩回收硫酸溶液系统的运行方法,在初次启动阶段,开启第六控制阀向蒸汽蓄热器中充入一定量的液态水,然后开启蒸汽发生器向蒸汽蓄热器中充入新鲜蒸汽,将其中的液态水加热至要求温度,停止蒸汽发生器;开启第三控制阀将预热至要求温度的硫酸溶液加入原料罐中,当原料罐中的液位达到要求之后,关闭第三控制阀;开启循环泵和第二控制阀,原料罐中的硫酸溶液经第一换热器加压进入真空膜组件的壳程;开启真空泵对系统进行抽真空,使其保持一定的负压环境,在抽真空过程中,系统中不凝性气体中掺杂的水蒸气在第二换热器中通过外部冷却水冷凝后,再进入气液分离器进行气液分离,液态水返回至凝水罐中收集利用,不凝性气体则被抽出系统;开启第七控制阀,蒸汽蓄热器中一定温度的液态水在负压环境下蒸发为水蒸气,进入第一换热器先向硫酸溶液释放热量;然后开启蒸汽压缩机和第四控制阀,硫酸溶液的水分子在真空膜组件的壳程膜表面汽化为水蒸气分子,在跨膜蒸汽压差的驱动下穿过膜孔到达中空纤维膜管中,然后蒸汽进入蒸汽压缩机进行压缩增温增压,然后再通过蒸汽蓄热器中分布排管的喷嘴喷出,与蒸汽蓄热器中预先储存的一定温度的液态水进行混合冷凝后释放潜热,而

蒸汽蓄热器中的液态水受热后在一定的压力下再次蒸发为水蒸气分子,经蒸汽蓄热器顶端出口进入第一换热器与硫酸溶液进行换热,冷凝成为液态水收集至凝水罐中;而第一换热器中的硫酸溶液被加热后进入真空膜组件继续循环浓缩,整个系统利用真空膜组件所产二次蒸汽潜热作为热源进行稳定蒸发,等原料罐中的硫酸溶液达到要求浓度之后逐渐关闭循环泵蒸汽压缩机、真空泵和各路控制阀门,开启第一控制阀进行出料;在间歇启动阶段,蒸汽蓄热器为系统启动过程提供辅助热源,开启第三控制阀向原料罐中注入第二批硫酸溶液物料;开启循环泵和第二控制阀,向真空膜组件充满硫酸溶液,开启真空泵和第八控制阀对系统进行抽真空至一定的负压环境,在抽真空过程中,系统中不凝性气体中掺杂的水蒸气在第二换热器中通过外部冷却水冷凝后,再进入气液分离器进行气液分离,液态水返回至凝水罐中收集利用,不凝性气体则被抽出系统;开启第七控制阀,蒸汽蓄热器中一定温度的液态水在负压环境下蒸发为水蒸气,进入第一换热器向硫酸溶液释放热量;然后开启蒸汽压缩机和第四控制阀,真空膜组件经过一段时间产生蒸汽进入蒸汽压缩机进行压缩,再进入蒸汽蓄热器进行冷凝放热,蒸汽蓄热器中的液态水又受热蒸发为蒸汽进入第一换热器加热硫酸溶液,系统逐渐利用蒸汽蓄热器的热能由间歇启动阶段进入稳定蒸发阶段。

11.本发明的有益效果如下:本发明将真空膜蒸馏技术、mvr技术和蒸汽蓄热技术结合应用于硫酸溶液的浓缩提纯,系统采用批式进料,蒸汽蓄热器为系统间歇启动过程中提供辅助热源,减少启动时间,节省外部蒸汽热源的消耗,有效降低了蒸发能耗和运行成本,可用于硫酸等强腐蚀性溶液的批式蒸发。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

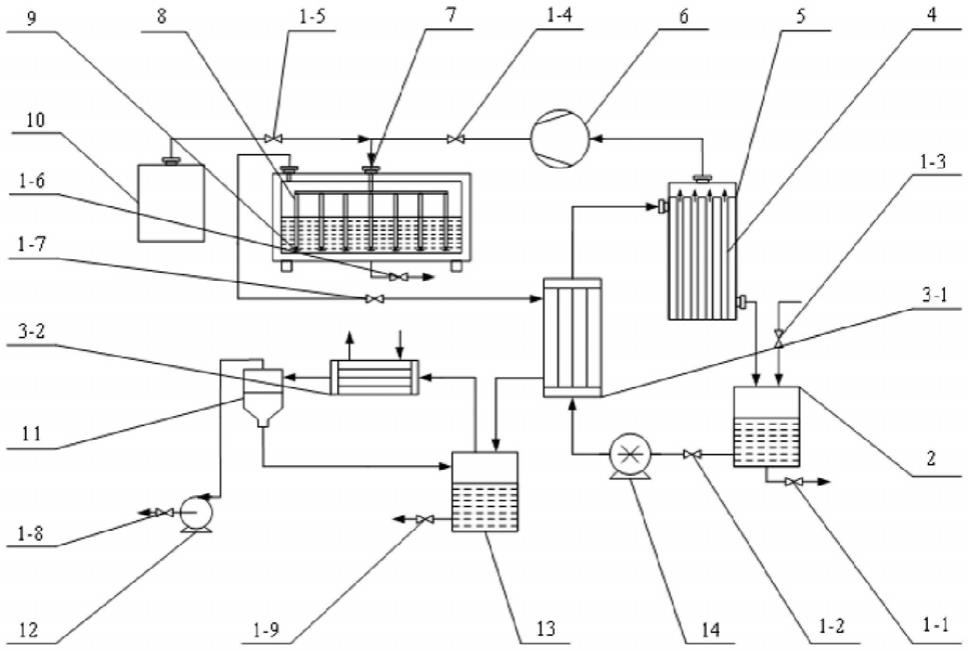

13.图1为本发明的系统示意图;图中,1-1第一控制阀,1-2第二控制阀,1-3第三控制阀,1-4第四控制阀,1-5第五控制阀,1-6第六控制阀,1-7第七控制阀,1-8第八控制阀,1-9第九控制阀,2原料罐,3-1第一换热器,3-2第二换热器,4中空纤维膜管,5真空膜组件,6蒸汽压缩机,7蒸汽蓄热器,8分布排管,9喷嘴,10蒸汽发生器,11气液分离器,12真空泵,13凝水罐,14循环泵。

具体实施方式

14.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

15.需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二”仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再一一说明。

16.本发明所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位置用语

是用以说明及理解本发明,而非对本发明保护范围的限制。

17.如图1所示,为本发明实施例中,一种批式mvr耦合真空膜蒸馏浓缩回收硫酸溶液系统,包括第一控制阀至第九控制阀1-1

……

1-9、原料罐2、第一换热器3-1、第二换热器3-2、中空纤维膜管4、真空膜组件5、蒸汽压缩机6、蒸汽蓄热器7、排管8、喷嘴9、蒸汽发生器10、气液分离器11、真空泵12、凝水罐13、循环泵14;所述原料罐2的溶液出口依次通过第二控制阀1-2与循环泵14连通到第一换热器3-1的冷侧进口,所述第一换热器3-1的冷侧出口与真空膜组件5的溶液进口连通,所述真空膜组件5的蒸汽出口依次通过蒸汽压缩机6与第四控制阀1-4连通到蒸汽蓄热器7的蒸汽进口,所述蒸汽蓄热器7蒸汽出口通过第七控制阀1-7连通到第一换热器3-1的热侧进口,所述第一换热器3-1的热侧出口与凝水罐13的顶端进口连通,所述凝水罐13的顶端出口与第二换热器3-2的热侧进口连通,所述第二换热器3-2的热侧出口与气液分离器11的进口连通,所述第二换热器3-2的冷侧与外部冷却水系统连通,所述气液分离器11的底端出口与凝水罐13的左侧进口连通;所述真空膜组件5溶液出口与原料罐2溶液进口连通,用于回收浓缩后的硫酸溶液;所述蒸汽发生器10通过第五控制阀1-5连通到蒸汽蓄热器7的蒸汽进口,利用蒸汽发生器10在系统初次启动时提供热能;所述气液分离器11的顶端出口依次连通真空泵12与第八控制阀1-8,使用真空泵12对系统进行抽真空,使其保持一定的负压环境;所述原料罐2的溶液进口与第三控制阀1-3连通,其排液口与第一控制阀1-1连通,用于向原料罐2进行批次进液;所述蒸汽蓄热器7的排污口与第六控制阀1-6连通,用于排出废液与在初次启动阶段补充液态水,保证系统正常运行;所述凝水罐13的排液口与第九控制阀1-9连通。本发明通过以上的系统结构将蒸汽蓄热技术结合到真空膜蒸馏技术与mvr技术中,利用蒸汽蓄热技术在间隙启动阶段为系统提供辅助热源,无需再使用蒸汽发生器10,减少了间隙启动阶段的启动时间,提高了浓缩的效率。

18.所述真空膜组件5内部设有多根中空纤维膜管4,所述中空纤维膜管4材质为聚四氟乙烯,其疏水微孔膜孔径为0.2-0.4 μm,这种材料具有抗酸、抗碱、耐热、耐寒的优良特性。

19.所述蒸汽蓄热器7内部设有多根排管8,每根排管8末端均安装一个喷嘴9,所述蒸汽蓄热器7外部敷设一定厚度的保温材料,减少蒸汽冷凝水的热量损失。

20.在初次启动阶段,开启第六控制阀1-6向蒸汽蓄热器7中充入一定量的液态水,然后开启蒸汽发生器10向蒸汽蓄热器7中充入新鲜蒸汽,将其中的液态水加热至要求温度,停止蒸汽发生器10;开启第三控制阀1-3将预热至要求温度的硫酸溶液加入原料罐2中,当原料罐2中的液位达到要求之后,关闭第三控制阀1-3;开启循环泵14和第二控制阀1-2,原料罐2中的硫酸溶液经第一换热器3-1加压进入真空膜组件5的壳程;开启真空泵12对系统进行抽真空,使其保持一定的负压环境,在抽真空过程中,系统中不凝性气体中掺杂的水蒸气在第二换热器3-2中通过外部冷却水冷凝后,再进入气液分离器11进行气液分离,液态水返

回至凝水罐13中收集利用,不凝性气体则被抽出系统,从而保证系统达到良好的真空环境,所述不凝性气体是指混在制冷系统里的空气、氢、氮、润滑油蒸气等;开启第七控制阀1-7,蒸汽蓄热器7中一定温度的液态水在负压环境下蒸发为水蒸气,进入第一换热器3-1先向硫酸溶液释放热量;然后开启蒸汽压缩机6和第四控制阀1-4,硫酸溶液的水分子在真空膜组件5的壳程膜表面汽化为水蒸气分子,在跨膜蒸汽压差的驱动下穿过膜孔到达中空纤维膜管4中,然后蒸汽进入蒸汽压缩机6进行压缩增温增压,然后再通过蒸汽蓄热器7中分布排管8的喷嘴9喷出,与蒸汽蓄热器7中预先储存的一定温度的液态水进行混合冷凝后释放潜热,而蒸汽蓄热器7中的液态水受热后在一定的压力下再次蒸发为水蒸气分子,经蒸汽蓄热器7顶端出口进入第一换热器3-1与硫酸溶液进行换热,冷凝成为液态水收集至凝水罐13中;而第一换热器3-1中的硫酸溶液被加热后进入真空膜组件5继续循环浓缩,整个系统利用真空膜组件5所产二次蒸汽潜热作为热源进行稳定蒸发,等原料罐2中的硫酸溶液达到要求浓度之后逐渐关闭循环泵14蒸汽压缩机6、真空泵12和各路控制阀门,开启第一控制阀1-1进行出料;在间歇启动阶段,蒸汽蓄热器7为系统启动过程提供辅助热源,开启第三控制阀1-3向原料罐2中注入第二批硫酸溶液物料;开启循环泵14和第二控制阀1-2,向真空膜组件5充满硫酸溶液,开启真空泵12和第八控制阀1-8对系统进行抽真空至一定的负压环境,在抽真空过程中,系统中不凝性气体中掺杂的水蒸气在第二换热器3-2中通过外部冷却水冷凝后,再进入气液分离器11进行气液分离,液态水返回至凝水罐13中收集利用,不凝性气体则被抽出系统,从而保证系统达到良好的真空环境,开启第七控制阀1-7,蒸汽蓄热器7中一定温度的液态水在负压环境下蒸发为水蒸气,进入第一换热器3-1向硫酸溶液释放热量;然后开启蒸汽压缩机6和第四控制阀1-4,真空膜组件5经过一段时间产生蒸汽进入蒸汽压缩机6进行压缩,再进入蒸汽蓄热器7进行冷凝放热,蒸汽蓄热器7中的液态水又受热蒸发为蒸汽进入第一换热器3-1加热硫酸溶液,系统逐渐利用蒸汽蓄热器7的热能由间歇启动阶段进入稳定蒸发阶段。

21.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1