一种高选择性提镍纳米吸附剂及其制备方法与流程

1.本发明属于湿法冶金技术领域,尤其是指一种高选择性提镍纳米吸附剂及其制备方法。

背景技术:

2.三元锂电池由于高能量密度、更强的耐温性和充电效率等优势使其近年来越来越受到市场青睐,需求迅速增长。2017年,三元材料电池装机量已达16.15gwh。随着三元电池应用量的增加,未来产生的废旧三元锂电池也将会呈现爆发式增长。与此同时,三元锂电池中含有大量的镍、钴、锰、锂等有价金属,之前均经矿石开采冶炼加工而得,而今变成电子垃圾,形成“城市矿山”。如不能有效地处置回收,既会污染环境,又造成资源浪费。所谓“资源有限,循环无限”,因此,避免资源浪费和环境污染,对有价值金属进行高效回收再利用具有重要意义。

3.目前,废旧三元锂电池回收镍:化学沉淀法、萃取法和吸附法。1.化学沉淀法需要添加大量试剂,并伴随有污泥产生,后续处理成本较高,并且会引入新的杂质;2.萃取法虽能有效去除杂质,但易产生乳液相,并且有机相容易溶解在浸出液中,对浸出液造成污染,为了保证后续工序的顺利进行,需另外采取措施去除料液中的有机物质,后处理成本高;3.吸附法由于除杂效率高、工艺绿色环保成为了一种主要的提纯方法。但现今商业化的提镍吸附剂多选用有机树脂作为载体,但有机树脂是一种高分子材料,树脂在使用失效后形成固废,很难再对其进行回收利用,因此仍需一种绿色环保的提镍吸附剂。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种高选择性提镍纳米吸附剂及其制备方法。本发明所述纳米吸附剂的制备方法简单、成本低。

5.一种从废旧三元锂电池浸出液中高选择性提镍吸附剂的制备方法,包括以下步骤:

6.(1)用无机酸活化硅胶微球,得到h

‑

sio2载体;

7.(2)向步骤(1)中所得h

‑

sio2载体加入镍盐溶液进行反应,用水清洗残留镍盐,得到ni

‑

sio2基体;

8.(3)将步骤(2)中所得ni

‑

sio2基体在氨基硅烷溶液中在温度为60℃

‑

120℃进行回流反应,待反应结束清洗烘干,得到nh2‑

ni

‑

sio2吸附剂;

9.(4)用无机酸将步骤(3)中所得nh2‑

ni

‑

sio2吸附剂骨架中镍离子脱嵌,得到所述提镍吸附剂。

10.在本发明的一个实施例中,步骤(1)中,所述的活化温度为60℃

‑

130℃。

11.在本发明的一个实施例中,步骤(1)中,所述无机酸选自硫酸、盐酸和硝酸中一种或多种;所述所述无机酸浓度为1.0

‑

20wt%。

12.在本发明的一个实施例中,步骤(2)中,所述镍盐选自硫酸镍、氯化镍、硝酸镍和乙

酸镍中的一种或多种。

13.在本发明的一个实施例中,步骤(2)中,所述镍盐溶液的浓度为0.5

‑

5mol/l。

14.在本发明的一个实施例中,步骤(3)中,所述氨基硅烷选自氨丙基

‑3‑

甲氧基硅烷、氨丙基

‑

三乙氧基硅烷、n

‑

(氨乙基)

‑

γ

‑

氨丙基甲基三甲氧基硅烷、n

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷和n

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二乙氧基硅烷中一种或多种。

15.在本发明的一个实施例中,步骤(3)中,所述氨基硅烷溶液的浓度为1.0

‑

10wt%。

16.在本发明的一个实施例中,步骤(3)中,所述氨基硅烷溶液的溶剂为有机溶剂,所述有机溶剂选自乙醇、甲醇、丙酮和异丙醇中的一种或多种。

17.在本发明的一个实施例中,步骤(4)中,所述无机酸选自硫酸、盐酸和硝酸中一种或多种;所述无机酸的浓度为1mol/l

‑

5mol/l。

18.所述的制备方法所得提镍纳米吸附剂。

19.本发明的上述技术方案相比现有技术具有以下优点:

20.本发明以多孔硅胶微球为载体,多孔硅胶微球比表面积大,经过活化的硅胶微球表面吸附位点多,吸附容量高。此外,硅胶微球的机械强度高、耐磨耐酸性好,使用寿命长。

21.本发明采用离子印迹技术制备提镍吸附剂,对镍离子具有高吸附选择性和高吸附容量。

22.现今吸附剂多选用有机树脂作为载体,但有机树脂是一种高分子材料,树脂在使用失效后,很难再对其进行回收利用;本发明使用的硅胶微球是一种无机材料,因此更便于后续回收处理。

附图说明

23.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

24.图1是本发明高选择性提镍吸附剂的制备。

具体实施方式

25.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.实施例1

27.在100℃条件下,用100ml 10%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

28.将10g h

‑

sio2载体加入100ml 0.5mol/l硫酸镍溶液中,反应10h左右,去除多余硫酸镍,用去离子水清洗残留的硫酸镍,得到ni

‑

sio2基体;

29.将ni

‑

sio2基体浸泡在0.1%氨丙基

‑3‑

甲氧基硅烷/乙醇溶液中,在60℃条件下,冷凝回流反应12h,用去离子水清洗去除残留硅烷,烘干,得到nh2‑

ni

‑

sio2吸附剂;

30.用1mol/l盐酸将nh2‑

ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hp(ni)

‑

1。

31.实施例2

32.在100℃条件下,用100ml 8%(硝酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

33.将10g h

‑

sio2载体加入100ml 1.0mol/l硝酸镍溶液中,反应10h左右,去除多余硝

酸镍,用去离子水清洗残留的硝酸镍,得到ni

‑

sio2基体;

34.将ni

‑

sio2基体浸泡在3.0%氨丙基

‑3‑

甲氧基硅烷/乙醇溶液中,在70℃条件下,冷凝回流反应12h,用去离子水清洗去除残留硅烷,烘干,得到nh2‑

ni

‑

sio2吸附剂;

35.用5mol/l硫酸将nh2‑

ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hp(ni)

‑

2。

36.实施例3

37.在80℃条件下,用100ml 8%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

38.将10g h

‑

sio2载体加入100ml 3.0mol/l硫酸镍溶液中,反应10h左右,去除多余硫酸镍,用去离子水清洗残留的硫酸镍,得到ni

‑

sio2基体;

39.将ni

‑

sio2基体浸泡在5.0%氨丙基

‑3‑

甲氧基硅烷/乙醇溶液中,在70℃条件下,冷凝回流反应12h,用去离子水清洗去除残留硅烷,烘干,得到nh2‑

ni

‑

sio2吸附剂;

40.用3mol/l硫酸将nh2‑

ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hp(ni)

‑

3。

41.实施例4

42.在120℃条件下,用100ml 8%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

43.将10g h

‑

sio2载体加入100ml 3.0mol/l氯化镍溶液中,反应10h左右,去除多余氯化镍,用去离子水清洗残留的氯化镍,得到ni

‑

sio2基体;

44.将ni

‑

sio2基体浸泡在5.0%氨丙基

‑3‑

甲氧基硅烷/乙醇溶液中,在70℃条件下,冷凝回流反应12h,用去离子水清洗去除残留硅烷,烘干,得到nh2‑

ni

‑

sio2吸附剂;

45.用3mol/l硫酸将nh2‑

ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hp(ni)

‑

4。

46.实施例5

47.在100℃条件下,用100ml 8%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

48.将10g h

‑

sio2载体加入100ml 5.0mol/l乙酸镍溶液中,反应10h左右,去除多余乙酸镍,用去离子水清洗残留的乙酸镍,得到ni

‑

sio2基体;

49.将ni

‑

sio2基体浸泡在5.0%氨丙基

‑3‑

甲氧基硅烷/乙醇溶液中,在70℃条件下,冷凝回流反应12h,用去离子水清洗去除残留硅烷,烘干,得到nh2‑

ni

‑

sio2吸附剂;

50.用1mol/l(盐酸+硝酸)将nh2‑

ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hp(ni)

‑

5。

51.对比例1

52.在100℃条件下,用100ml 10%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

53.将10g h

‑

sio2载体加入100ml 0.5mol/l硫酸镍溶液中,反应10h左右,去除多余硫酸镍,用去离子水清洗残留的硫酸镍,得到ni

‑

sio2基体;

54.用1mol/l盐酸将ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hpni

‑

1。

55.对比例2

56.在100℃条件下,用100ml 8%(硝酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

57.将10g h

‑

sio2载体加入100ml 1.0mol/l硝酸镍溶液中,反应10h左右,去除多余硝酸镍,用去离子水清洗残留的硝酸镍,得到ni

‑

sio2基体;

58.用5mol/l硫酸将ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hpni

‑

2。

59.对比例3

60.在80℃条件下,用100ml 8%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

61.将10g h

‑

sio2载体加入100ml 3.0mol/l硫酸镍溶液中,反应10h左右,去除多余硫酸镍,用去离子水清洗残留的硫酸镍,得到ni

‑

sio2基体;

62.用3mol/l硫酸将ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hpni

‑

3。

63.对比例4

64.在120℃条件下,用100ml 8%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

65.将10g h

‑

sio2载体加入100ml 3.0mol/l氯化镍溶液中,反应10h左右,去除多余氯化镍,用去离子水清洗残留的氯化镍,得到ni

‑

sio2基体;

66.用3mol/l硫酸将ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hpni

‑

4。

67.对比例5

68.在100℃条件下,用100ml 8%(硫酸+盐酸)活化10g硅胶微球,得到h

‑

sio2载体;

69.将10g h

‑

sio2载体加入100ml 5.0mol/l乙酸镍溶液中,反应10h左右,去除多余乙酸镍,用去离子水清洗残留的乙酸镍,得到ni

‑

sio2基体;

70.用1mol/l(盐酸+硝酸)将ni

‑

sio2吸附剂骨架中镍离子脱嵌,再用去离子水洗涤若干次,即得到提镍吸附剂hpni

‑

5。

71.吸附实验:1.取5g提镍吸附剂,装柱;2.加入100ml废旧三元锂电池浸出液(各组分含量如下表1所示),并以10ml/h流速进行吸附;3.收集出水,并测出水中镍、钴和锰的含量,计算其镍吸附容量和镍吸附选择性。

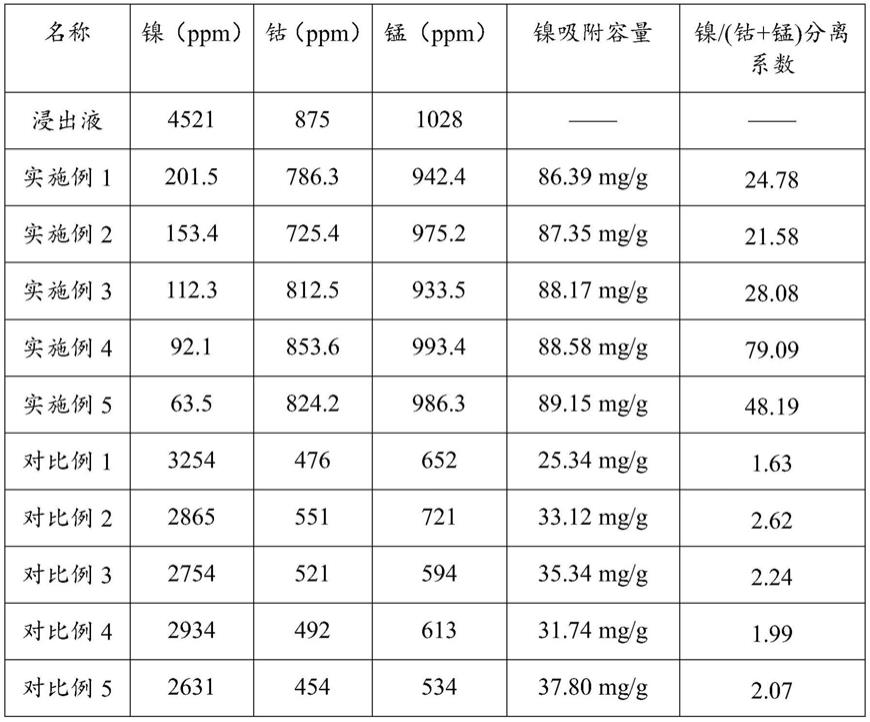

72.表1

[0073][0074]

通过上述实施例与对比例,可以发现,本发明制备的提镍吸附剂对镍离子具有高吸附选择性和高吸附容量,其中,hp(ni)

‑

4和hp(ni)

‑

5提镍吸附剂的吸附容量较高,而hp(ni)

‑

4对镍离子的吸附选择性最佳,为79.09。

[0075]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1