一种用于高温甲醇水蒸汽重整制氢的双金属催化剂及其制备方法和应用

1.本发明属于化工与能源领域,具体涉及一种用于高温甲醇水蒸汽重整制氢的双金属催化剂及其制备方法和应用。

背景技术:

2.能源与环境问题是未来人类可持续发展面临的最主要的问题。随着大量化石能源的开发与使用,全球环境恶化与资源短缺问题日益凸显,因此从化石燃料向可持续、无污染的非化石能源转变是未来能源结构改变的必然趋势。氢能作为理想的化学燃料、能源载体和储能工具越来越受到人们的高度重视。由于氢气的储存和运输十分困难,极大地限制了其发展,因此人们迫切寻求易处理且可再生的液体氢载体。甲醇作为一种理想的氢源具有以下原因:第一,甲醇具有高的氢碳比,没有c-c键的连接,与其他碳氢化合物制氢温度(600~800℃)相比,甲醇制氢反应温度较低(150~400℃);第二,在常温常压下甲醇为液体,储存和运输安全便捷,还具有生物可降解性;第三,甲醇来源广泛,国内外甲醇储备十分充裕,可以通过煤炭转化、二氧化碳加氢、页岩气、未来还可通过可燃冰等方式获得。北美页岩气革命,出现了可使用200年以上非常规天然气,加速了世界能源结构转型,天然气向甲醇转化,使得国际海运成本大大降低,为其蒸气重整提供了可观的原料保障。因此,甲醇重整制氢因其成本低、反应条件温和、重整气产物少易于分离等优点受到了广泛关注。

3.目前,用于甲醇重整反应的催化剂主要有三类:铜基催化剂、含有贵金属的催化剂和氧化物类催化剂(不含贵金属和cu)。铜基催化剂因其价格低廉,低温活性高,co选择性低等优点,是使用最为广泛的催化剂。但存在稳定性差,容易发生烧结而失活的问题。第二类含有贵金属的催化剂,同样具有高活性和低co选择性,稳定性好,但是其价格昂贵,不利于工业上大规模生产。第三类是金属氧化物类催化剂(不含贵金属和cu),目前文献中关于金属氧化物用于甲醇水蒸气重整反应的报道还比较少。金属氧化物催化剂与前两者不同,在高温下具有高活性、选择性和良好的热稳定性,有利于长时间运行。

4.通过甲醇蒸汽重整反应可以获得高纯度的氢气,供给质子交换膜燃料电池使用,但是由于反应进行的同时可能会发生甲醇直接分解和逆水汽变换反应,产生副产物co。co浓度过高会毒化燃料电池的pt电极,因此要求co浓度要低于10ppm。经过科学工作者多年的基础研究和应用探索,仍然没有出现高效、长期、经济的催化剂用于氢能的大规模工业化使用,目前甲醇蒸汽重整反应尚存甲醇不能完全转化、重整气中co浓度高、稳定性差等问题。

技术实现要素:

5.鉴于上述现有技术的不足,本发明提供一种双金属催化剂及其制备方法,旨在克服现有高温甲醇水蒸汽重整制氢催化剂存在的甲醇不能完全转化、反应选择性差、稳定性差的缺点。

6.本发明提供了一种用于高温甲醇水蒸汽重整制氢的双金属催化剂,所述催化剂包

括znzro

x

固溶体和氧化锌纳米颗粒;所述氧化锌纳米颗粒分散在znzro

x

固溶体表面。所述催化剂中,锌元素的摩尔量占锌元素和锆元素的总摩尔量的4~50%;所述催化剂的比表面积为30~50m2/g。

7.根据本技术的另一个方面,提供了一种上述的催化剂的制备方法,包括如下步骤:

8.步骤(1):将锆源溶于水,与沉淀剂水溶液在60~75℃下混合得到沉淀物,烘干,得到锆前体;

9.步骤(2):将锌源溶于水中得到锌源溶液,将锌源溶液滴至锆前体上,研磨搅拌,室温浸渍,烘干,煅烧得到所述催化剂。

10.其中,步骤(1)中:

11.所述锆源选自硝酸氧锆、五水硝酸锆和氧氯化锆中的至少一种;所述锆源溶于水后得到的水溶液中锆浓度为0.1~0.2mol/l;所述烘干温度为80~120℃。

12.所述沉淀剂选自碳酸铵、碳酸钠、氨水中的至少一种;沉淀剂为碳酸铵或者碳酸钠时,沉淀剂水溶液的浓度为0.1~0.2mol/l;沉淀剂为氨水时,沉淀剂水溶液的浓度为10~20%。

13.其中,步骤(2)中:

14.所述锌源选自乙酸锌、硝酸锌中的至少一种;每1g锆前体对应使用的锌源的物质的量为0.09~6.5mmol。所述研磨搅拌的时间为5~10min;室温浸渍的时间为6~12h;所述烘干温度为80~120℃;所述煅烧温度为450~550℃;时间为3~6h。

15.根据本技术的另一个方面,提供一种高温甲醇水蒸汽重整制氢的方法,使用上述的催化剂或上述的制备方法所制备的催化剂。

16.包括以下步骤:在加热的条件下,含有甲醇和水的原料与催化剂接触进行反应;所述反应在常压下进行,反应温度为350~400℃;所述水与甲醇的摩尔比为1.0~1.6;所述反应质量空速为1.2~4.5h-1

。

17.所述催化剂反应前要经过还原;所述还原方式为在氢气气氛下,于400℃下还原2~6h。

18.上述催化剂在400℃时催化性能最好,甲醇能够基本完全转化,co选择性低,且在380℃时高空速下(9.0h-1

)运行,可保持良好的稳定性。

19.有益效果:本发明公开了一种高温甲醇水蒸气重整制氢催化剂及其制备方法,所述甲醇重整制氢催化剂组成为znzro

x

固溶体和氧化性纳米颗粒,固溶体及zno颗粒同为活性组分。所述催化剂克服了传统cu基催化剂在高温下,重整反应co选择性高及高温下不稳定的缺点,最优反应温度为400℃,并且能够在高温下长时间运行。本发明通过表面富含氧空位的znzro

x

固溶体与zno纳米颗粒发生相互协同作用,提高了甲醇转化率和h2产率,降低了co选择性。该催化剂具有活性高、选择性好等优点,是一种性能优异的甲醇水蒸气重整制氢催化剂。

附图说明

20.图1为所有实施例及对比例催化剂的xrd谱图。

21.图2为实施例6制备的双金属催化剂的元素扫描电镜图,其中a为该催化剂的haadf-stem图,c和d分别为zn和zr的元素扫描图,b为c和d的元素扫描重叠图。

22.图3为实施例4中甲醇转化率随反应时间变化曲线图。

具体实施方式

23.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

24.如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买。

25.本技术的实施例中分析方法如下:

26.利用安捷伦气相色谱对流出气进行在线分析,色谱配备tcd和fid双检测器,其中填充柱采用tdx-01,毛细柱采用tg bond q。

27.本技术的实施例中转化率、选择性计算如下:

28.本技术的实施例中,甲醇转化率以及产物选择性都基于碳摩尔数进行计算。

29.甲醇转化率:c1和c2分别代表进入和流出甲醇的摩尔量。

30.产物选择性:其中xi代表i产物的摩尔百分含量;ni代表i产物中含有的碳原子数。

31.实施例1

32.称取35.0g zr(no3)4·

5h2o溶于500ml去离子水中,70℃下加热搅拌溶解。另量取21.0ml氨水稀释至200ml去离子水中,将氨水溶液快速加入zr溶液中,搅拌速度为500r/min,所得沉淀物继续在70℃下搅拌10min。所得沉淀物于室温静置冷却,抽滤,用去离子水洗涤三遍,至滤液呈中性。所得滤饼于100℃下过夜烘干,得到zr(oh)4前体。

33.实施例2

34.称取0.19mmol硝酸锌溶于1ml去离子水中,得到zn溶液,称取实施例1中得到的2g zr(oh)4前体于蒸发皿中,将zn溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为3%zno/zro2。

35.压片,破碎,筛选40~80目用于催化剂评价。称取0.3g筛选好的催化剂装入内径为6mm的反应管,在h2或h2/n2混合气氛下,于400℃下还原2~5h。反应在常压下进行,原料为甲醇和水混合溶液,其中n(meoh):n(h2o)=1.0,氮气为稀释气,流速为30ml/min,反应温度为400℃,whsv=4.5h-1

,催化剂评价结果见表1。

36.实施例3

37.称取0.25mmol硝酸锌溶于1ml去离子水中,称取实施例1中得到的2g zr(oh)4前体于蒸发皿中,将锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为4%zno/zro2。压片,破碎,筛选40~80目用于催化剂评价。其他评价步骤与实施例2相同,催化剂评价结果见表1。

38.实施例4

39.催化剂制备所用金属盐为1.23mmol硝酸锌及2g实施例1中得到的zr(oh)4前体,将前体置于蒸发皿中,将硝酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为9%zno/zro2。催化剂评价分别在400℃下,n(h2o):n(meoh)=1.0,泵流速0.040ml/min;350℃,n(h2o):n(meoh)=1.0~1.5,泵流速0.012ml/min,其他评价步骤与实施例1相同,催化剂评价结果见表1。催化剂的耐高温实验在常压下,380℃,n(h2o):n(meoh)=1.1,

whsv=4.4h-1

,泵流速0.040ml/min下进行评价,在前40h的评价中,催化剂活性降低了6%~7%,在而后的200h之内,催化剂保持良好的稳定性。结果见附图3。

40.实施例5

41.催化剂制备所用金属盐为1.54mmol硝酸锌及2g实施例1中得到的zr(oh)4前体,将前体置于蒸发皿中,将硝酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为11%zno/zro2。其他评价步骤与实施例2相同,催化剂评价结果见表1。

42.实施例6

43.催化剂制备所用金属盐为1.84mmol硝酸锌及2g实施例1中得到的zr(oh)4前体,将前体置于蒸发皿中,将硝酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为13%zno/zro2。其他评价步骤与实施例2相同,催化剂评价结果见表1。所制得的催化剂的电镜图为图2,其中a为该催化剂的haadf-stem图,c和d分别为zn和zr的元素扫描图,b为c和d的元素元素扫描重叠图。c和d的形状基本相同,可以看出有zr存在的地方都会有zn的出现,表明zn在zro2中是高度分散的,证明znzrox固溶体的确形成了。从b中可以看到,将两种元素的扫描图重叠后,有部分单独存在的,没有与zr重合的聚集的zn亮点,这说明催化剂中也有一些单独的zno纳米颗粒的存在。

44.实施例7

45.催化剂制备所用金属盐为3.14mmol硝酸锌及2g实施例1中得到的zr(oh)4前体,将前体置于蒸发皿中,将硝酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为20%zno/zro2。其他评价步骤与实施例2相同,催化剂评价结果见表1。

46.实施例8

47.催化剂制备所用金属盐为6.28mmol硝酸锌及2g实施例1中得到的zr(oh)4前体,将前体置于蒸发皿中,将硝酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为33%zno/zro2。其他评价步骤与实施例2相同,催化剂评价结果见表1。

48.实施例9

49.催化剂制备所用金属盐为12.56mmol硝酸锌及2g实施例2中得到的zr(oh)4前体,将前体置于蒸发皿中,将硝酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为50%zno/zro2。其他评价步骤与实施例2相同,催化剂评价结果见表1。

50.实施例10

51.催化剂制备所用金属盐为1.23mmol乙酸锌及2g实施例2中得到的zr(oh)4前体,将前体置于蒸发皿中,将乙酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至zr(oh)4前体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为9%zno/zro

2-2其他评价步骤与实施例2相同,催化剂评价结果见表1。

52.对比例1

53.催化剂制备所用金属盐为5mmol zn(no3)2·

6h2o溶于100ml水中,另加入0.1mol尿

素和0.005mmol f127,持续搅拌,并用乙酸调节ph值至5.0。在室温下老化2h后,将其转移至晶化釜中,在90℃下晶化24h,冷却至室温,抽滤,用去离子水洗涤三次,在100℃下过夜烘干。得到的固体在马弗炉中400℃下焙烧2h,所得催化剂记为zno。其他评价步骤与实施例2相同,催化剂评价结果见表1。

54.对比例2

55.载体的催化性能测试:称取0.042mol zro(no3)2·

h2o和0.105mol尿素于烧杯中,加入70ml去离子水,搅拌溶解后,将混合溶液转移至100ml晶化釜中,150℃下过夜晶化。再经冷却、洗涤、过滤、干燥得到单斜zro2前体。最后在马弗炉中400℃下焙烧4h,所得催化剂记为单斜zro2。其他评价步骤与实施例2相同,催化剂评价结果见表1。

56.对比例3

57.称取1.62mmol硝酸锌溶于少量去离子水中,称取实施例11中得到的2g单斜-zro2载体于蒸发皿中,将硝酸锌溶于1ml去离子水中得到锌溶液,锌溶液滴至载体上,研磨搅拌5min。在室温浸渍7h后,100℃下烘干,最后在500℃下马弗炉中煅烧4h,所得催化剂记为9%zno/单斜zro2。压片,破碎,筛选40~80目用于催化剂评价。其他评价步骤与实施例2相同,催化剂评价结果见表1。

58.对比例4

59.称取实施例6中13%zno/zro

2 500mg于小烧瓶中,另加入1mol/l hno3水溶液3ml,在70℃下加热搅拌1h。溶液冷却后,过滤,用去离子水洗涤至滤液呈中性,最后在100℃下烘干,所得催化剂记为13%zno/zro2酸洗。压片,破碎,筛选40~80目用于催化剂评价。其他评价步骤与实施例2相同,催化剂评价结果见表1。

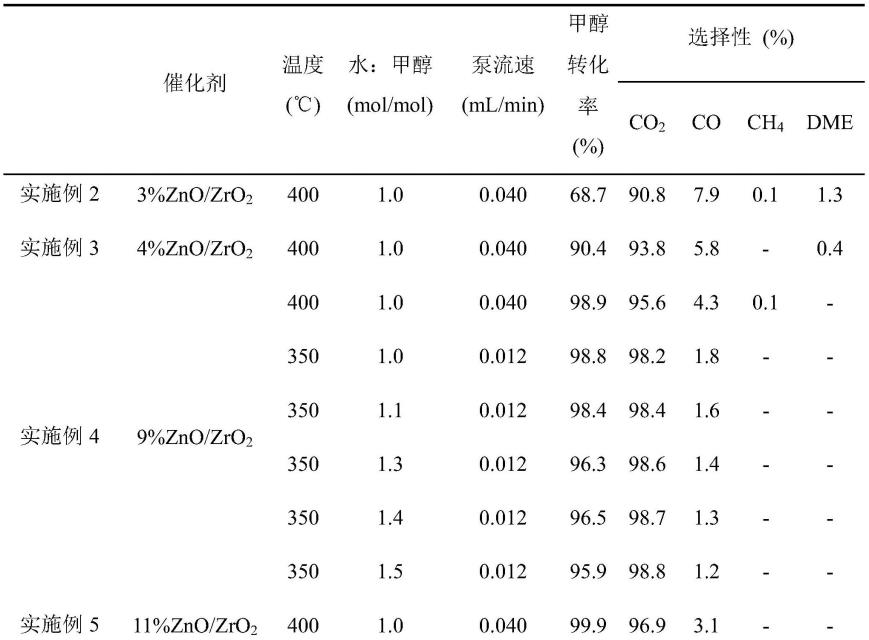

60.表1实施例与对比例催化剂评价结果

61.[0062][0063]

由表格可以看出,在甲醇水蒸气重整制氢反应中在高温下提高甲醇转化率和二氧化碳选择性,同时降低一氧化碳选择性是极具挑战的。从对比例1可以看出,单独的氧化锌是具有一定的催化活性的,但其转化率较低,实际的催化效率不高。

[0064]

从表中还可以看出,将实施例6中催化剂表面zno纳米颗粒用硝酸溶液洗掉后,即对比例4,活性大大降低,说明表面高分散的zno纳米颗粒同样能够提高催化剂的活性。

[0065]

从实施例4和对比例3可以看出,含有固溶体结构的催化剂比不含有固溶体的催化剂在提高甲醇转化率和降低co选择性方面的优势非常明显。综合看来,催化剂中zn摩尔百分含量为4%~50%时的性能较优。

[0066]

图1为所有实施例及对比例催化剂的xrd谱图。从图中可以看出,随着zn含量增加,30.2

°

峰位置向高角度移动,说明zn进入了zro2晶格,形成了znzrox固溶体。当zn/(zn+zr)增加到20%时,从xrd上明显能看到zno衍射峰出现。

[0067]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1