一种环保型矿山用固定式液压破碎机的制作方法

1.本发明涉及一种适用于在矿山等行业对大块矿石进行二次碎石的破碎辅助设备,尤其是涉及一种环保型矿山用固定式液压破碎机。

背景技术:

2.固定式液压破碎机械手主要用于矿山破碎入料口,矿石从矿山中采集出来后,如要进入到旋回圆锥式破碎机或者颚式破碎机中,将大块矿石破碎成小块矿石,再通过后续加工变成矿粉进行选矿,再矿石进入旋回圆锥式破碎机的过程中,圆锥式破碎机入料口容易被超大块矿石发生堵塞,堵塞后会影响生产效率。

3.现有技术cn200920226136.9公开了一种固定式液压碎石机,采用新型动作阀,通过液压动能原理,使得锤击有力,同时大大提高了打击效率。而液压锤工作时产生的反向冲击应力,使机械臂组容易出现开裂问题。

4.然而由于液压锤的高频换向和击打,现有技术在现场使用过程会出现液压油温快速升高,而液压油温升高后,会导致液压元件设备动作变慢无力,降低做工效率,润滑性能变差,液压元件磨损加剧,损害液压泵、阀、锁等液压碎石机的液压元件。cn202020311105.x公开了一种360

°

回转固定式液压破碎机,采用风冷液压油散热器作为其散热元件,然而风冷散热器受环境因素影响很大,而矿井内部通风条件差,而且现场具有很多粉尘会附着在冷却器散热片上,使得液压油冷却效果不佳,影响设备性能。

5.综上所述现有技术存在以下问题:1、现有的固定式液压破碎机械手没有减震装置,容易导致液压锤的反向冲击应力使机械臂组容易出现开裂问题。2、采用风冷液压油散热器作为其散热元件,容易导致液压油冷却效果不佳,影响设备性能。3、液压锤工作过程中产生大量的粉尘影响工作环境,危害工作人员。

技术实现要素:

6.本发明针对现有产品的不足,而提供一种环保型矿山用固定式液压破碎机。

7.本发明的一种环保型矿山用固定式液压破碎机,所述破碎机械手包括液压站组件、旋转底座、机械臂组件、破碎锤;旋转底座固定安装在安装基座上,所述旋转底座和机械臂组件通过转轴连接,所述机械臂组件的前端通过拉杆组件和破碎锤连接;所述液压站组件通过液压管和机械臂组件、旋转底座、破碎锤的驱动部件连接,所述液压站组件连接水冷装置;所述破碎机械手的破碎锤设置有内侧板和外侧板,内侧板和外侧板之间安装有减震组件,所述破碎锤上还设置有一个联动除尘装置,所述联动除尘装置和液压站的水冷装置连接。

8.进一步,所述破碎锤包括液压锤芯、锤芯内侧板、钎杆、锤芯外侧板,所述液压锤芯通过螺杆组件固定安装在锤芯内侧板之间,液压锤芯的前端安装有钎杆,所述锤芯内侧板和锤芯外侧板之间设置有减震组件;所述减震组件包括内板连接座、下减震板、滑块、上限位板、下限位板、上减震板、

减震导向杆、减震弹簧、减震固定螺母;所述内板连接座和锤芯内侧板通过螺栓固定连接,所述内板连接座中间设置有下减震板,下减震板的端部设置有滑块,所述滑块和锤芯外侧板内壁滑动配合连接,所述锤芯外侧板内壁固定连接有上限位板、下限位板,所述上限位板和下限位板之间安装有减震导向杆,所述减震导向杆中间段部设置有减震弹簧,所述减震导向杆的两端部通过减震固定螺母分别和上限位板、下限位板固定连接。

9.进一步,所述联动除尘装置包括活塞、储水缸体;所述锤芯外侧板的下方固定安装有储水缸体,所述储水缸体的下方设置有二号单向进水阀,二号单向进水阀和洒水接头及喷水管连接,储水缸体的侧面安装有一号单向进水阀,一号单向进水阀和水冷装置的除尘输出管连接;所述储水缸体的内部设置有活塞,所述活塞的上端和活塞固定杆连接,所述活塞固定杆和下减震板固定连接;当活塞向上移动时,一号单向进水阀开启,二号单向进水阀闭合,储水缸体吸水;当活塞向下移动时,一号单向进水阀闭合,二号单向进水阀开启。

10.进一步,所述水冷装置包括储水箱、一号冷却泵组、冷却水输入管、冷却换热盘管、冷却水输出管;所述液压站组件的液压油箱内部设置有冷却换热盘管,所述冷却换热盘管一端和冷却水输入管连接,冷却换热盘管的另一端和冷却水输出管连接,冷却水输入管和一号冷却泵组的输出端连接,冷却水输出管和储水箱上的接头连接;所述一号冷却泵组的输入端通过水管和储水箱连接。

11.进一步,所述旋转底座包括上旋转座、下旋转座、液压马达、回转支撑;所述下旋转座和安装基座的预埋螺栓固定连接,所述下旋转座上安装有回转支撑,所述回转支撑上安装有上旋转座,所述上旋转座中心位置处安装有液压马达;所述回转支撑包括支撑外圈、支撑内圈、驱动中心轴、主动齿轮、传动齿轮;所述支撑外圈和支撑内圈之间设置有滚珠槽,支撑外圈和下旋转座通过螺栓固定连接,支撑内圈和上旋转座固定连接,所述支撑内圈设置有驱动齿轮,所述驱动齿轮和三个传动齿轮咬合连接,传动齿轮和主动齿轮咬合连接;主动齿轮的驱动中心轴和液压马达的驱动轴通过联轴器固定连接。

12.进一步,所述主动齿轮的硬度小于传动齿轮、传动齿轮的硬度小于支撑内圈的驱动齿轮。

13.进一步,所述三个传动齿轮中心通过转轴和传动齿轮安装架连接,传动齿轮安装架和上旋转座的下表面固定连接;传动齿轮安装架使得三个传动齿轮同步转动。

14.进一步,所述液压站组件包括液压油箱、输出电机、液压泵;所述液压油箱的侧方底板固定安装有输出电机,所述输出电机的前端设置有液压泵,所述液压泵通过液压输出管依次和监控阀组、多路控制阀连接,所述多路控制阀和破碎锤、机械臂组件油缸、旋转底座的驱动马达通过液压软管连接,所述液压油箱上还安装有冷却器,所述冷却器和冷却循环泵组连接,冷却循环泵组通过液压管将液压油箱内的热油循环压入冷却器再通过回油过滤器进行过滤后回到油箱内。

15.本发明的有益效果是:1、本发明固定式液压破碎机械手采用风冷和水冷结合的方式,多级冷却控制油温,防止液压破碎机在工作过程中,液压油快速升温导致,导致液压元件设备动作变慢无力,影响工作效率。2、固定式液压破碎机械手采用的液压锤设置有减震组件,可以有效的削减液压锤工作时产生的反向冲击应力,进而保护机械臂组,防止开裂。3、减震组件、联动除尘装置和水冷装置协同实现液压站冷却的同时可及时消除液压锤工作

时产生的灰尘。

附图说明

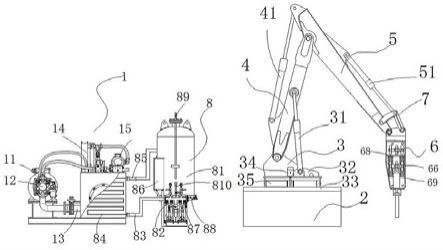

16.图1为本发明的整体结构示意图。

17.图2为本发明的液压站组件的俯视图。

18.图3为本发明的液压站组件的立体结构示意图。

19.图4为本发明的液压站组件的左视图。

20.图5为本发明的回转支撑的结构示意图。

21.图6为本发明的破碎锤的结构示意图。

22.图7为本发明的图6的a局部放大图。

23.图8为本发明的滑块的结构示意图。

24.图9为本发明的具体实施例二中破碎锤结构示意图。

25.图中:液压站组件1、安装基座2、旋转底座3、一号举升臂4、二号举升臂5、破碎锤6、拉杆组件7、水冷装置8、一号推拉油缸31、二号推拉油缸41、三号推拉油缸51;液压油箱10、输出电机11、液压泵12、液压输出管13、冷却器14、冷却循环泵组15、冷却过滤器16、仪表监控阀组17、多路控制阀18、回油过滤器19;上旋转座32、下旋转座33、液压马达34、回转支撑35;支撑外圈351、支撑内圈352、驱动中心轴353、主动齿轮354、传动齿轮355、传动齿轮安装架356。

26.储水箱81、一号冷却泵组82、冷却水输入管83、冷却换热盘管84、冷却水输出管85、冷却电控箱86、二号冷却泵组87、除尘输出管88、液位计89、电控注水开关810;破碎锤6、液压锤芯61、锤芯内侧板62、钎杆63、锤芯外侧板64、内板连接座65、下减震板66、滑块67、上限位板68、下限位板69、上减震板610、减震导向杆611、减震弹簧612、减震固定螺母613;活塞固定杆614、活塞615、储水缸体616、一号单向进水阀617、二号单向进水阀618。

具体实施方式

27.下面结合实施例对本发明作进一步的描述。

28.如图1所示,所述破碎机械手包括液压站组件1、旋转底座3、机械臂组件、破碎锤6;旋转底座3固定安装在安装基座2上,所述旋转底座3和机械臂组件通过转轴连接,所述机械臂组件的前端通过拉杆组件7和破碎锤6连接;所述液压站组件1通过液压管和机械臂组件、旋转底座3、破碎锤6的驱动部件连接;所述机械臂组件包括一号举升臂4、二号举升臂5;一号举升臂4的前端和二号举升臂5通过转轴连接,所述一号举升臂4的上方设置有油缸连接座,油缸连接座和二号推拉油缸41一端连接,二号推拉油缸41的另一端和二号举升臂5的端部转轴连接,所述一号举升臂4的中间部位设置通过转轴和一号油缸31一端连接,所述一号油缸31的另一端和旋转底座3的油缸连接座连接;所述二号举升臂5的上方设置有油缸连接座,油缸连接座和三号推拉油缸51一端连接,所述三号推拉油缸51的另一端和拉杆组件7上端连接,所述拉杆组件7的前端通过转轴和破碎锤6上端连接,拉杆组件7的下端通过转轴和二号举升臂5连接,二号举升臂5的前端通过转轴和破碎锤6上端连接。

29.所述液压站组件1通过多路控制阀的液压管道和一号举升臂4、二号举升臂5的执行油缸连接,所述液压站组件1通过多路控制阀的液压管道和破碎锤6的液压油接口连接,所述液压站组件1通过多路控制阀的液压管道和旋转底座3的驱动马达液压油接口连接,所述旋转底座3和机械臂组件通过转轴连接,旋转底座3的设计可以实现机械臂组件旋转工作,通过液压驱动使液压锤定位到矿石上开启工作。

30.如图6所示,所述破碎锤6包括液压锤芯61、锤芯内侧板62、钎杆63、锤芯外侧板64,所述液压锤芯61通过螺杆组件固定安装在锤芯内侧板62之间,液压锤芯61的前端安装有钎杆63,所述锤芯内侧板62和锤芯外侧板64之间设置有减震组件;所述破碎锤6上还设置有联动除尘装置;所述减震组件包括内板连接座65、下减震板66、滑块67、上限位板68、下限位板69、上减震板610、减震导向杆611、减震弹簧612、减震固定螺母613;所述内板连接座65和锤芯内侧板62通过螺栓固定连接,所述内板连接座65中间设置有下减震板66,下减震板66的端部设置有滑块67,所述滑块67和锤芯外侧板64内壁滑动配合连接,所述锤芯外侧板64内壁固定连接有上限位板68、下限位板69,所述上限位板68和下限位板69之间安装有减震导向杆611,所述减震导向杆611中间段部设置有减震弹簧612,所述减震导向杆611的两端部通过减震固定螺母613分别和上限位板68、下限位板69固定连接。所述减震组件可以有效的削减液压锤工作时产生的反向冲击应力,进而保护机械臂组,防止开裂。

31.下减震板66和上减震板610的结构相同,所述锤芯外侧板64的内壁设置有滑槽,所述下减震板66的滑块67安装在滑槽内,滑槽内壁上嵌装有滚珠条,滚珠条可以使滑块67在滑槽内滑动时降低滑动阻力,所述滑块67上方设置有压板,所述压板通过螺栓和锤芯外侧板64固定连接。在液压锤工作的时候通过减震弹簧612可以有效的吸收液压锤工作时产生的冲击应力。

32.所述液压站组件1连接水冷装置8,所述水冷装置8通过管道和破碎锤6的联动除尘装置连接;所述破碎锤6上设置有减震组件,所述减震组件和联动除尘装置连接。

33.如图2-4所示,所述液压站组件1包括液压油箱10、输出电机11、液压泵12;所述液压油箱10的侧方底板固定安装有输出电机11,所述输出电机11的前端设置有液压泵12,所述液压泵12通过液压输出管13依次和仪表监控阀组17、多路控制阀18连接,所述多路控制阀18和破碎锤6、机械臂组件油缸、旋转底座3的驱动马达通过液压软管连接,所述液压油箱10上还安装有冷却器14,所述冷却器14和冷却循环泵组15连接,冷却循环泵组15通过液压管将液压油箱内的热油循环压入冷却器14再通过回油过滤器19进行过滤后回到油箱内,冷却器14为风冷却器,多级冷却,确保液压油快速冷却。

34.由于液压锤在工作过程液压阀芯会快速换向使得液压油温度快速上升,冷却器14及冷却循环泵组15可以快速降低液压油温度,使其保证工作效率,液压站组件1可以采用电机驱动液压油作为破碎机械手的驱动力,可以有效避免采用柴油机等燃油动力,可以有效避免矿洞内的尾气污染。

35.如图5所示,所述旋转底座3包括上旋转座32、下旋转座33、液压马达34、回转支撑35;所述下旋转座33和安装基座2的预埋螺栓固定连接,所述下旋转座33上安装有回转支撑35,所述回转支撑35上安装有上旋转座32,所述上旋转座32中心位置处安装有液压马达34;所述回转支撑35包括支撑外圈351、支撑内圈352、驱动中心轴353、主动齿轮354、

传动齿轮355;所述支撑外圈351和支撑内圈352之间设置有滚珠槽,支撑外圈351和下旋转座33通过螺栓固定连接,支撑内圈352和上旋转座32固定连接,所述支撑内圈352设置有驱动齿轮,所述驱动齿轮和三个传动齿轮355咬合连接,传动齿轮355和主动齿轮354咬合连接;主动齿轮354的驱动中心轴353和液压马达34的驱动轴通过联轴器固定连接。

36.所述主动齿轮354的硬度小于传动齿轮、传动齿轮355的硬度小于支撑内圈的驱动齿轮,由于主动齿轮354的硬度最小,所以在长时间咬合过程,主动齿轮354先被磨损,而主动齿轮的更换仅需将液压马达34拆卸即可,大大的减少了维护所需时间。

37.一个主动齿轮354带动三个传动齿轮355,三个传动齿轮355分别和支撑内圈352的驱动齿轮咬合,大大增加了破碎机械手在转动过程中齿轮与齿轮之间的咬合面积,从而降低了齿轮磨损的导致断齿、定位不准的情况发生。

38.所述三个传动齿轮355中心通过转轴和传动齿轮安装架356连接,传动齿轮安装架356和上旋转座32的下表面固定连接;传动齿轮安装架356使得三个传动齿轮355同步转动。

39.如图6所示,所述联动除尘装置包括活塞615、储水缸体616;所述锤芯外侧板64的下方固定安装有储水缸体616,所述储水缸体616的下方设置有二号单向进水阀618,二号单向进水阀618和洒水接头及喷水管连接,储水缸体616的侧面安装有一号单向进水阀617,一号单向进水阀617和水冷装置8的除尘输出管88连接;所述储水缸体616的内部设置有活塞615,所述活塞615的上端和活塞固定杆614连接,所述活塞固定杆614和下减震板66固定连接。

40.当液压锤芯61工作时,会上下高频冲击震动,活塞615在活塞固定杆614的带动下,在储水缸体616内快速上下移动,当活塞向上移动时,一号单向进水阀617开启,二号单向进水阀618闭合,储水缸体616吸水;当活塞向下移动时,一号单向进水阀617闭合,二号单向进水阀618开启,储水缸体内的水快速压出在钎杆63附近,可以消除液压锤在工作时产生的灰尘。

41.所述水冷装置8包括储水箱81、一号冷却泵组82、冷却水输入管83、冷却换热盘管84、冷却水输出管85;所述液压站组件1的液压油箱10内部设置有冷却换热盘管84,所述冷却换热盘管84一端和冷却水输入管83连接,冷却换热盘管84的另一端和冷却水输出管85连接,冷却水输入管83和一号冷却泵组82的输出端连接,冷却水输出管85和储水箱81上的接头连接;所述一号冷却泵组82的输入端通过水管和储水箱81连接。一号冷却泵组82可以根据油箱内的温度,调整冷却水的输出速度,进而调整油温。

42.所述储水箱81内部设置有液位计89,储水箱81下部设置有注水开关810,注水开关810用于连接外部水管。所述液位计89包括浮球、液位杆、信号触发开关;液位杆上安装有浮球,液位杆内部设置有磁感应片,浮球上安装有磁铁,浮球随着液位上升,触发液位杆内的磁感应片,磁感应片生成液位信号,发送给信号触发开关,信号触发开关将信号发送给冷却电控箱86内的控制主板,控制主板控制电控注水开关810开启或关闭。电控注水开关和外部水源管道连接,储水箱81内冷却水不足时开启注水。

43.所述储水箱81的下端还设有二号冷却泵组87,所述二号冷却泵组87的输出端设有除尘输出管88,除尘输出管88和储水缸体616侧面的一号单向进水阀617连接,一号单向进水阀617向储水缸体616提供水源,用于消除破碎锤6在击打矿石过程中产生的大量粉尘。

44.具体实施例二

如图9所示,和实施例一相同,不同的是,所述储水缸体616和下限位板69固定连接,储水缸体616上安装有活塞615,所述活塞615上端的活塞杆和下减震板66通过螺纹固定连接,所述上限位板68和下减震板66之间设置有减震导向杆611,减震导向杆611上安装有减震弹簧612。储水缸体616的下端部设置有一号单向进水阀617、二号单向进水阀618,所述一号单向进水阀617和外接水管连接,二号单向进水阀618和喷水管连接。

45.活塞615在下减震板66的带动下,在储水缸体616内快速上下移动,当活塞向上移动时,一号单向进水阀617开启,二号单向进水阀618闭合,储水缸体616吸水;当活塞向下移动时,一号单向进水阀617闭合,二号单向进水阀618开启,喷水管将储水缸体内的水快速压出在钎杆63附近,可以消除液压锤在工作时产生的灰尘。

46.具体实施例三其他均和和实施例一相同,不同的是,和实施例一相比,取消一号冷却泵组82和二号冷却泵组87。原本实施例一中的一号冷却泵组82、二号冷却泵组87的输出端采用管道代替,共同连接在一根冷却水输入管83上,冷却水输入管83和除尘输出管88相通,冷却水输入管83通过管道和储水缸体616侧面的一号单向进水阀617连接。

47.当储水缸体616的活塞615,活塞615在活塞固定杆614的带动下,在储水缸体616内快速上下移动,储水缸体616从冷却水输入管83吸入和压出冷却水,使得冷却水在冷却水输入管83、冷却换热盘管84、冷却水输出管85及储水箱81中快速循环,这时无需开启一号冷却泵组82、二号冷却泵组87。

48.当活塞向上移动时,储水缸体616吸水,冷却水从冷却水输出管85进入冷却换热盘管84,冷却换热盘管84进入冷却水输入管83,冷却水输入管83经过除尘输出管88,除尘输出管88通过一号单向进水阀617进入储水缸体616内;当活塞向下移动时,一号单向进水阀617闭合,二号单向进水阀618开启,冷却水被压出,喷洒出去消除液压锤在工作时产生的灰尘。如此往复,液压锤工作时冷却水通过冷却换热盘管84带走热量,同时可及时消除工作时产生的灰尘。

49.本发明工作时,采用液压站组件1作为液压驱动力,旋转底座3带动机械臂组件进行旋转,机械臂组件带动前端的破碎锤6,进行破碎工作,液压站组件1的液压油箱10内部设置有冷却换热盘管84,液压油箱10上还安装有冷却器14,采用风冷和水冷结合的方式,多级冷却控制油温,防止液压破碎机在工作过程中,液压油快速升温导致,导致液压元件设备动作变慢无力,影响工作效率;通过旋转底座3和机械臂组件带动破碎锤6进行破碎作业,破碎锤6工作时液压锤芯61上下高频震动并击打前端的钎杆63,液压锤芯61上下高频震动过程中,下减震板66随着液压锤工作上下移动,再通过减震弹簧612减震,减震组件可以有效的削减液压锤工作时产生的反向冲击应力,进而保护机械臂组;同时活塞固定杆614和下减震板66固定连接;活塞615在活塞固定杆614的带动下,在储水缸体616内快速上下移动,当活塞向上移动时,一号单向进水阀617开启,二号单向进水阀618闭合,储水缸体616吸水;当活塞向下移动时,一号单向进水阀617闭合,二号单向进水阀618开启,储水缸体内的水快速压出在喷洒在钎杆63附近,可以消除液压锤在工作时产生的灰尘,可以随着液压锤联动无需人为干预。

50.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领

域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1