一种用于低浓甲烷催化燃烧的钴基催化剂

1.本发明属于催化材料制备领域,具体涉及一种用于低浓甲烷催化燃烧的钴基催化剂及其制备方法和应用。

背景技术:

2.甲烷是最稳定的烃类,通常难以活化或氧化。低浓度ch4的一般利用方式为直接火焰燃烧,但直接燃烧所需要温度较高(1900

ꢀº

c左右),易伴随产生no

x

等二次污染物。催化燃烧技术是一种解决低浓度ch4尾气较为有效的途径。目前,用于ch4催化燃烧的催化剂根据活性组分的不同可分为贵金属催化剂和非贵金属催化剂。pt、pd、ru等贵金属催化剂均呈现出较好的低温低浓度甲烷消除技术。然而由于贵金属催化剂高温易烧结且昂贵的价格限制了该类催化剂的广泛应用。近年来,过渡金属氧化物因其价格低廉、具有良好热稳定性以及优异的烃类燃烧性能而被众多学者研究。其中钴基尖晶石催化剂是烃类催化燃烧的一个重要发展方向。

3.传统的co基尖晶石合成方法主要有共沉淀法、溶液蒸发法、溶胶

‑

凝胶法、喷雾干燥和冷冻干燥法等,这些制备方法一般均需要高温煅烧(一般 > 600

ꢀº

c)才能形成尖晶石晶型,导致其比表面积较低,影响了其催化效果,从而限制了该类催化材料的实际应用。因此,迫切需要寻找制备高性能的尖晶石型氧化物催化剂的新技术。近年来,低温燃烧合成技术因具有一系列独特的优点,已成为一种合成纳米氧化物的极具发展潜力的方法。目前研究者对低温燃烧法的研究主要集中在通过调节反应体系中燃料/氧化剂比对产物结构和性能的影响,但这些尚未很好地解决低温燃烧所得的产物因团聚导致颗粒较大的问题。基于此,在本发明中,通过对钴基尖晶石中的a位掺杂部分稀土元素铈离子,以低成本、绿色、环保的化学试剂作燃烧剂,采用微波单模辅助低温自蔓延燃烧法工艺,制备出的催化剂具有成本低、制备工艺简单、比表面积较大、活性稳定性好的特点,是一种性能优异的低温甲烷催化材料,具有明显工业应用价值。

技术实现要素:

4.本发明的目的在于提供一种用于低浓甲烷催化燃烧的钴基催化剂及其制备方法和应用,制得的催化剂具有成本低、制备工艺简单、比表面积较大、活性稳定性好等特点。

5.为实现上述目的,本发明采用如下技术方案:一种用于低浓甲烷催化燃烧的钴基催化剂,其主要成分是掺杂稀土元素ce的ni

‑

co基尖晶石,采用微波单模结合自蔓延燃烧法制得。

6.制备方法包括以下步骤:(1)将稀土元素铈、镍和钴金属盐的前驱体溶液与燃烧剂混合;(2)将步骤(1)所得的混合物置于微波单模仪中搅拌均匀;(3)将步骤(2)所得的混合物烘干和焙烧。

7.所述的稀土元素铈、镍和钴金属盐的前驱体为氯化盐、硝酸盐或乙酸盐,优选为硝

酸盐。

8.所述的燃烧剂为甘氨酸、尿素或柠檬酸,优选为甘氨酸。

9.所述的稀土元素铈、镍和钴金属盐的前驱体的摩尔比为n(ce):n(ni):n(co)=(0.02~0.06) :0.5:1,优选为n(ce):n(ni):n(co)=0.05:0.5:1;所述的稀土元素铈、镍和钴金属盐的前驱体溶液的浓度为0.05

‑

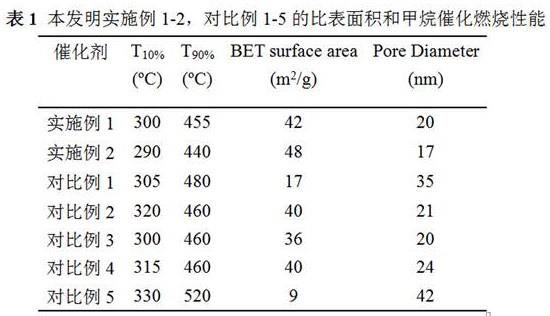

0.5 mol/l,优选为0.15 mol/l;所述的燃烧剂与三种金属元素之和的摩尔比为0.5~1.5:1,优选为0.8:1。

10.所述的微波单模仪的温度为60

‑

100

ꢀº

c,优选为80

ꢀº

c,搅拌时间为10

‑

20 h,优选为10 h。

11.所述的烘干温度为80

‑

100

ꢀº

c,优选为100

ꢀº

c,时间为12

‑

36 h,优选为18 h。

12.所述的焙烧程序为:(1)在25

‑

100

ꢀº

c范围内升温速率为1

‑

10

ꢀº

c/min,优选为5

ꢀº

c/min;(2)在100

‑

200

ꢀº

c范围内升温速率为30

‑

100

ꢀº

c/day,优选为50

ꢀº

c/day;(3)在200

ꢀº

c以上升温速率为1

‑5ꢀº

c/min,优选为1

ꢀº

c/min,至500

‑

700

ꢀº

c煅烧2

‑

8 h,优选为550

ꢀº

c煅烧4 h。

13.如上所述的催化剂应用于低浓度油田伴生尾气和天然气汽车排放的甲烷尾气的催化氧化处理中。

14.本发明的有益效果在于:(1)制备条件简单,采用一锅合成,具有步骤简单易行、快捷高效的等特点,且能够大量合成;(2)原料绿色、无毒,原子利用率高,大大降低环保与生产成本;(3)制得的稀土元素铈掺杂镍钴基催化剂呈现出较大的比表面积;(4)制得的催化剂在温度为440

ꢀº

c下甲烷转化率达到90%,且具有良好的抗h2o及co2中毒性能性能,适用于实际工况下的甲烷尾气处理。

附图说明

15.图1为实施例1

‑

2和对比例1

‑

5制得的钴基催化剂的x射线粉末衍射;图2为实施例2制得的催化剂在440

ꢀº

c的催化稳定性;图3为实施例2制得的催化剂在440

ꢀº

c下含5vol%h2o和5vol%co2氛围中的催化稳定性。

具体实施方式

16.为了使本发明所述的内容更加便于理解,此处所描述的具体实施方法仅用于说明和解释本发明,并不用于限制本发明。

17.实施例1将1.16 g六水合硝酸镍,2.32 g六水合硝酸钴和0.09 g六水硝酸铈溶解在48 ml蒸馏水中,配制成溶液a,称取0.72 g甘氨酸溶解在32 ml,配制成溶液b,将溶液a、b混合配制成溶液c。将溶液c放置于80

ꢀº

c微波单模仪中搅拌使之充分混合,升温速率5

ꢀº

c/min,保温时间10 h,得溶液d。将溶液d放入真空干燥箱中干燥多余水分,得固体e。将固体e置于马弗炉中以5

ꢀº

c/min程序升温至100

ꢀº

c,再以50

ꢀº

c/day程序升温至200

ꢀº

c,后再以1

ꢀº

c/min

程序升温至550

ꢀº

c,保温时间4 h。将高温煅烧后得到的固体通过机械压片成型,过筛,记为催化剂3%ce

‑

nico2o4‑

mw。

18.实施例2将1.16 g六水合硝酸镍,2.32 g六水合硝酸钴和0.15 g六水硝酸铈溶解在48 ml蒸馏水中,配制成溶液a,称取0.72 g甘氨酸溶解在32 ml,配制成溶液b,将溶液a、b混合配制成溶液c。将溶液c放置于80

ꢀº

c微波单模仪中搅拌使之充分混合,升温速率5

ꢀº

c/min,保温时间10 h,得溶液d。将溶液d放入真空干燥箱中干燥多余水分,得固体e。将固体e置于马弗炉中以5

ꢀº

c/min程序升温至100

ꢀº

c,再以50

ꢀº

c/day程序升温至200

ꢀº

c,后再以1

ꢀº

c/min程序升温至550

ꢀº

c,保温时间4 h。将高温煅烧后得到的固体通过机械压片成型,过筛,记为催化剂5%ce

‑

nico2o4‑

mw。

19.对比例1将1.16 g六水合硝酸镍和2.32 g六水合硝酸钴溶解在48 ml蒸馏水中,配制成溶液a,称取0.72 g甘氨酸溶解在32 ml,配制成溶液b,将溶液a、b混合配制成溶液c。将溶液c放置于80

ꢀº

c微波单模仪中搅拌使之充分混合,升温速率5 ℃/min,保温时间10 h,得溶液d。随后放入真空干燥箱中干燥多余水分,得固体e。将固体e置于马弗炉中以5

ꢀº

c/min程序升温至100

ꢀº

c,再以50

ꢀº

c/day程序升温至200

ꢀº

c,后再以1

ꢀº

c/min程序升温至550

ꢀº

c,保温时间4 h。将高温煅烧后得到的固体通过机械压片成型,过筛,记为催化剂nico2o4‑

mw。

20.对比例2将1.16 g六水合硝酸镍,2.32 g六水合硝酸钴和0.24 g六水硝酸铈溶解在48 ml蒸馏水中,配制成溶液a,称取0.72 g甘氨酸溶解在32 ml,配制成溶液b,将溶液a、b混合配制成溶液c。将溶液c放置于80

ꢀº

c微波单模仪中搅拌使之充分混合,升温速率5

ꢀº

c/min,保温时间10 h,得溶液d。将溶液d放入真空干燥箱中干燥多余水分,得固体e。将固体e置于马弗炉中以5

ꢀº

c/min程序升温至100

ꢀº

c,再以50

ꢀº

c/day程序升温至200

ꢀº

c,后再以1

ꢀº

c/min程序升温至550

ꢀº

c,保温时间4 h。将高温煅烧后得到的固体通过机械压片成型,过筛,记为催化剂8%ce

‑

nico2o4‑

mw。

21.对比例3将1.16 g六水合硝酸镍,2.32 g六水合硝酸钴和0.15 g六水硝酸铈溶解在48 ml蒸馏水中,配制成溶液a,称取0.72 g甘氨酸溶解在32 ml,配制成溶液b,将溶液a、b混合配制成溶液c,常温搅拌10 h使之混合均匀。将溶液d放入真空干燥箱中干燥多余水分,得固体e。将固体e置于马弗炉中以5

ꢀº

c/min程序升温至100

ꢀº

c,再以50

ꢀº

c/day程序升温至200

ꢀº

c,后再以1

ꢀº

c/min程序升温至550

ꢀº

c,保温时间4 h。将高温煅烧后得到的固体通过机械压片成型,过筛,记为催化剂5%ce

‑

nico2o4。

22.对比例4将1.16 g六水合硝酸镍,2.32 g六水合硝酸钴和0.15 g六水硝酸镧溶解在48 ml蒸馏水中,配制成溶液a,称取0.72 g甘氨酸溶解在32 ml,配制成溶液b,将溶液a、b混合配制成溶液c。将溶液c放置于80

ꢀº

c微波单模仪中搅拌使之充分混合,升温速率5

ꢀº

c/min,保温时间10 h,得溶液d。随后放入真空干燥箱中干燥多余水分,得固体e。将固体e置于马弗炉中以5

ꢀº

c/min程序升温至100

ꢀº

c,再以50

ꢀº

c/day程序升温至200

ꢀº

c,后再以1

ꢀº

c/min程序升温至550

ꢀº

c,保温时间4 h。将高温煅烧后得到的固体通过机械压片成型,过筛,记为催化

剂5%la

‑

nico2o4‑

mw。

23.对比例5将1.16 g六水合硝酸镍和2.32 g六水合硝酸钴溶解在80 ml蒸馏水中,以氨水作为沉淀剂缓慢滴加入溶液中。保持溶液ph=9.5,沉淀结束后抽滤、洗涤、干燥、煅烧、压片、过筛,煅烧温度550

ꢀº

c,升温速率1

ꢀº

c/min,保温时间4 h,将高温煅烧后得到的固体通过机械压片成型,过筛,得到催化剂cp

‑

nico2o4。

24.对得到的催化剂进行相应的分析和测试:各实施例和对比例的甲烷燃烧的活性测试条件:催化剂装填量为60 mg,颗粒度为60~80目,反应温度为200~500

ꢀº

c,原料气中的甲烷浓度为1vol%、空气平衡气,反应管内径为10 mm,质量空速30000 mlg

‑

1 h

‑1。实例中催化剂的活性和稳定性结果均以甲烷转化率表示,甲烷浓度利用气相色谱进行测试,详细测试结果如表1。

25.在上述实施例中,实施例2的催化剂甲烷转化率明显高于对比例1

‑

5,其在440

ꢀº

c时甲烷的转化率已达到90%。

26.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1