一种高聚物微流控芯片低温加工夹具

1.本发明涉及一种夹具,尤其是一种低温气体、液氮、液氢或干粉等低温冷却耗材辅助冷却高聚物微流控芯片基片进行低温加工的固定夹具,具体地说是一种高聚物微流控芯片低温加工夹具。

背景技术:

2.众所周知,微流控芯片技术是通过芯片内部的特殊流道结构,将分析过程的样品制备、反应、分离、检测等基本操作都集成到一块微米级芯片上,自动完成分析全过程。聚碳酸酯(pc)、聚甲基丙烯酸甲酯(pmma)和聚二甲基硅氧烷(pdms)等高聚物材料凭借其加工成型方便,价格低廉,良好的光学性质、化学惰性、电绝缘性和热性能被大量应用于微流控芯片制造。

3.高聚物微流控芯片低温加工方法是一种针对小批量、多种类应用要求,如低温切削、铣削和磨料气射流等,其中常用的辅助冷却方法有低温池浸没冷却式方法和低温射流冲击冷却式方法。低温加工中微流控芯片基片冷却变形对控制加工精度的十分关键,机械压紧夹具虽能解决冷却形变问题,但装拆繁琐,并且在加工完成后空气中的水汽极易在夹具的零件接触缝隙内凝结,造成拆卸困难,甚至损伤夹具,影响微流控芯片基片定位精度和装拆效率。并且,微流控芯片基片更快的冷却速度可有效减少冷却耗材的使用量,机械压紧夹具并未考虑到提高冷却速度的问题。

技术实现要素:

4.本发明的目的是针对现有的高聚物微流控芯片低温加工中存在的装夹不便而影响加工质量及加工效果的问题,设计一种高聚物微流控芯片低温加工夹具,以提高微流控芯片基片的冷却速度,节约冷却耗材降低成本,同时抑制冷却变形,提高加工精度。

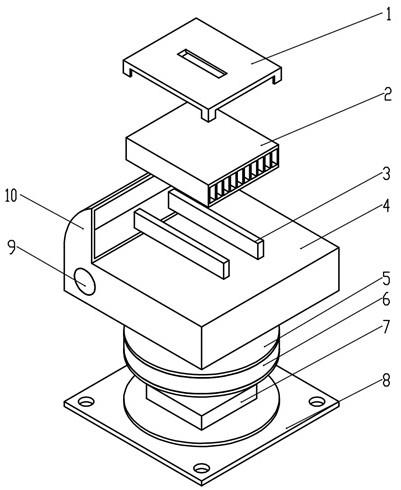

5.本发明的技术方案是:一种高聚物微流控芯片低温加工夹具,其特征在于,包括夹具压盖1、换热鳍片2、电磁模块和夹具基底四部分;所述夹具压盖1在电磁模块的作用下将微流控芯片基片压紧在换热鳍片2上,加工刀具穿过夹具压盖1上的加工孔对微流控芯片基片进行加工;夹具压盖1用于对微流控芯片基片的压紧定位;所述的换热鳍片2用于增加微流控芯片基片的冷却换热面积,提高冷却速度;所述的电磁模块部分包括铁磁芯5、线圈6、电源模块7和电源开关9,用于通过电源开关9来控制磁场的产生,配合夹具压盖1对微流控芯片基片提供压紧力;所述的夹具基底部分包括基底主体4和基底底盖8,用于安装电磁模块和防止其受空气中水汽凝结造成零件锈蚀和电路短路。

6.本发明的有益效果:本发明装拆简单,有利于提高微流控芯片基片加工时的冷却速度,抑制基片冷却变形,提高加工精度。

附图说明

7.图1为低温射流冲击冷却式夹具立体爆炸视图。

8.图2为图1中夹具压盖的立体结构示意图。

9.图3为低温射流冲击冷却式夹具立体装配图。

10.图4为低温池浸没冷却式夹具立体装配图。

11.图中:1、夹具压盖;2、换热鳍片;3、铝合金支撑筋;4、基底主体;5、铁磁芯;6、线圈;7、电源模块;8、基底底盖;9、电源开关;10、回流结构;11、浸没池。

具体实施方式

12.下面结合附图和实施例对本发明作进一步的说明。

13.如图1

‑

4所示。

14.一种高聚物微流控芯片低温加工夹具,包括夹具压盖1、换热鳍片2、电磁模块和夹具基底四部分,如图1所示。所述夹具压盖1用于对微流控芯片基片的压紧定位;微流控芯片基片通过电磁模块的作用压紧在夹具压盖1和换热鳍片2之间。为了加工方便,在夹具压盖1上加工用供刀具进出的开孔,为了防止加工过程中夹具压盖1受力发生转动,需要在夹具压盖1的四周增高四个带90度折边的卡脚,如图2所示,所述的换热鳍片2用于增加微流控芯片基片的冷却换热面积,提高冷却速度;所述的电磁模块部分包括铁磁芯5、线圈6、电源模块7和电源开关9,用于通过电源开关9来控制磁场的产生,配合夹具压盖1对微流控芯片基片提供压紧力;所述的夹具基底部分包括基底主体4和基底底盖8,用于安装电磁模块,基底主体4与基底底盖8使用螺钉连接,并在接触面涂抹密封硅胶,以保证良好的密封性,防止其受空气中水汽凝结造成零件锈蚀和电路短路。

15.具体实施时,夹具压盖1应采用防锈且易磁吸的材料制作,例如马氏体不锈钢,夹具压盖1与微流控芯片基片接触位置设计了与长、宽与微流控芯片基片尺寸一致,厚度为微流控芯片基片厚度1/2的凹槽(如图2),以便于微流控芯片基片的定位;凹槽底部设有开孔,为刀具加工基片留出空间;夹具压盖1四个角落的直角挡板结构用于与换热鳍片2定位以防止加工过程中夹具压盖1的转动,同时保证了与换热鳍片2较小的接触面积,避免水汽在接触缝隙内凝结导致拆卸困难;夹具压盖1材料价格低、结构简单,为了达到最好的定位夹紧效果,可针对不同尺寸的微流控芯片基片定制不同尺寸的夹具压盖1。换热鳍片2应采用导热性极好的铜、铝或合金制成,内部设置换热流道以便为低温气体、液体或粉体冷却耗材与换热鳍片2之间换热提供更大的面积;冷却后的换热鳍片2通过与微流控芯片基片的底面接触进行冷却,使得微流控芯片基片换热面积增大,提高了冷却速度,有利于节约冷却耗材、降低成本。所述换热鳍片2的换热流道内可嵌入过盈配合的铝合金支撑筋3,以增加换热鳍片2结构强度防止压紧力过大引起挤压变形,同时铝合金支撑筋3固定在基底主体4上。所述电磁模块主要负责控制线圈6使铁磁芯5产生纵向磁场,铁磁芯5使用低碳钢、纯铁或软铁材料制成并在表面添加防锈涂层,对于不同工况,可通过调整电流大小或线圈匝数调节压紧力大小;同时,电源模块7提供短路保护和漏电保护功能;加工时,夹具压盖1在磁场的吸力下压紧固定微流控芯片基片,加工结束后关闭电源开关9,铁磁芯5磁场消失以便于取下夹具压盖1和微流控芯片基片。所述电源开关9的安装,为保证装置良好的密封性,采用触摸式的电源开关9并安装于基底主体4侧面,或者采用分体式的外置电源开关9。所述夹具基体部

分由铝合金或其他防锈且不影响磁场分布的材料制成,内部中空用于安装电磁模块,上表面用于安装夹具压盖1和换热鳍片2。所述基底主体4针对低温射流冲击冷却方法设计了回流结构10,即基底主体4上设有一块翘起的盖板,主要作用为引导未被完全利用的冷却耗材回流进换热鳍片2内,冷却换热鳍片2至低温,进而对高聚物微流控芯片的底面进行冷却。所述基底主体4针对低温池浸没冷却式低温加工方法设计了浸没池11,直接将微流控芯片基片、夹具压盖1和换热鳍片2使用冷却耗材浸没,使换热鳍片2高效冷却,进而对高聚物微流控芯片的底面进行冷却。所述基底主体4与基底底盖8使用螺钉连接,并在接触面添加密封硅胶,以保证良好的密封性。

16.本发明的工作过程如下:开始装夹时,打开电源开关9,电源模块7向线圈6供电在铁磁芯5的引导下产生磁场,夹具压盖1在电磁铁的吸引下压紧微流控芯片基片,完成被加工基片的固定,有利于提高加工精度;开始加工时,对于低温射流冲击冷却式夹具,基底主体4上的回流结构10会引导未充分利用的冷却耗材流入换热鳍片2的流道内,而对于低温池浸没冷却式夹具冷却耗材会直接浸没换热鳍片2进入流道内,实现高效冷却对导热性极好的换热鳍片2,被冷却的换热鳍片2从底部对微流控芯片基片进行冷却,增加了冷却换热面积,提高了微流控芯片基片的冷却速度,节约冷却耗材的消耗,降低了成本;加工结束后,断开电源开关9,电磁铁消磁,夹具压盖1和微流控芯片基片可轻易取下。

17.使用本夹具装夹4mm厚pdms薄片时,相比于底面不参与冷却的pdms薄片,pdms薄片由室温25

°

c降低至明显脆化温度

‑

147

°

c的冷却速度由22.698μm/s最多提高至64.187μm/s。pdms薄片的冷却变形接近于中心凸起式的翘曲变形,压紧力抑制了微流控芯片压紧面积的冷却变形,压紧面积约等于夹具压盖和pdms薄片间的接触面积,使得薄片整体的翘曲变形量减小,加工区域的变形量也随之减小,以此提高了加工精度。

18.本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1