一种含铁钙基烟气脱硫剂及其制备方法与流程

1.本发明属于环境治理技术领域,具体涉及一种含铁钙基烟气脱硫剂及其制备方法。

背景技术:

2.在当今世界大气污染逐渐加剧,在工业废气的排放中so2是最主要的大气污染物之一,随着中国对环保越来越重视,企业污染物排放日益受到严格的限制。二氧化硫排放是中国企业控制排放的重要指标之一,寻求良好的脱硫方法就成为减少二氧化硫污染的关键。现行技术中so2脱除方法主要包括湿法脱硫、半干法脱硫与干法脱硫。干法烟气脱硫技术是指应用粉状或粒状吸收剂、吸附剂或催化剂等来脱除烟气中的含硫组分。分别为金属氧化物干法脱硫技术和炉膛喷钙脱硫技术。干法脱硫不产生废酸、废水,对设备的腐蚀较小,脱硫后的烟气温度较高,热损失少;但是存在脱硫效率低、反应速度慢等不足。半干法烟气脱硫技术包括循环悬浮式半干烟气脱硫技术、nid半干法脱硫工艺、活性焦脱硫工艺等,该技术一般将脱硫与除尘相结合。相对于干法脱硫技术,该工艺具有较高的脱硫效率。湿法脱硫技术包括石灰石-石膏湿法脱硫工艺、超重力法脱硫工艺、离子液体脱硫工艺等,湿法脱硫技术的脱硫效果较好,但是存在设备投入和运行维护费用较高的不足,适用于脱除硫含量较高的烟气。目前工业中应用的钙基脱硫剂通常会在其中加入各种活性物质以提高脱硫剂的饱和硫容与脱硫反应速率,如钠、铁、锰、锶等金属氧化物,以及nacl、kcl等。这些活性物质在改善钙基催化剂活性的同时还能对脱硫剂的孔道结构产生变化,以增强对二氧化硫的吸附能力。

3.专利cn201310528591.5提出了一种以城市生活污泥作为活性物质的钙基脱硫剂,具有重要的环保意义。专利cn201810676553.7提出了一种以腐植酸作为活性物质的钙基脱硫剂。专利cn200910264210.0提出了一种高比表面积的干法脱硫用氢氧化钙的制备方法。专利cn200910044305.1提到了一种以粉煤灰作为活性物质的钙基脱硫剂; cn201910793246.1提出了一种以碳酸钙、三氧化二铁、高锰酸钾为活性组分的混合钙基脱硫脱硝剂;cn202010263135.2提出一种以电石渣、锰矿废渣作为添加剂的钙基脱硫剂。

4.目前在工业中应用的钙基脱硫剂在烟气脱硫过程中经常会有各种缺点,例如在低温下脱硫活性差;饱和硫容低;制备工艺复杂;成本昂贵等。因此开发低成本、制备简单的高硫容钙基脱硫剂成为工业烟气脱硫的发展方向。

技术实现要素:

5.本发明所要解决的技术问题是:针对目前现有的氢氧化钙脱硫剂改性成本高,硫容量小,提供一种含铁钙基脱硫剂及其制备方法。本发明以羟基氧化铁以及含有羟基氧化铁的镀锌铁泥、钛白生产废弃物铁泥为活性助剂,以高铝水泥、铝溶胶等作为粘合剂、氧化钙直接消化制备氢氧化钙为主成分的脱硫剂。该氢氧化钙脱硫剂具有较高的比表面积以及较大的饱和硫容,能有效脱除烟气中二氧化硫,由于使用的是工业固废,还能达到废物再利

用的目的,对环境具有重大绿色意义。

6.本发明的目的及解决其技术问题是采用以下技术方案来实现的。

7.本发明提供了一种含铁钙基烟气脱硫剂的制备方法,该方法包括以下步骤:

8.1)将氧化钙或含有氧化钙的物质球磨至100~200目,得到含氧化钙的粉末;

9.2)按照重量份计,分别取5~50份的含铁活性助剂、5~10份的成型助剂以及3~10 份的增强剂进行充分混合,然后向混合物中加入水,充分捏合搅拌,得到混料;

10.3)取含氧化钙的粉末50~90份分批次与上述混料混合,等待其逐步消化1~2h至反应结束,得到泥料;

11.4)控制泥料最终湿度,使之能够采用强力挤出机对泥料进行挤出成条,并用旋转切割成泥段,等待其干燥后即制备完成,得到含铁钙基烟气脱硫剂。

12.优选地,步骤1)中所述含有氧化钙的物质包括煅烧石灰石、煅烧白云石或煅烧电石渣。

13.优选地,步骤2)中所述含铁活性助剂包括羟基氧化铁或是包含羟基氧化铁的镀锌铁泥、钛白铁泥、氧化铝赤泥;其中,颗粒直径小于100目,水分含量小于70%。

14.优选地,所述镀锌铁泥为热镀锌工艺中酸性废水化学沉淀后的固体废料。

15.优选地,所述钛白铁泥为硫酸法钛白或是氯化法钛白生产过程中铁盐用碱沉淀得到的固体肥料。

16.优选地,所述氧化铝赤泥为拜耳法生产氧化铝过程中分离出来的碱性含铁固废。

17.优选地,步骤2)中所述成型助剂包括粘结剂、分散剂和增强剂;其中,所述粘结剂包括硅铝溶胶、高铝水泥、聚氧化乙烯;所述分散剂包括醇胺化合物、低聚乙二醇;所述增强剂包括玻璃短纤维、硅酸铝或氧化铝陶瓷纤维。

18.优选地,步骤2)中所述增强剂包括玻璃短纤维、硅酸铝或氧化铝陶瓷纤维。

19.优选地,步骤4)中所述泥料湿度,控制水分含量在15~30%。

20.优选地,步骤4)中所述干燥温度为60~150℃之间,干燥时间为5~20h。

21.本发明带来的有益效果是:

22.(1)铁的负载对于氢氧化钙的脱硫性能具有提升作用,已经被研究学者所证实,通常采用可溶性铁盐对氢氧化钙进行负载后经过烘干煅烧分解,从而实现掺杂氧化铁的氢氧化钙脱硫剂。但是铁的氢氧化物——羟基氧化铁对氢氧化钙的脱硫促进作用并未有前人进行研究。该物质一直被作为还原态硫(硫化氢)的吸附脱除材料,而对so2并没有脱除效果。而本发明经实验发现,经该物质在宽温度范围下同样氢氧化钙的脱硫有强促进作用,可以充当活性物质被添加到钙基脱硫剂中来。

23.(2)在工业生产中,通常产生大量的工业固废,如镀锌工艺产生的镀锌渣,钛精矿/高钛渣生产钛白粉过程中副产的铁泥、拜耳法氧化铝生产过程中的废弃物赤泥等等,都含有大量的羟基氧化铁、碱性成分及自由结合水。这些废弃物得不到循环利用就被丢弃,这样不仅难以处理、对环境造成破坏,而且物质本身较高的再利用潜力也被忽略。本发明通过将其作为活性组分添加到钙基脱硫剂中,不仅有利于环境,而且开发出了含氧化铁废物的再利用价值,一举两得。

24.(3)本发明针对现有氢氧化钙脱硫剂改性成本高、硫容小等问题提出一种以氢氧化钙为原料、以羟基氧化铁以及含氧化铁的工业固废(镀锌铁渣、钛白铁泥)为活性物质的

新型烟气脱硫剂。该工艺大幅降低了高性能钙基脱硫剂的开发成本,提高了脱硫剂对二氧化硫的吸附能力,并具有良好的低温区烟气脱硫活性以及高饱和硫容。

25.(4)本发明使用羟基氧化铁或含有该物质的废弃物作为活性助剂、氧化钙及含氧化钙的生石灰或煅烧白云石作为主成分,使其中的氧化钙与水发生消化反应过程中,不断的从含铁泥料中夺取水作为消化反应的反应物,且在有机助剂作用下,有效控制氧化钙消化反应速率,增加脱硫剂的比表面与孔容,提高该脱硫剂的硫容。同时有羟基氧化铁的存在,其在150-400℃具有失重,所产生的氧化铁对so2的脱除起到催化作用,及分解过程产生的孔道为气相中so2的扩散提供了通道,从而提高所制备脱硫剂对so2的反应效率,增加硫容量。

26.(5)本发明除了利用氧化铁的催化作用外,还充分利用了氧化铁的以下优势:1) 羟基氧化铁在100-400℃范围内均有分解失重,该分解失重产生的水分的释放势必产生孔道,为烟气中so2在孔内的扩散提供了通道,扩大了ca(oh)2反应的硫容;2)ca(oh)2是由cao水合消化反应所生成,消化过程采用的是由氧化钙粉体与含水的羟基氧化铁泥料逐步捏合,通过逐步夺取含水羟基氧化铁泥料中的水分,有效控制cao的消化反应速率,从而实现大的比表面积与孔容。最终实现制备的脱硫剂具有高效的脱硫效率。此外,利用工业固废中的羟基氧化铁来制备钙基脱硫剂,不仅减少了固废处理所产生的的污染以及成本,还为其资源化再利用提供了新出路。特别是应用于钢铁热风炉之后,该脱硫废弃物还能直接在转底炉中应用,从而实现铁的资源化。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例及附图详细说明如后。

附图说明

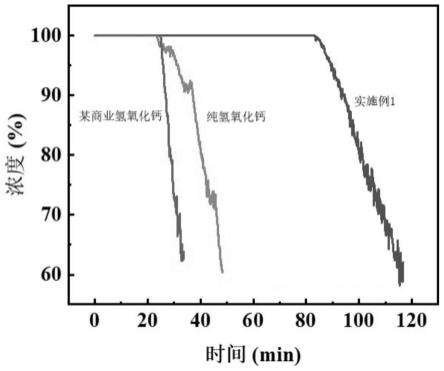

28.图1为根据本发明实施例1得到的含铁钙基烟气脱硫剂与纯氢氧化钙,某商业氢氧化钙的脱硫效果曲线。

具体实施方式

29.下面将结合本发明实施例及附图,对本发明实施例中的技术方案进行清除、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.(1)将氧化钙球磨至100~200目,得到含氧化钙的粉末。按照重量份计,分别取 30份镀锌铁泥、5份高铝水泥以及5份硅酸铝进行充分混合,然后向混合物中加入水,充分捏合搅拌,得到混料。取含氧化钙的粉末60份分批次与上述混料混合,等待其逐步消化1~2h至反应结束,得到泥料。控制泥料最终湿度,使其水分含量为23%,使之能够采用强力挤出机对泥料进行挤出成条,并用旋转切割成泥段,并在105℃下干燥23h 后即制备完成,得到含铁钙基烟气脱硫剂。

32.实施例2

33.(2)将煅烧石灰石球磨至100~200目,得到含氧化钙的粉末。按照重量份计,分别

取40份钛白铁泥、5份聚氧化乙烯以及5份硅酸铝进行充分混合,然后向混合物中加入水,充分捏合搅拌,得到混料。取含氧化钙的粉末50份分批次与上述混料混合,等待其逐步消化1~2h至反应结束,得到泥料。控制泥料最终湿度,使其水分含量为15%,使之能够采用强力挤出机对泥料进行挤出成条,并用旋转切割成泥段,并在150℃下干燥5h后即制备完成,得到含铁钙基烟气脱硫剂。

34.实施例3

35.将煅烧电石渣球磨至100~200目,得到含氧化钙的粉末。按照重量份计,分别取5 份氧化铝赤泥、5份高铝水泥以及5份玻璃短纤维进行充分混合,然后向混合物中加入水,充分捏合搅拌,得到混料。取含氧化钙的粉末85份分批次与上述混料混合,等待其逐步消化1~2h至反应结束,得到泥料。控制泥料最终湿度,使其水分含量为30%,使之能够采用强力挤出机对泥料进行挤出成条,并用旋转切割成泥段,并在60℃下干燥 20h后即制备完成,得到含铁钙基烟气脱硫剂。

36.对比实施例1

37.按照以下重量百分比制备催化剂:氧化铀5kg、氧化锆5kg、激发剂15kg、电石渣 40kg、锰矿废渣35kg,其中激发剂采用熔盐炉废渣。将上述催化剂按照1%比例添加至工业级氢氧化钙中(氢氧化钙目数~260,含量>75%),搅拌均匀后加入水,将泥料放在挤出机中挤出后干燥成型。

38.试验例1脱硫剂对so2的脱除效果

39.实验对象:实施例1的含铁钙基烟气脱硫剂,纯氢氧化钙,某商业氢氧化钙。

40.实验条件:so2:0.1%,h2o:10%,o2:6%,气流速度200ml/min,脱硫剂用量: 1g。

41.实验方法(步骤):将脱硫剂置于固定床石英反应器中,升至150℃后使用n2吹扫气路中残余气体,反应水蒸气由平流泵流出并在加热带预热后得到,加热带温度设置在 200℃,反应使用so2、h2o、o2由气瓶供应。反应器末端使用洗气瓶除水后使用烟气分析仪(gasmate dx4000,芬兰)测定气体浓度,转化率按照下列公式计算:

[0042][0043]

实验结果见附图1。由图1可以看出本发明实施例1的含铁钙基烟气脱硫剂其脱硫效率100%保持时间大概在85min左右,远高于纯氢氧化钙与某商业氢氧化钙。说明本发明实施例1具有优越的脱硫活性,能有效去除烟气中的so2。

[0044]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在没有背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同腰间的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1