消泡剂及其制备方法和应用与流程

1.本发明涉及精细化工品的技术研发领域,特别是涉及消泡剂及制备方法和应用。

背景技术:

2.目前,在纺丝领域,纺丝胶粘剂通常为聚丙烯酸酯乳液胶粘剂。在聚丙烯酸酯乳液胶粘剂的制备过程中需要加入分散剂、乳化剂等表面活性剂来增强乳液稳定性。然而,由于表面活性剂的加入,在聚丙烯酸酯乳液胶粘剂的聚合、出料和下游使用的过程会引起大量大泡沫产生,不利于生产把控。传统的解决方法有降低搅拌速度和出料速度、静置等等,但这会影响生产效率。因此,在聚丙烯酸酯乳液胶粘剂的生产过程中最有效的办法是加入有机硅消泡剂。

3.然而,在聚丙烯酸酯乳液胶粘剂生产过程中添入的挥发性有机溶剂会解析部分包裹着有机硅消泡剂的活性成分,使有机硅消泡剂配伍性变差,导致有机硅消泡剂发生破乳,影响胶粘剂的生产。

技术实现要素:

4.基于此,有必要针对上述问题提供一种消泡剂及其制备方法和应用;所述制备方法得到的消泡剂活性物具有空间立体结构和良好配伍性,使得消泡剂在碱液体系中的相容性和消泡能力强,可用于聚丙烯酸酯乳液胶粘剂生产中的消泡。

5.一种消泡剂的制备方法,包括如下步骤:

6.将含氢硅油、烯丙基硅油和蓖麻醇混合,于第一温度下进行除杂质处理,得到混合物;

7.将所述混合物与催化剂混合,于第二温度下进行反应,得到消泡剂活性物;以及

8.将所述消泡剂活性物与溶剂、乳化剂混合,得到消泡剂。

9.在其中一个实施例中,所述含氢硅油与所述烯丙基硅油的摩尔比为1:0.3

‑

1:0.8,所述含氢硅油与所述蓖麻醇的摩尔比为1:0.5

‑

1:1.5。

10.在其中一个实施例中,所述含氢硅油包括端含氢硅油、侧含氢硅油中的至少一种,所述含氢硅油的含氢量为0.05%

‑

0.36%。

11.在其中一个实施例中,所述烯丙基硅油包括单端烯丙基硅油、双端烯丙基硅油、侧烯丙基硅油中的至少一种。

12.在其中一个实施例中,所述第一温度为85℃

‑

95℃,所述除杂质处理于

‑

0.09mpa以下的真空压力条件下进行,所述除杂质处理的时间为30min

‑

50min;所述第二温度为90℃

‑

125℃,所述反应在保护气体环境下进行,所述反应的时间为2h

‑

6h。

13.在其中一个实施例中,所述催化剂选自氯铂酸,所述催化剂的质量为所述混合物的质量的0.1%

‑

0.5%。

14.本发明所述消泡剂的制备方法为三元共聚反应,在催化剂的作用下,三元组分中的烯丙基硅油和蓖麻醇打开分子结构中的双键,与含氢硅油分子结构中的氢键进行链接,

得到了具有空间立体结构的消泡剂活性物。相较于平面结构的消泡剂活性物,该具有空间立体结构的消泡剂活性物可以降低表面张力、提高化学稳定性,因而,制得的消泡剂在碱液体系中相容性优异、消泡能力强。另外,所述消泡剂活性物结构中的蓖麻醇单体具有亲水的羟基和羧基,使得消泡剂活性物的亲和性稳定,有利于所述消泡剂活性物的进一步乳化复配。

15.一种如上所述制备方法得到的消泡剂。

16.在其中一个实施例中,所述消泡剂活性物在所述消泡剂中的质量分数为20%

‑

50%,所述溶剂在所述消泡剂中的质量分数为40%

‑

75%,所述乳化剂在所述消泡剂中的质量分数为5%

‑

10%。

17.本发明所述消泡剂具有良好的配伍性,不仅减缓了可挥发性的有机溶剂渗透所述消泡剂分散在液相中的小液滴、溶解内部消泡剂活性物的过程,而且降低了可挥发性的有机溶剂对所述消泡剂分散在液相中的小液滴内部消泡剂活性物的溶解度,有效避免了有机硅消泡剂因可挥发性的有机溶剂而发生破乳、析出硅油的问题,并且所述消泡剂中具有空间立体结构的消泡剂活性物使所述消泡剂在碱液体系中的相容性和消泡能力显著提升。

18.一种如上所述的消泡剂在聚丙烯酸酯乳液胶粘剂生产中的应用。

19.本发明所述消泡剂适用于聚丙烯酸酯乳液胶粘剂生产、使用过程中的消泡,且由于所述消泡剂可以有效解决有机溶剂渗透消泡剂分散在液相中的小液滴并溶解内部消泡剂活性物导致消泡剂破乳的问题,所以,本发明所述消泡剂具有更快的消泡速度和更强的消泡能力,进而可以降低消泡剂的用量,并且使用时无毒无害,对聚丙烯酸乳液胶粘剂的下游纺丝喷涂阶段的负面影响很小。

具体实施方式

20.以下将对本发明提供的消泡剂及其制备方法和应用作进一步说明。

21.本发明提供的消泡剂的制备方法,包括如下步骤:

22.s1,将含氢硅油、烯丙基硅油和蓖麻醇混合,于第一温度下进行除杂质处理,得到混合物;

23.s2,将所述混合物与催化剂混合,于第二温度下进行反应,得到消泡剂活性物;以及

24.s3,将所述消泡剂活性物与溶剂、乳化剂混合,得到消泡剂。

25.在步骤s1中,为了保证三元共聚反应中空间立体结构的构成,所述含氢硅油与所述烯丙基硅油的摩尔比为1:0.3

‑

1:0.8;所述含氢硅油与所述蓖麻醇的摩尔比为1:0.5

‑

1:1.5。

26.其中,所述含氢硅油包括端含氢硅油、侧含氢硅油中的至少一种。将所述含氢硅油中羟基的含量作进一步的限定,由于氢的分子量为1,所述含氢硅油的含氢量既作为质量比,也可以作为摩尔比,所述含氢硅油的含氢量为0.05%

‑

0.36%。所述烯丙基硅油包括单端烯丙基硅油、双端烯丙基硅油、侧烯丙基硅油中的至少一种。

27.应予说明的是,一方面,所述含氢硅油、所述烯丙基硅油和所述蓖麻醇的混合液中含有的微量水会使含氢硅油水解并发生交联反应,阻碍所述含氢硅油、所述烯丙基硅油和所述蓖麻醇进行三元共聚反应,另一方面,由于三元共聚反应具有一定的反应温度要求,所

述含氢硅油、所述烯丙基硅油和所述蓖麻醇的混合液中低沸点杂质的存在会影响三元共聚反应,降低产物的纯度。因此,需将所述含氢硅油、所述烯丙基硅油和所述蓖麻醇的混合液先进行除杂质处理,其中,所述第一温度为85℃

‑

95℃;所述除杂质处理的真空压力条件为

‑

0.09mpa以下;所述除杂质处理的时间为30min

‑

50min。

28.步骤s2中,所述含氢硅油、所述烯丙基硅油和所述蓖麻醇的混合液在催化剂的辅助作用下,通过三元共聚反应即可合成消泡剂活性物。

29.具体地,在催化剂的作用下,所述蓖麻醇分子结构中含有的c=c双键打开,与所述含氢硅油分子结构中的si

‑

h基团进行链接,形成si

‑

c基团。同样,所述烯丙基硅油分子结构中含有的c=c双键也在催化剂的作用下打开,与所述含氢硅油分子结构中的其他si

‑

h基团进行链接,形成si

‑

c基团。由此,所述含氢硅油、所述烯丙基硅油和所述蓖麻醇完成三元共聚,构成了一种具有空间立体结构的消泡剂活性物。

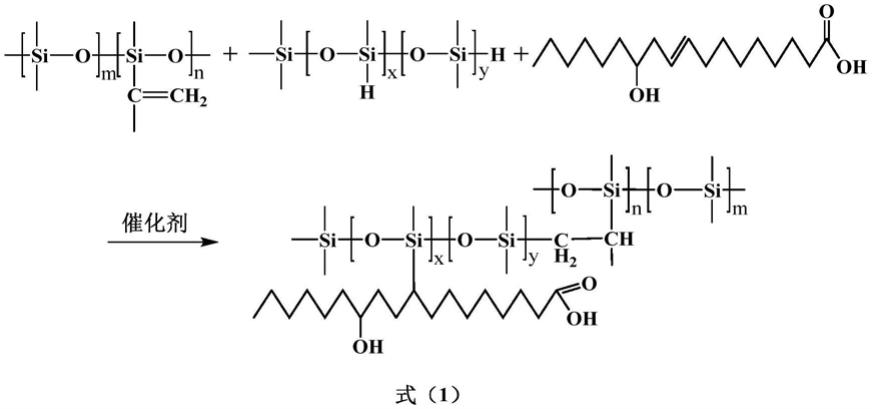

30.为了进一步表明所述含氢硅油、所述烯丙基硅油和所述蓖麻醇的三元共聚反应过程,以同时含有侧氢基和端氢基的含氢硅油、侧烯丙基硅油和蓖麻醇为例,则所述步骤s2的反应方程式如下式(1)所示:

[0031][0032]

由于所述含氢硅油分子结构中的si

‑

h基团和所述烯丙基硅油分子结构中c=c双键的位置不同,三元共聚反应后得到的消泡剂活性物包括但不限于以下所示中的任意一种:

[0033]

[0034][0035]

相较于平面结构的消泡剂活性物,该具有空间立体结构的消泡剂活性物可以降低表面张力、提高化学稳定性,因而,制得的消泡剂在碱液体系中相容性优异、消泡能力强。

[0036]

另外,所述消泡剂活性物结构中的蓖麻醇单体具有亲水的羟基和羧基,使得消泡剂活性物的亲和性稳定,有利于所述消泡剂活性物的进一步乳化复配。

[0037]

在一些实施方式中,所述催化剂选自氯铂酸,所述催化剂的质量为所述混合物的质量的0.1%

‑

0.5%。

[0038]

在一些实施方式中,所述第二温度为90℃

‑

125℃;所述步骤s2的反应在保护气体环境下进行,所述保护气体包括氮气和惰性气体中的至少一种,其中,所述惰性气体包括氩气、氦气中的至少一种,所述保护气体进一步优选为氮气;所述步骤s2的反应时间为2h

‑

6h。

[0039]

在步骤s3中,所述溶剂包括醇类有机溶剂、去离子水中的至少一种,为了更好地实现乳化,所述溶剂包括醇类有机溶剂和去离子水,所述醇类有机溶剂与所述去离子水的质量比为1:0.5

‑

1:2,优选为1:1,其中,所述醇类有机溶剂包括乙醇、丙醇、丁醇、戊醇、辛醇中的至少一种,进一步优选为乙醇、丙醇中的至少一种。

[0040]

通过加入乳化剂,可以降低界面自由能,进而降低界面张力,使本来不能混合在一起的两种液体能够混合到一起,其中一相液体离散为许多小液滴分散于另一相液体中,成为乳状液。因此,乳化剂是制备改性硅油消泡剂不可缺少的组成部分,对消泡剂的稳定性具有重要作用。为了使所述消泡剂活性物能够形成均匀稳定的消泡剂,采用乳化剂将消泡剂活性物与溶剂进行乳化复配,形成了内相为油、外相为水的水包油型消泡剂,使所述消泡剂能均匀分散于被消泡溶剂体系中,以充分发挥其消泡作用。

[0041]

由此,在一些实施方式中,所述乳化剂包括脂肪酸聚氧乙烯酯类、脂肪醇与环氧乙烷缩合物类、壬基酚聚氧乙烯醚类、脂肪醇聚氧乙烯醚类中的至少一种,其中,所述脂肪酸聚氧乙烯酯类包括a103、a105、a115中的至少一种,所述脂肪醇与环氧乙烷缩合物类包括moa

‑

3、moa

‑

15中的至少一种,所述烷基酚聚氧乙烯醚类包括tx

‑

10、tx

‑

20中的至少一种,所述脂肪醇聚氧乙烯醚类包括o

‑

10、o

‑

20中的至少一种。为了实现消泡剂活性物的乳化作用,并降低水、油两相间的界面张力,使形成的消泡剂保持稳定。

[0042]

本发明还提供一种如上所述制备方法得到的消泡剂。

[0043]

由于一些工业制剂在生产、使用过程中需要加入具有可挥发性的有机溶剂,从而达到快速挥发产物中残留的单体及有机组分的效果。但可挥发性的有机溶剂的加入对于有机硅消泡剂是不利的,因为可挥发性的有机溶剂会渗透有机硅消泡剂分散在液相中的小液滴外表面,进入消泡剂分散在液相中的小液滴内部,溶解消泡剂分散在液相中的小液滴内部的消泡剂活性物,并将溶解后产生的硅油带出消泡剂分散在液相中的小液滴,出现破乳现象;当有机溶剂挥发后,被有机溶剂带出消泡剂分散在液相中的小液滴外的硅油会相互吸附、聚集在一起,最终导致被消泡溶剂体系中产生不溶的油状物,在后续的生产、使用过程中出现硅斑,影响整个工业生产流程。

[0044]

本发明所述的消泡剂中含有消泡剂活性物组分,使得所述消泡剂具有良好的配伍性,不仅减缓了可挥发性的有机溶剂渗透所述消泡剂分散在液相中的小液滴、溶解内部消泡剂活性物的过程,而且降低了可挥发性的有机溶剂对所述消泡剂分散在液相中的小液滴内部消泡剂活性物的溶解度,有效避免了有机硅消泡剂因可挥发性的有机溶剂而发生破乳、析出硅油的问题,并且所述消泡剂中具有空间立体结构的消泡剂活性物使所述消泡剂在碱液体系中的相容性和消泡能力显著提升。

[0045]

在一些实施方式中,所述消泡剂活性物在所述消泡剂中的质量分数为20%

‑

50%,所述溶剂在所述消泡剂中的质量分数为40%

‑

75%,所述乳化剂在所述消泡剂中的质量分数为5%

‑

10%。

[0046]

本发明还提供一种如上所述的消泡剂在聚丙烯酸酯乳液胶粘剂生产中的应用。

[0047]

本发明所述消泡剂适用于聚丙烯酸酯乳液胶粘剂生产、使用过程中的消泡,且由于所述消泡剂可以有效解决有机溶剂渗透消泡剂分散在液相中的小液滴并溶解内部消泡剂活性物导致消泡剂破乳的问题,所以,本发明所述消泡剂具有更快的消泡速度和更强的消泡能力,可以降低消泡剂的用量,并且使用时无毒无害,对聚丙烯酸乳液胶粘剂的下游纺丝喷涂阶段的负面影响很小。

[0048]

以下,将通过以下具体实施例对所述消泡剂及其制备方法和应用做进一步的说明。

[0049]

实施例1

[0050]

取含氢量为0.1%的端含氢硅油为制备原料,将摩尔比为1:0.3:1.5的端含氢硅油、单端烯丙基硅油和蓖麻醇置于反应釜内开启搅拌,在

‑

0.09mpa的真空压力条件下,以85℃恒温保持50min,进行除水、除低沸点杂质处理。然后,关掉真空,向反应釜内加入体系物料总质量的0.5%的氯铂酸催化剂,在氮气保护环境下升温至90℃,恒温保持2h,反应结束后,制得消泡剂活性物。取消泡剂活性物20g、质量比为1:1的水、乙醇混合溶剂75g、乳化剂5g,充分混合进行乳化复配,最终得到消泡剂。

[0051]

将100g聚丙烯酸酯乳液胶粘剂置于250ml烧杯内,加入2g消泡剂,搅拌均匀,升温至80℃,恒温保持2h,待冷却后储存48h,观察烧杯内聚丙烯酸酯乳液胶粘剂的状态,记录消泡剂在聚丙烯酸酯乳液胶粘剂中的配伍性,结果见表1。

[0052]

取50ml聚丙烯酸酯乳液胶粘剂置于100ml的带塞子的量筒内,加入0.05g消泡剂并进行摇瓶,记录消泡时间,结果见表1。

[0053]

取2%的naoh水溶液,加入2%的消泡剂搅拌均匀,放置24h,观察混合溶液的状态,记录消泡剂的碱液相容性,结果见表1。

[0054]

实施例2

[0055]

取含氢量为0.36%的侧含氢硅油为制备原料,将摩尔比为1:0.5:1的侧含氢硅油、双端烯丙基硅油和蓖麻醇置于反应釜内开启搅拌,在

‑

0.09mpa的真空压力条件下,以90℃恒温保持40min,进行除水、除低沸点杂质处理。然后,关掉真空,向反应釜内加入体系物料总质量的0.3%的氯铂酸催化剂,在氮气保护环境下升温至100℃,恒温保温4h,反应结束后,制得消泡剂活性物。取消泡剂活性物30g、质量比为1:1的水、丙醇混合溶剂62g、乳化剂8g,充分混合进行乳化复配,最终得到消泡剂。

[0056]

将100g聚丙烯酸酯乳液胶粘剂置于250ml烧杯内,加入2g消泡剂,搅拌均匀,升温至80℃,恒温保持2h,待冷却后储存48h,观察烧杯内聚丙烯酸酯乳液胶粘剂的状态,记录消泡剂在聚丙烯酸酯乳液胶粘剂中的配伍性,结果见表1。

[0057]

取50ml聚丙烯酸酯乳液胶粘剂置于100ml的带塞子的量筒内,加入0.05g消泡剂并进行摇瓶,记录消泡时间,结果见表1。

[0058]

取2%的naoh水溶液,加入2%的消泡剂搅拌均匀,放置24h,观察混合溶液的状态,记录消泡剂的碱液相容性,结果见表1。

[0059]

实施例3

[0060]

取含氢量为0.15%的侧含氢硅油为制备原料,将摩尔比为1:0.8:0.5的侧含氢硅油、双端烯丙基硅油和蓖麻醇至于反应釜内开启搅拌,在

‑

0.09mpa的真空压力条件下,以95℃恒温保持30min,进行除水、除低沸点杂质处理。然后,关掉真空,向反应釜内加入体系物料总质量的0.1%的氯铂酸催化剂,在氮气保护环境下升温至125℃,恒温保持6h,反应结束后,制得消泡剂活性物。取消泡剂活性物50g、水40g、乳化剂10g,充分混合进行乳化复配,最终得到消泡剂。

[0061]

将100g聚丙烯酸酯乳液胶粘剂置于250ml烧杯内,加入2g消泡剂,搅拌均匀,升温至80℃,恒温保持2h,待冷却后储存48h,观察烧杯内聚丙烯酸酯乳液胶粘剂的状态,记录消泡剂在聚丙烯酸酯乳液胶粘剂中的配伍性,结果见表1。

[0062]

取50ml聚丙烯酸酯乳液胶粘剂置于100ml的带塞子的量筒内,加入0.05g消泡剂并进行摇瓶,记录消泡时间,结果见表1。

[0063]

取2%的naoh水溶液,加入2%的消泡剂搅拌均匀,放置24h,观察混合溶液的状态,记录消泡剂的碱液相容性,结果见表1。

[0064]

对比例1

[0065]

取常规的烯丙基聚醚改性硅油20g、质量比为1:1的水、乙醇混合溶剂75g,乳化剂5g,充分混合进行乳化复配,最终得到烯丙基聚醚改性有机硅消泡剂。

[0066]

将100g聚丙烯酸酯乳液胶粘剂置于250ml烧杯内,加入2g消泡剂,搅拌均匀,升温至80℃,恒温保持2h,待冷却后储存48h,观察烧杯内聚丙烯酸酯乳液胶粘剂的状态,记录消泡剂在聚丙烯酸酯乳液胶粘剂中的配伍性,结果见表1。

[0067]

取50ml聚丙烯酸酯乳液胶粘剂置于100ml的带塞子的量筒内,加入0.05g消泡剂并进行摇瓶,记录消泡时间,结果见表1。

[0068]

取2%的naoh水溶液,加入2%的消泡剂搅拌均匀,放置24h,观察混合溶液的状态,记录消泡剂的碱液相容性,结果见表1。

[0069]

对比例2

[0070]

取含氢量为0.1%的端含氢硅油为制备原料,将摩尔比为1:0.5:1的端含氢硅油、单端烯丙基硅油和烯丙基聚醚置于反应釜内开启搅拌,在

‑

0.09mpa的真空压力条件下,以90℃恒温保持40min,进行除水、除低沸点杂质处理。然后,关掉真空,向反应釜内加入体系物料总质量的0.3%的氯铂酸催化剂,在氮气保护环境下升温至100℃,恒温保持4h,反应结束后,制得烯丙基聚醚改性有机硅消泡剂活性物。取烯丙基聚醚改性有机硅消泡剂活性物30g、质量比为1:1的水、丙醇混合溶剂62g、乳化剂8g,充分混合进行乳化复配,最终得到消泡剂。

[0071]

将100g聚丙烯酸酯乳液胶粘剂置于250ml烧杯内,加入2g消泡剂,搅拌均匀,升温至80℃,恒温保持2h,待冷却后储存48h,观察烧杯内聚丙烯酸酯乳液胶粘剂的状态,记录消泡剂在聚丙烯酸酯乳液胶粘剂中的配伍性,结果见表1。

[0072]

取50ml聚丙烯酸酯乳液胶粘剂置于100ml的带塞子的量筒内,加入0.05g消泡剂并进行摇瓶,记录消泡时间,结果见表1。

[0073]

取2%的naoh水溶液,加入2%的消泡剂搅拌均匀,放置24h,观察混合溶液的状态,记录消泡剂的碱液相容性,结果见表1。

[0074]

表1

[0075][0076]

从表1可知,第一、由于对比例1为常规的烯丙基聚醚改性硅油,不具有本发明消泡剂中的空间立体结构的消泡剂活性物,所以其消泡能力、配伍性以及在碱液中的相容性都不及实施例1

‑

3。

[0077]

第二、对比例2采用烯丙基聚醚代替蓖麻醇作为三元共聚反应的原料之一,与含氢硅油、烯丙基硅油反应制成烯丙基聚醚改性有机硅消泡剂活性物,但是,由于烯丙基聚醚是非离子表面活性剂,具有浊点且水溶性随温度成反比,所以,随着聚丙烯酸酯乳液胶粘剂体系温度的升高,烯丙基聚醚改性有机硅消泡剂活性物会由完全溶解转变为部分溶解,出现浑浊现象,配伍性不佳。另外,结合表1中对比例2在碱液中的相容性可知,对比例2的消泡剂的配伍性和在碱液中的相容性均较差,不能满足聚丙烯酸酯乳液胶粘剂生产中的应用。

[0078]

第三、与空白样和对比例相比,实施例的消泡时间短,具有更好的消泡能力。并且,在聚丙烯酸酯乳液胶粘剂和碱液体系中,实施例均未出现浮出物和浑浊现象,这说明三组实施例在聚丙烯酸酯乳液胶粘剂体系中配伍性和消泡性都比较优异和稳定。

[0079]

因此,本发明的制备方法得到的消泡剂消泡速度快、消泡能力强,并且在聚丙烯酸

乳液胶粘剂体系中配伍性优异,在碱液体系中相容性稳定,可用于聚丙烯酸酯乳液胶粘剂生产中的消泡。

[0080]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0081]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1