用于合成6-氨基己腈的催化剂、其制备方法以及使用其合成6-氨基己腈的方法与流程

用于合成6

‑

氨基己腈的催化剂、其制备方法以及使用其合成6

‑

氨基己腈的方法

技术领域

1.本发明涉及由己内酰胺制备6

‑

氨基己腈的有机合成领域,具体而言,涉及一种由zsm

‑

5硅铝分子筛作为载体负载活性组分制备用于合成6

‑

氨基己腈的催化剂的方法、由该方法制备的催化剂以及使用该催化剂合成6

‑

氨基己腈的方法。

背景技术:

2.己二胺是生产尼龙66,尼龙610等聚酰胺的关键中间体,亦用于制备二异氰酸酯及作为环氧树脂,脲醛树脂的固化剂。目前主要合成路线为丁二烯

‑

氢氰酸法合成己二腈,己二腈催化还原为己二胺。近年来,随着己内酰胺产能的持续扩大,成本的持续降低,由己内酰胺直接催化胺化开环并脱水合成6

‑

氨基己腈(己二胺前体化合物,催化加氢后转变为己二胺)的研究得以持续推进。目前,由己内酰胺合成6

‑

氨基己腈主要有液相法和气相法两种,以气相法为主要研究方向。cn107739318a中公开了一种液相法合成工艺,磷酸或磷酸盐为催化剂,间歇法,己内酰胺转化率55%,6

‑

氨基己腈选择性97%,转化率较低,催化剂分离及循环使用使得工艺复杂化,装置整体效能低下。气相法工艺早年美国专利us 2234566 a中以硅胶负载铜作为催化剂,转化率低下,不足25%,6

‑

氨基己腈选择性较低,不足90%;近些年国内气相法催化剂研究得到较大重视,cn110404582a,cn111992241a,cn111672526a,cn111672494a,cn111659463a及cn111659374a等专利公开了各自的气相法催化体系制备方法,转化率与选择性比早年美国专利有较大的提高,但普遍反应温度较高,大于350℃且空速较低,根据既往实践经验,高温低空速往往易积碳而降低使用寿命。

技术实现要素:

3.为了解决以上问题,本发明提供了一种用于由己内酰胺合成6

‑

氨基己腈的催化剂的制备方法,以zsm

‑

5硅铝分子筛为载体,采用浸渍法负载一定比例的硝酸镱,硝酸钙,硝酸铜三元活性成分,经干燥成型及焙烧后制得用于合成6

‑

氨基己腈的催化剂,催化剂制备工艺简单,催化效率高,经实验检验己内酰胺单程转化率大于85%,6

‑

氨基己腈选择性大于99%,6

‑

氨基己腈时空收率大于5h

‑1(6

‑

氨基己腈g/催化剂g),720h长周期连续评价实验显示催化性能稳定且催化层无明显积碳。

4.根据本发明的一个方面,其提供了一种用于由己内酰胺合成6

‑

氨基己腈的催化剂的制备方法,其制备步骤如下:

5.1)配制硝酸镱,硝酸钙,硝酸铜三元活性成分的混合水溶液待用;

6.2)称取zsm

‑

5硅铝分子筛,并将所述分子筛加入到步骤1)所述的三元活性组分的混合水溶液中;

7.3)在25

‑

80℃的温度下浸渍4

‑

10h;

8.4)蒸干,干燥,成型,焙烧得催化剂;

9.其中,硝酸镱:硝酸钙:硝酸铜的质量比范围为1:(1

‑

20):(1

‑

20),且硝酸镱、硝酸

钙和硝酸铜的总质量与zsm

‑

5硅铝分子筛的质量比为(0.01

‑

0.4):1。

10.根据本发明的一个实施方式,在步骤1)中,三元活性组分硝酸镱:硝酸钙:硝酸铜的质量比范围为1:(4

‑

10):(5

‑

10),且硝酸镱、硝酸钙和硝酸铜的总质量与zsm

‑

5硅铝分子筛的质量比为(0.1

‑

0.25):1。

11.根据本发明的一个实施方式,在步骤2)中所述的zsm

‑

5硅铝分子筛的硅铝比20

‑

300。

12.根据本发明的一个实施方式,在步骤3)中的浸渍温度45

‑

70℃,并在震荡条件下浸渍5

‑

8h。

13.根据本发明的一个实施方式,在步骤4)中,蒸干使用蒸发器在水泵抽真空的条件下蒸干。

14.根据本发明的一个实施方式,在步骤4)中,干燥温度100

‑

120℃,干燥时间4

‑

8h,焙烧温度550

‑

600℃,焙烧时间5

‑

10h。

15.根据本发明的另一个方面,其提供了一种由上述方法制备的用于由己内酰胺合成6

‑

氨基己腈的负载型催化剂。

16.根据本发明的另一个方面,其提供了使用上述催化剂由己内酰胺合成6

‑

氨基己腈的方法,该方法包括:

17.在上述催化剂存在的条件下,使己内酰胺与氨气反应以制备6

‑

氨基己腈。

18.根据本发明的一个实施方式,其中,所述己内酰胺与氨气反应的温度为280

‑

320℃,己内酰胺质量空速5

‑

7h

‑1,己内酰胺与氨气的摩尔比为1:(10

‑

15)。

19.根据本发明的一个方面,其提供了一种用于由己内酰胺合成6

‑

氨基己腈的负载型催化剂,在该催化剂中,以元素含量计,镱:钙:铜的摩尔比为1:(10

‑

20):(10

‑

20),并以zsm

‑

5硅铝分子筛作为载体,且优选地,所述的zsm

‑

5硅铝分子筛的硅铝比20

‑

300。

20.在本发明的实施方式中,催化剂评价条件为:反应温度300℃,己内酰胺质量空速6h

‑1,体系压力不大于1mpa,将熔融的己内酰胺和氨气一起通入300℃预热器后进入300℃固定床反应体系,分析出口物料组成。连续长周期评价时间为720h。

21.有益效果

22.本发明催化剂制备方法简易,品质稳定,催化效能高,产品时空收率高,催化剂寿命长,催化剂制备设备要求低,易于工业化生产。

具体实施方式

23.以下将通过实施例和对比例说明本发明的有益效果,但实施例并不构成对本发明保护范围的限制。

24.五水合硝酸镱,购自国药集团沃凯品牌试剂,纯度99.9%;四水合硝酸钙,购自国药集团沪试品牌试剂,化学纯;三水合硝酸铜,购自国药集团沪试品牌试剂,分析纯;各种规格的zsm

‑

5催化剂订购于奥斯催化材料大连有限公司,钠型,比表面积大于350m2/g。

25.实施例1

26.催化剂制备:配制三元活性组分混合水溶液:300ml脱盐水中加入准确称量的1.0g硝酸镱,5.0g硝酸钙和5.0g硝酸铜,称取硅铝比100的zsm

‑

5分子筛100g,将分子筛载体加入到三元活性组分混合水溶液中,在65℃保温并震荡6h,水泵减压蒸除多余水分,残余固体

110℃烘4h,干燥成型,马弗炉600℃焙烧5h,获得成品催化剂。

27.催化剂催化性能评价:取5g催化剂装填于固定床反应器中,预热器装填石英砂,预热温度300℃,固定床层300℃,己内酰胺质量空速6h

‑1,己内酰胺与氨气的摩尔比为1:12,熔融的己内酰胺经由计量泵和经由质量流量计的氨气一起通入预热器混合预热并气化,混合气出预热器后进固定床进行催化反应,出固定床冷却,收集,分析出口物料组成,己内酰胺单程转化率87.1%,6

‑

氨基己腈选择性99%。

28.连续长周期评价:720h后单程转化率下降到83%,选择性不变,催化剂表面未见明显积碳,元素分析测试碳含量小于0.2%。

29.实施例2

30.除了在配制三元活性组分混合水溶液中使用的硝酸镱、硝酸钙和硝酸铜的量为1.0g硝酸镱,10.0g硝酸钙和10.0g硝酸铜以外,以与实施例1相同的方法制备催化剂。

31.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率85.2%,6

‑

氨基己腈选择性99%。

32.实施例3

33.除了在配制三元活性组分混合水溶液中使用的硝酸镱、硝酸钙和硝酸铜的量为1.0g硝酸镱,5.0g硝酸钙和10.0g硝酸铜以外,以与实施例1相同的方法制备催化剂。

34.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率86.5%,6

‑

氨基己腈选择性99%。

35.实施例4

36.除了在配制三元活性组分混合水溶液中使用的硝酸镱、硝酸钙和硝酸铜的量为1.0g硝酸镱,10.0g硝酸钙和5.0g硝酸铜以外,以与实施例1相同的方法制备催化剂。

37.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率87.5%,6

‑

氨基己腈选择性99%。

38.实施例5

39.除了使用硅铝比300的zsm

‑

5分子筛100g代替硅铝比100的zsm

‑

5分子筛100g以外,以与实施例1相同的方法制备催化剂。

40.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率85.1%,6

‑

氨基己腈选择性99%。

41.实施例6

42.除了在配制三元活性组分混合水溶液中使用的硝酸镱、硝酸钙和硝酸铜的量为1.0g硝酸镱,5.0g硝酸钙和10.0g硝酸铜,并使用硅铝比20的zsm

‑

5分子筛100g代替硅铝比100的zsm

‑

5分子筛100g以外,以与实施例1相同的方法制备催化剂。

43.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率87.5%,6

‑

氨基己腈选择性99%。

44.对比例1

45.除了使用硅胶载体100g代替硅铝比100的zsm

‑

5分子筛100g以外,以与实施例1相同的方法制备催化剂。

46.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率55%,6

‑

氨基己腈选择性81%。

47.连续长周期评价:720h后单程转化率下降到29%,选择性下降到53%,催化剂表面呈现黑色,元素分析测试碳含量达到21%

48.对比例2

49.除了在配制三元活性组分混合水溶液中使用的硝酸镱、硝酸钙和硝酸铜的量为0.01g硝酸镱,5.0g硝酸钙和5.0g硝酸铜以外,以与实施例1相同的方法制备催化剂。

50.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率55%,6

‑

氨基己腈选择性93%。

51.对比例3

52.除了在配制三元活性组分混合水溶液中使用的硝酸镱、硝酸钙和硝酸铜的量为0.01g硝酸镱,5.0g硝酸钙和5.0g硝酸铜,并使用硅铝比500的zsm

‑

5分子筛100g代替硅铝比100的zsm

‑

5分子筛100g以外,以与实施例1相同的方法制备催化剂。

53.催化剂的催化性能评价工艺与实施例1相同,结果,己内酰胺单程转化率46%,6

‑

氨基己腈选择性94%。

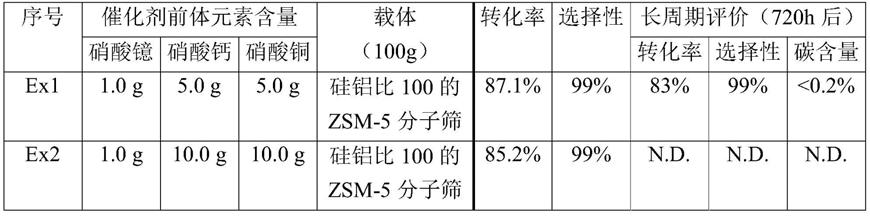

54.实施例与对比实施例的实验结果总结于下表1中。

55.表1

[0056][0057][0058]

ex:实施例

[0059]

c.ex:对比实施例

[0060]

n.d.:未测量

[0061]

以上实施例和对比例的数据表明,本发明所使用的特殊的三元活性组分的适当的质量比在催化过程中起到了恰到好处的协同作用,由己内酰胺到6

‑

氨基己腈的转化需经过

胺化开环和酰胺脱水两个步骤,其中胺化开环为决速步骤,氧化镱的存在一方面增加了酸性,同时与zsm

‑

5分子筛载体中的铝原子产生协同效应,使得胺化开环反应在较低温度下就可以快速进行,而较低的温度使得体系积碳得以抑制。zsm

‑

5分子筛载体的特殊孔道结构在催化过程中亦起到提高选择性和抑制积碳的效果。

[0062]

本发明催化剂合成工艺简易,设备要求低,催化性能卓越,适于工业化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1