选择性和再生稳定性良好的钴基单原子脱氢催化剂及利用其从石蜡制备对应烯烃的方法与流程

1.本发明涉及一种选择性和再生稳定性良好的钴基单原子脱氢催化剂和利用该脱氢催化剂从石蜡制备对应烯烃的方法。更具体地,涉及一种利用用二氧化硅对氧化锆核进行表面改性的支撑体负载单原子形式的钴的脱氢催化剂及其制备方法,并且涉及一种在所述脱氢催化剂的存在下将石蜡,具体地将硬石蜡进行脱氢反应以制备对应于其的烯烃的方法。

背景技术:

2.近年来,在支撑体上负载活性金属来使用的催化剂技术备受关注,特别是随着纳米技术的发展,正积极地进行在支撑体上负载纳米尺寸的活性金属来使用的研究。但是,纳米尺寸的活性金属具有尺寸分布宽且不规则的形态学特性,因此虽然与现有的催化剂相比活性优异,但用作催化剂时被指出引起副反应或催化剂迅速失活的现象的缺点。

3.另外,金属以单原子尺寸负载的催化剂的情况下,可以通过将金属活性位点的尺寸减少至纳米尺寸以下的原子水平来最大化催化剂活性。特别地,由于具有极其简化且理想的结构,因此提供适于对通过计算科学等获得的理论结果进行模拟而进行相关研究的优点。对此,有以下实例,将如锌(zn)、钴(co)等的过渡金属以单原子形式负载于二氧化硅等的支撑体上以用作硬石蜡的脱氢反应催化剂。此外,据报道,负载单原子形式的活性金属时,具有诸如裂纹(cracking)的最小化和在反应中抑制焦炭的形成等的优点(例如,acs catal.2014,4,4,1091-1098)。

4.但是,在上述文献等中,为了将反应物的浓度保持在低水平,使用混合气体(反应物是3%的丙烷,并且其余成分是由作为惰性气体的氩气(ar)组成的混合气体)抑制副产物的同时将石蜡尽可能选择性地转化为对应于其的烯烃,并且为了增加催化剂的寿命而在低的温度下进行反应等,难以在实际商用工艺中应用。此外,就将钴活性金属以单原子形式负载于支撑体上的催化剂的存在下进行石蜡的脱氢反应的方法而言,在高温下进行的脱氢反应中,发生由于固定在支撑体上的钴元素的相互凝聚现象或还原现象导致的钴金属的生成反应等,因此在确保长期反应稳定性或再生稳定性方面受到限制。

5.为了抑制上述问题,研究并报道了各种方法(例如,韩国专利公开号第2020-0049209号),但由于脱氢反应时持续暴露在高温下,作为支撑体的二氧化硅的强度或耐久性降低,因此随着反应的重复,收率可能会降低。

6.因此,需要一种与现有技术相比具有良好的长期反应稳定性或再生稳定性的单原子催化剂。

技术实现要素:

7.要解决的技术问题

8.在本发明的一个具体实施例中,提供一种负载单原子形式的钴(co)的催化剂及其

制备方法,所述催化剂可以改善从石蜡制备烯烃的反应中所使用的脱氢催化剂的长期反应稳定性或再生稳定性。

9.技术方案

10.根据本发明的第一方面,提供一种制备单原子形式的钴基催化剂的方法,所述方法包括以下步骤:a)用二氧化硅对氧化锆的表面或外侧部位进行表面改性以制备二氧化硅改性(silica-modified)氧化锆支撑体;b)制备所述二氧化硅改性氧化锆支撑体的水基分散体;c)在所述二氧化硅改性氧化锆支撑体的水基分散体中添加碱成分,将ph调节为至少10,从而制备经ph调节的二氧化硅改性氧化锆支撑体的水基分散体;d)另外制备具有3+的氧化值的钴前体的水溶液,并添加碱成分以制备经ph调节的钴前体水溶液;e)通过组合所述经ph调节的二氧化硅改性氧化锆支撑体的水基分散体和所述经ph调节的钴前体水溶液来制备具有3+的氧化值的钴离子的至少一部分吸附在所述二氧化硅改性氧化锆支撑体表面的水基分散体;f)去除未吸附在所述二氧化硅改性氧化锆支撑体表面的钴离子;以及g)对从所述步骤f)获得的吸附有钴离子的二氧化硅改性氧化锆支撑体进行热处理;其中,所述钴基催化剂中具有2+的氧化值的钴以孤立的单原子形式存在于所述二氧化硅改性氧化锆支撑体上,并且所述具有2+的氧化值的钴在存在于二氧化硅改性氧化锆支撑体的表面的三元羟基环中形成四面体结构并被配位。

11.根据本发明的第二个方面,提供一种脱氢催化剂,其为单原子形式的钴基催化剂,所述钴基催化剂包含:用二氧化硅对作为核的氧化锆进行表面改性的二氧化硅改性氧化锆支撑体;以及在所述二氧化硅改性氧化锆支撑体上负载的作为活性金属的钴,其中,具有2+的氧化值的钴以孤立的单原子形式存在于所述二氧化硅改性氧化锆支撑体上,并且所述具有2+的氧化值的钴在存在于所述二氧化硅改性氧化锆支撑体的表面的三元羟基环中形成四面体结构并被配位。

12.根据本发明的第三个方面,提供一种从石蜡制备烯烃的方法,所述方法包括以下步骤:提供含有硬石蜡的供应原料;在上述催化剂的存在下,在500-700℃的温度以及0.3-2巴(bar)的压力条件下,对所述供应原料进行脱氢反应;以及回收所述脱氢反应产物中对应于所述硬石蜡的烯烃。

13.有益效果

14.本发明的具体实施例的脱氢催化剂将氧化锆(zro2)作为核,并使用用二氧化硅(sio2)对该氧化锆的表面或外侧部位进行改性的支撑体,在该支撑体上负载单原子形式的钴,因此通过缘自氧化锆的良好的强度或耐久性以及钴活性位点的电特性变化,在石蜡的脱氢反应时,具体地在硬石蜡的脱氢反应时,可以改善长期反应稳定性或再生稳定性。此外,在支撑体的制备过程中,可以使用少量的二氧化硅,将氧化锆核表面或外侧部位改性为适于负载单原子形式的钴的性质,特别是可以用低廉的二氧化硅前体进行表面改性。

15.此外,本发明的具体实施例的催化剂可以在脱氢反应中对含有高含量的石蜡的供应原料也显示出良好的转化率和烯烃选择性,因此有利于商用化。

附图说明

16.图1是示出根据示例性具体实施例的对氧化锆核的表面或外侧部位进行表面改性的示例性的状态的示意图。

17.图2是示出通过将在氧化锆核(粒度:16-40目;体积为6毫升(cc))上表面改性的二氧化硅的含量分别以0重量%、2重量%和4重量%进行改变来制备的xsi@zr催化剂的扫描透射电子显微镜-能量色散谱(stem-eds)图像。

18.图3是示出通过将在氧化锆核(粒度:16-40目;体积为6毫升)上表面改性的二氧化硅的含量从1重量%变化至6重量%来制备的钴单原子催化剂的钴k-边xanes的白线强度(white line intensity)的图表。

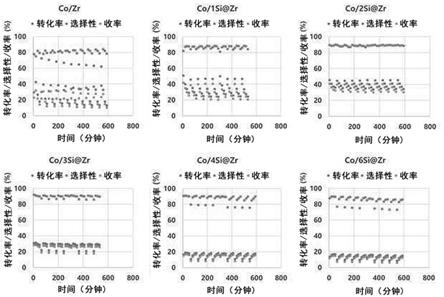

19.图4是示出在通过将在氧化锆核(粒度:16-40目;体积为6毫升)上表面改性的二氧化硅的含量从0重量%变化至6重量%来制备的钴单原子催化剂的存在下进行丙烷的脱氢反应的结果(根据时间的转化率、选择性和收率)的图表。

20.图5是示出在利用二氧化硅改性氧化锆(粒度:16-40目;体积为6毫升;二氧化硅含量:2重量%)支撑体的钴单原子催化剂的存在下进行丙烷的脱氢反应的结果(根据再生循环次数的转化率、选择性和收率)的图表。

具体实施方式

21.本发明可以通过以下说明全部实现。应理解,下述说明描述了本发明的优选的具体实施例,本发明不必限于此。此外,应理解,附图用于帮助理解本发明,本发明不限于此。

22.本说明书中使用的术语可以如下定义。

[0023]“非均相催化剂”可以是指在催化反应过程中以与反应物不同的相(phase)存在的催化剂,例如可以是指不溶解在反应介质中的催化剂。非均相催化剂的情况下,为了发生反应,至少一种反应物需要扩散并吸附在非均相催化剂的表面,并且反应后产物需要从非均相催化剂的表面脱附。

[0024]“支撑体(support)”可以是指附着有催化剂活性成分的具有高比表面积的材料(代表性的为固相材料),并且可以参与或不参与催化反应。

[0025]“氧化锆”可以包括氧化锆的各种化学计量形式,更代表性地,可以是指具有zro2的化学计量式的氧化锆。

[0026]“二氧化硅”可以是指一个硅原子与4个氧原子结合而形成的四面体结构的物质。

[0027]“改性”或“表面改性”可以理解为包括涂布(coating)和掺杂(doping)的概念,例如,可以理解为包括以混入、分散、嵌入、如岛(island)的不连续的畴(domain)、连续的畴等存在或暴露于基底(underlying)材料(基材)或基质的表面或外侧部位的形态。

[0028]“热处理(heat treatment)”考虑为是有意提升整个对象或其一部分的温度,并且根据需要可以伴随化学处理或进一步的物理处理以实现期望的特定结构和物理性质(或变化)。

[0029]“硬石蜡”可以是指碳原子数为2至5的石蜡,更具体地,可以是指碳原子数为3和4的石蜡,具体地,可以示例乙烷、丙烷、正丁烷、异丁烷、戊烷等。此外,“对应于其的烯烃”可以是指脱氢反应的供应原料中从硬石蜡去除氢分子的相同碳原子数的烯烃。

[0030]“上”或“上部”的描述可以理解为用于描述相对位置的概念而使用。因此,不仅可以包括在描述的层上直接存在其它构成要素或层的情况,而且还可以包括在其中间夹杂或存在其它层(中间层)或构成要素的情况。与其相似地,“在下侧”、“在下部”和“在下面”以及“之间”的描述也可以理解为对位置的相对概念。此外,“依次”的描述也可以理解为相对位

置的概念。

[0031]

在本说明书中,除非另有说明,描述“包含”或“包括”某构成要素时,可以是指还包括其它构成要素和/或步骤。

[0032]

脱氢催化剂和制备该脱氢催化剂的方法

[0033]

根据本发明的一个具体实施例,提供不仅可以适用于以高转化率和高选择性将含有石蜡(具体地,硬石蜡)的供应原料转化为对应于其的烯烃的脱氢反应,而且还对具有高石蜡含量的供应原料提供良好的转化特性,特别是提供一种显示出改善的长期反应稳定性或再生稳定性的单原子形式的钴基催化剂,具体地,提供一种在二氧化硅改性氧化锆支撑体上负载作为活性金属的单原子形式的钴的非均相催化剂。

[0034]

a.二氧化硅改性氧化锆支撑体的制备

[0035]

根据一个具体实施例,首先,可以提供氧化锆(zro2)作为构成支撑体的基底物质或核。对此,氧化锆可以使用本领域公知的种类或者通过公知的方法(例如,如快速沉淀(fast precipitation)、溶胶-凝胶、溶剂蒸发、水热处理等的液相反应或如气相化学合成法的气相反应等)合成的氧化锆,例如,可以在醇溶剂中水解氧化锆前体(例如,正戊醇锆(iv))来合成氧化锆。此外,氧化锆可以显示出结晶性,可以分为单斜晶系结构(m-zro2)、四方结构(t-zro2)、立方结构(c-zro2)等,本具体实施例中可以不受限制地使用本领域公知或市售中的氧化锆。

[0036]

对此,氧化锆和二氧化硅的机械物理性质可以示例为如下表1所示(azo材料(materials),https://www.azom.com)。

[0037]

[表1]

[0038][0039]

根据上表可知,与二氧化硅相比,氧化锆可以具有良好的机械物理性质。因此,在下述如石蜡的脱氢反应等的高温环境下可以抑制强度的降低,在重复的反应循环下也可以稳定地保持催化剂活性,并且有助于抑制钴单原子的凝聚。进一步地,通过改变负载的单原子形式的钴活性位点的电子特性,可以提供有利于脱氢反应的效果。

[0040]

在示例性具体实施例中,用于支撑体的氧化锆的bet比表面积可以在例如约10-300m2/g的范围内,具体为约20-150m2/g的范围内,更具体为约30-100m2/g的范围内,所述氧化锆的孔隙尺寸可以为例如约5-40nm的范围内,具体为约10-30nm的范围内,更具体为约15-25nm的范围内。此外,氧化锆的孔隙体积可以为例如约0.1-1cm3/g的范围内,具体为约0.2-0.5cm3/g的范围内,更具体为约0.25-0.3cm3/g的范围内。这种氧化锆的性质是影响钴单原子的含量和热稳定性的因素,因此在上述范围内进行调节可能是有利的。但是,本发明不限于此。

[0041]

根据一个具体实施例,在提供氧化锆作为核后,可以进行利用二氧化硅对氧化锆的表面进行改性的步骤。此时,通过二氧化硅的表面改性可以基于利用二氧化硅前体的公知的方法进行。例如,可以利用浸渍法(具体为初湿浸渍法)、溶胶-凝胶等。

[0042]

在氧化锆上进行二氧化硅表面改性的方法可以如下示例,但本发明不必限于此。

[0043]

首先,可以将二氧化硅前体(或硅源)溶解在水基介质中以制备二氧化硅前体水溶液。此时,水基介质可以为水,具体可以为蒸馏水。此外,二氧化硅前体溶液的浓度可以在例如约5-80%(重量/重量(w/w))的范围内,具体在约10-70%(w/w)的范围内,更具体在约15-60%(w/w)的范围内进行调节。

[0044]

根据示例性具体实施例,二氧化硅前体可以使用可溶性硅酸盐,例如,可以使用碱金属的硅酸盐,具体地可以使用如硅酸钠(或水玻璃)、硅酸钾等的低廉的前体或化合物。择一地可以使用作为二氧化硅前体的由si(or)4表示的烷氧基硅烷,例如,也可以使用四甲氧基硅烷、四乙氧基硅烷、苯基三甲氧基硅烷、二苯基二甲氧基硅烷、甲基三乙氧基硅烷、二甲基二乙氧基硅烷、苯基三乙氧基硅烷、二苯基二乙氧基硅烷、异丁基三甲氧基硅烷、丁基三甲氧基硅烷、异丁基三乙氧基硅烷、己基三乙氧基硅烷、氧基三乙氧基硅烷等。

[0045]

然后,可以将二氧化硅前体水溶液和氧化锆组合来制备水基分散体。根据示例性具体实施例,在二氧化硅前体水溶液和氧化锆进行组合时,二氧化硅前体:氧化锆的重量比可以调节为例如为1:约0.1-50的范围内,具体为1:约1-35的范围内,更具体为1:约3-25的范围内。此时,二氧化硅前体水溶液和氧化锆之间的接触温度不受特别限制,但是可以在例如约10-80℃下,具体地在约15-50℃下,更具体地在常温条件下进行。此外,组合或接触可以代表性地进行约0.5-5小时,更代表性地进行约1-2小时,而且可以在搅拌或不搅拌的条件下进行。可以通过这种过程形成负载二氧化硅前体的氧化锆。

[0046]

根据示例性具体实施例,可以通过对负载二氧化硅前体的氧化锆分散体进行通常的后处理步骤,例如,分离(例如,过滤、静置等)和/或精制步骤,具体为二氧化硅前体溶液的去除、洗涤(具体为水洗)和/或干燥(例如,惰性气体(例如,氮气)气氛下的干燥),获得负载二氧化硅前体的氧化锆。

[0047]

之后,可以对负载二氧化硅前体的氧化锆进行热处理,以将负载的二氧化硅前体转化为氧化物形式,即二氧化硅,其结果,可以制备作为支撑体的二氧化硅改性氧化锆。示例性地,热处理可以在约500-1200℃的温度条件下,具体地在约600-1100℃的温度条件下,更具体地在约700-1000℃的温度条件下,例如,进行约1-12小时,具体为约2-9小时,更具体为约3-5小时。此时,热处理可以在含氧气氛下进行,例如,可以在空气气氛下进行,升温速度可以在例如约0.1-30℃/分钟的范围内,具体地在约1-20℃/分钟的范围内,更具体地在约2-10℃/分钟的范围内进行调节。

[0048]

对此,二氧化硅改性氧化锆支撑体中二氧化硅的量可以在例如约0.5-10重量%的范围内,具体地在约1-6重量%的范围内,更具体地在约1.5-4重量%的范围内,特别具体地在约2-3.5重量%的范围内确定。此时,当二氧化硅的量过少时,引发丙烯选择性降低的现象,而当二氧化硅的量过多时,丙烷转化率可能会降低,因此将所述二氧化硅的量调整为上述范围内的适当的量可能是有利的。但是,这种数值范围可以被理解为示例性的。

[0049]

另一方面,二氧化硅改性氧化锆支撑体中存在于氧化锆核的表面或外侧部位的二氧化硅可以以各种形态存在。但是,为了作为后续工艺的负载单原子形式的钴,优选可以是

二氧化硅的至少一部分暴露于外部的形态。在示例性具体实施例中,二氧化硅如图1所示,可以形成为不连续的畴形态(例如,岛形态)。此时,二氧化硅的畴的尺寸可以在例如小于约50nm的范围内,具体地在小于约20nm的范围内,更具体地在小于约10nm的范围内进行调节。二氧化硅畴的尺寸可以根据在氧化锆核上负载的二氧化硅的量而变化,当二氧化硅负载量超过一定水平时,畴尺寸也会增加(例如,约20nm以上),从而可能对脱氢反应(具体地,丙烷的脱氢反应)时的转化率和/或选择性的改善产生不良影响。

[0050]

此外,根据示例性具体实施例,与未改性的氧化锆相比,用二氧化硅改性的氧化锆可以在热处理下显示出更高的比表面积(例如,可以增加至少约30%,具体可以为至少约40%,更具体可以为至少约50%),这可以看成是由于二氧化硅的引入而增加氧化锆的热稳定性的结果。

[0051]

b.负载单原子形式的钴

[0052]

根据本发明的一个具体实施例,可以使用二氧化硅改性氧化锆作为单原子形式的钴基催化剂的支撑体。对此,通过用二氧化硅对氧化锆进行表面改性,可以将暴露于氧化锆核上的二氧化硅(例如,二氧化硅畴)的表面上存在的带负电荷的sio-和具有2+的氧化值的钴离子通过静电相互作用或吸附以孤立的单原子形式结合。本发明并不受限于特定理论,但如下表2所示,虽然氧化锆支撑体的等电点高于约2的二氧化硅的等电点,但氧化锆支撑体也具有约4左右的等电点,与其它金属氧化物相比,具有低等电点,因此判断在碱性条件下可能会有利于负载钴。此外,据判断,与二氧化硅相比,氧化锆的热稳定性/机械稳定性良好,因此在支撑体上形成的钴单原子活性位点也是更稳定的。

[0053]

[表2]

[0054]

金属氧化物等电点(isoelectric point)二氧化硅2氧化锆4二氧化钛(锐钛矿(anatase))3.5二氧化钛(金红石(rutile))6.5氧化铝8-9

[0055]

此外,在本具体实施例中,使用氧化锆作为核,因此通过具有适当的形态学特性(morphology)和尺寸的二氧化硅畴,可以有效地诱导钴以单原子形式负载,并且由于支撑体的优异的热稳定性,钴可以稳定地保持单原子形式而不会凝聚或团聚。

[0056]

此时,单原子形式的钴通过存在于支撑体中的二氧化硅表面的3个羟基,在三元羟基环中形成四面体结构并被配位。这种单原子形式的钴的负载可以如下进行。

[0057]

制备上述二氧化硅改性氧化锆支撑体的水基分散体。此时,用于制备分散体(分散液)的水基介质可以为水,具体可以为蒸馏水,水基分散体中二氧化硅改性氧化锆支撑体的含量可以为例如约1-30重量%的范围内,具体为约3-20重量%的范围内,更具体为约5-10重量%的范围内。

[0058]

另一方面,二氧化硅改性氧化锆支撑体的水基分散体中添加碱成分以制备经ph调节的二氧化硅改性氧化锆分散体,二氧化硅改性氧化锆的水基分散体的ph可以调节为例如至少约10,具体地至少约11,更具体地约10.5-11.5的范围内。提高分散体的ph的理由是为了使暴露于氧化锆上的二氧化硅的表面去质子化,具体地,可以从二氧化硅表面存在的羟

基中去除氢离子使其带负电荷。即,离子在二氧化硅的零电荷点(zero charge)不被吸附并保持羟基,因此可以通过调整ph使二氧化硅表面去质子化使其显示负电荷。其结果,去质子化的二氧化硅的表面的氢氧根阴离子和存在于二氧化硅表面的羟基,具体为三元羟基在碱性水基介质中形成3个氢氧根阴离子,其可以在后续步骤中对应于钴以单原子形式固定的部位。

[0059]

根据示例性具体实施例,所述碱成分例如可以是氢氧化钠、氢氧化钾、氢氧化铵等的水溶液,具体地使用含铵的碱,更具体地使用氢氧化铵(氨水)。此时,作为添加的碱,优选使用与钴前体的水溶液组合或混合时不引起沉淀的种类。

[0060]

另一方面,根据本发明的一个具体实施例,除了上述制备经ph调节的二氧化硅改性氧化锆的水基分散体的步骤之外,可以另行进行制备钴前体的水溶液并添加碱成分以制备经ph调节的钴前体水溶液的步骤。

[0061]

对此,钴前体可以是包含具有3+的氧化值的钴(co(iii))配离子的前体,例如,可以直接使用co(nh3)6cl3,或者可以使用通过将选自co(no3)2、cocl2、co(acac)3等中的至少一种钴化合物(前体)用氨水处理后进行过滤而获得的包含钴配离子的前体。但是,为了顺利地形成钴单原子催化剂,优选可以使用可以最小化制备步骤的co(nh3)6cl3作为前体。

[0062]

在示例性具体实施例中,前体水溶液中钴前体的浓度可以为例如约0.1-20重量%的范围内,具体为约0.5-10重量%的范围内,更具体为约1-5重量%的范围内。

[0063]

此外,可以通过添加碱成分来调节钴前体溶液的ph,这也会使在后续步骤中与经ph调节的二氧化硅改性氧化锆的水基分散体组合时暴露于支撑体上的二氧化硅的表面稳定地保持去质子化的状态(即,改性的状态,使得带有负电荷),从而带正电荷的前体的钴离子(co

3+

)可以以静电吸附的方式固定在二氧化硅改性氧化锆支撑体的二氧化硅表面。

[0064]

此时,碱成分可以选择并使用与上述水基分散体的制备有关的描述的种类中的至少一种。示例性地,可以使用全部相同的碱成分或碱化合物。但是,碱成分优选使用如上所述的与钴前体的水溶液混合时不引起沉淀的种类。此外,根据示例性具体实施例,通过添加碱成分,钴前体水溶液的ph可以调节为例如至少约10,具体地至少约11,更具体地约10.5-11.5的范围内。

[0065]

制备经ph调节的co(iii)前体的水溶液时,进行与经ph调节的二氧化硅改性氧化锆的水基分散体组合的步骤。此时,可以考虑钴前体水溶液中的钴离子以单原子形式(具体为单层的单原子形式)固定在二氧化硅改性氧化锆支撑体中的二氧化硅的表面的量来确定经ph调节的钴前体水溶液和经ph调节的二氧化硅改性氧化锆的水基分散体的混合比。

[0066]

对此,钴离子可以以相当于约0.1-2重量%,具体为约0.15-1重量%,更具体为约0.2-0.4重量%的量负载于二氧化硅改性氧化锆支撑体的二氧化硅表面,但实际使用的钴前体并不能全部固定在二氧化硅改性氧化锆支撑体的二氧化硅表面,因此与理论量相比,可以溶解过量的钴(co(iii))前体。在示例性具体实施例中,以二氧化硅改性氧化锆的重量为基准,可以调节钴前体水溶液和二氧化硅改性氧化锆的水基分散体的混合比,使得钴前体可以为约0.1-10重量%的范围内,具体为约0.5-8重量%的范围内,更具体为约1-6重量%的范围内。

[0067]

根据示例性具体实施例,两种水基流体(二氧化硅改性氧化锆的水基分散体和钴前体水溶液)的组合可以在搅拌下进行,搅拌速度可以为例如约200-500rpm的范围内,具体

为约250-400rpm的范围内,而且搅拌时间可以为例如至少约3分钟,具体为至少约5分钟,更具体为约5-10分钟的范围内,但不必限于上述条件。此外,组合时的温度不受特别限定,可以设定为例如约10-40℃,具体为约20-30℃,更具体为常温。

[0068]

然后,尽可能完全去除未吸附在二氧化硅改性氧化锆支撑体表面的钴离子。这与浸渍方式的负载方法不同,是为了仅保留在二氧化硅表面通过电相互作用以单原子形式固定的钴(或co

3+

)并去除其余钴。如同通常的浸渍法,当钴前体以块(bulk)的状态附着在二氧化硅表面时,在脱氢反应中可能会引起诸如还原、凝聚等的降低活性的现象。

[0069]

考虑到上述情况,在示例性具体实施例中,可以将组合的分散体中的固形物(吸附(固定)有钴前体的二氧化硅改性氧化锆支撑体)通过如静置(settling)、过滤(filtering)等的通常的固液分离工艺进行分离,必要时可以反复进行在分离的固形物中添加水具体地添加蒸馏水并进行搅拌来再次分离固形物的过程。

[0070]

此外,对于分离的固形物,利用水具体地可以利用蒸馏水洗涤至少1次,具体地,洗涤多次,以此尽可能全部去除未被吸附且残留的钴前体。之后,干燥获得的固形物,干燥温度不受特别限定,可以设定为例如约10-40℃,具体为约20-30℃,更具体为常温。此时,钴离子的氧化状态依然保持在+3。

[0071]

作为后续步骤,对吸附(固定)有钴离子的二氧化硅改性氧化锆支撑体进行热处理,将其转化为脱氢催化剂。此时,热处理可以在含氧气氛下进行,热处理温度可以设定为例如约250-1000℃的范围内,具体为约275-800℃的范围内,更具体为约300-600℃的范围内。在本具体实施例中,对吸附(固定)有钴的二氧化硅改性氧化锆支撑体进行热处理,因此吸附在支撑体的二氧化硅表面的具有3+的氧化值的钴可以转化为具有2+的氧化值的钴。此外,在热处理过程中升温速度可以在例如约0.1-20℃/分钟的范围内,具体地在约1-10℃/分钟的范围内,更具体地在约2-5℃/分钟的范围内进行确定。

[0072]

但是,选择性地,在含氧气氛下进行热处理步骤之前,可以进行额外的干燥步骤,此时,额外的干燥温度可以为例如约50-150℃的范围内,具体为约120-150℃的范围内。在这种相对高温的干燥过程中,以3+的氧化值存在的钴的至少一部分可以预先部分还原为氧化值为2+的钴。

[0073]

对此,本发明并不受限于特定理论,但可以如下说明热处理后钴的氧化值保持在2+的理由。

[0074]

当钴为3+时,在最外层轨道中占据6个电子,因此只可以形成6个键(bond)的八面体(octahedral)。另外,当钴为2+时,在最外层轨道中存在7个电子,因此主要形成四面体(tetrahedral),但如同coo的情况,也可以形成八面体。本具体实施例的情况下,在结构上需要与三元羟基结合,因此可以看出为了形成四面体结构而变化为2+。另一方面,据判断,若要再次以3+存在,需要与周围配合形成八面体,但硅(si)是除四面体之外不具有其它结构的元素,因此与周围环境不符合,无法转化为3+的钴。此外,据判断,失活是由于与si的连接(连通(communication))被切段而单独以co金属凝聚,因此与氧接触形成氧化物时,可能会成为包含3+的钴的co3o4。

[0075]

此外,热处理时间只要是3+的钴转化为2+的钴的充分的时间,则不作特别限制,但是可以为例如约2-12小时的范围内,具体为约2.5-8小时的范围内,更具体为约3-4小时的范围内。

[0076]

在上述热处理步骤中,由于加热至预定温度以上,因此转化的氧化值为2+的钴即使在含氧(或氧化)气氛(或煅烧气氛)下持续进行热处理,也不会再次转化为氧化值为3+的钴,这是因为作为单原子需要保持四面体结构。此外,即使催化剂用于在预定温度以上操作的脱氢反应中的情况下,这种氧化状态也不会改变,这表明本具体实施例的催化剂具有抗还原性。特别地,根据一个具体实施例的钴单原子催化剂通过由氧化锆构成二氧化硅(具体地,二氧化硅畴)的基底结构,因此在脱氢反应过程中在长期反应稳定性或再生稳定性方面提供有利的特性。

[0077]

本发明并不受限于特定理论,催化剂中的钴保持单原子形式,但随着钴活性位点的电特性由于基底的氧化锆的存在而改变,因此可以认为活性、选择性和/或稳定性被调节为有利于后述的脱氢反应。即,仅使用氧化锆作为支撑体时,钴单原子的电子密度低,因此钴强烈吸附在反应物/产物,结果丙烷转化率增加,而丙烯的选择性降低,从而焦炭的形成增加。但是,在氧化锆核上结合二氧化硅而形成的钴单原子的电子密度增加,钴相对弱地吸附在反应物/产物,结果丙烷转化率降低,而丙烯选择性增加,并且还可以抑制焦炭的形成。

[0078]

根据示例性具体实施例,脱氢催化剂中钴的含量(负载量)可以为例如约0.05-2重量%的范围内,具体为约0.1-1.5重量%的范围内,更具体为约0.15-1重量%的范围内,特别具体为约0.2-0.4重量%的范围内。

[0079]

脱氢反应

[0080]

根据本发明的另一个具体实施例,提供一种利用上述单原子形式的钴基催化剂,通过脱氢反应,将石蜡具体地将硬石蜡(更具体为碳原子数为2-5的硬石蜡)转化成对应的烯烃的工艺。特别地,硬石蜡可以含有丙烷。对此,供应原料可以以气相提供。

[0081]

此时,需要注意的是,应用上述催化剂时,即使使用石蜡含量高的供应原料,也可以实现良好的转化率和选择性。示例性地,供应原料中的石蜡含量可以为例如至少约50体积%,具体为至少约70体积%,更具体为至少约80体积%,进一步地可以为超过约99体积%的水平。这不同于在与现有的单原子催化剂(例如,zn催化剂)有关的实验中对含有最多约20体积%的石蜡的供应原料进行脱氢反应的情况。

[0082]

在示例性具体实施例的脱氢反应中,反应温度可以为例如约500-700℃的范围内,具体为约550-650℃的范围内,更具体为约570-620℃的范围内,并且反应压力可以在例如约0.3-2巴(bar)的范围内,具体地在约0.4-1.5bar的范围内,更具体地在约0.5-1bar的范围内进行调节。此外,标准状态下的气时空速(ghsv)可以在例如约100-2000小时(hr)-1

的范围内,具体地在约200-1500小时-1

的范围内,更具体地在约300-1000小时-1

的范围内确定。可以考虑供应原料中的石蜡的种类、催化剂中活性金属(钴)的负载量等来改变上述脱氢反应条件。

[0083]

根据示例性具体实施例,在脱氢反应工艺中,转化率和选择性分别可以为例如至少约30%(具体为至少约40%,更具体为至少约45%)的水平,并且可以为至少约70%(具体为至少约80%,具体为至少约85%)的水平。

[0084]

根据下述实施例,可以更明确地理解本发明,下述实施方案仅用于例示本发明,并不用于限制本发明的范围内。

[0085]

实施例

[0086]

本实施例中丙烷的转化率和选择性是根据以下数学式1和数学式2来计算。

[0087]

[数学式1]

[0088][0089]

[数学式2]

[0090][0091]

制备例1

[0092]

首先,使用市售中的氧化锆(圣戈班(saint-gobain)公司的sz31164;比表面积:85m2/g,孔隙体积:0.29cm3/g,孔隙尺寸:8.60nm)作为核,以10g分别准备五个批次(batch)的氧化锆(氧化锆粒度:16-40目;体积为6毫升)。

[0093]

另外,在烧杯中,将0.483g、0.966g、1.449g、1.932g和2.898g的na2sio3·

9h2o分别溶解在4ml的蒸馏水中,使得混入准备的氧化锆的二氧化硅的含量分别为1重量%、2重量%、3重量%、4重量%和6重量%,从而制备二氧化硅前体水溶液。

[0094]

然后,将二氧化硅前体水溶液分别加入到上述准备的10g的氧化锆中,然后利用滚轴混合器混合1小时。之后,在80℃的烘箱中进行干燥,以获得负载二氧化硅前体的氧化锆。

[0095]

以5℃/分钟的升温速度将如上所述获得的负载二氧化硅前体的氧化锆升温至750℃,然后在空气中进行热处理3小时,以分别制备1重量%、2重量%、3重量%、4重量%和6重量%的二氧化硅改性氧化锆支撑体。根据二氧化硅含量,分别命名为1si@zr、2si@zr、3si@zr、4si@zr和6si@zr。

[0096]

制备例2

[0097]

将制备例1中制备的10g的xsi@zr(x=1、2、3、4、6)支撑体分别分散于100ml的蒸馏水中,添加28重量%的浓氨水(samchun chemicals公司),将分散体的ph调节为11,以分别制备经ph调节的xsi@zr(x=1、2、3、4、6)水基分散体。

[0098]

另外,在烧杯中,将0.5g的钴前体(co(nh3)6cl3)溶解于50ml的蒸馏水中,添加28重量%的浓氨水(samchun chemicals公司),将ph调节为11,以分别制备经ph调节的钴前体水溶液。

[0099]

然后,将经ph调节的钴前体水溶液迅速地分别添加到经ph调节的xsi@zr水基分散体中并在常温下搅拌30分钟。使搅拌的样品静置5分钟,然后弃去液相,然后再次倒入200ml的蒸馏水并搅拌10分钟,然后将样品进行减压过滤,并用蒸馏水洗涤数次。

[0100]

过滤的样品分别在常温下进行干燥,然后在125℃下再次进行干燥。以5℃/分钟的升温速度将干燥的样品升温至300℃,然后在空气中进行热处理3小时,以分别制备脱氢催化剂(co/1si@zr催化剂、co/2si@zr催化剂、co/3si@zr催化剂、co/4si@zr催化剂和co/6si@zr催化剂)。

[0101]

比较制备例1

[0102]

将10g的市售中的氧化锆(圣戈班(saint-gobain)公司的sz31164;比表面积:85m2/g,孔隙体积:0.29cm3/g,孔隙尺寸:8.60nm)(氧化锆粒度:16-40目;体积为6毫升)分散于100ml的蒸馏水中,并在所述氧化锆水基分散体中添加28重量%的浓氨水(samchun chemicals公司),将分散体的ph调节为11,以制备经ph调节的氧化锆水基分散体。

[0103]

另外,在烧杯中,将0.5g的钴前体(co(nh3)6cl3)溶解于50ml的蒸馏水中,添加28重量%的浓氨水(samchun chemicals公司),将ph调节为11,以制备经ph调节的钴前体水溶液。

[0104]

然后,将经ph调节的钴前体水溶液迅速地添加到经ph调节的氧化锆水基分散体中并在常温下搅拌30分钟。使搅拌的样品静置5分钟,然后弃去液相,然后再次倒入200ml的蒸馏水并搅拌10分钟,然后将样品进行减压过滤,并用蒸馏水洗涤数次。

[0105]

过滤的样品在常温下进行干燥,然后在125℃下再次进行干燥。以5℃/分钟的升温速度将干燥的样品升温至300℃,然后在空气中进行热处理3小时,以制备脱氢催化剂(co/zr催化剂)。

[0106]

利用电感耦合等离子体发射光谱法(icp-oes)分别对根据制备例2和比较制备例1中制备的催化剂(co/zr、co/1si@zr、co/2si@zr、co/3si@zr、co/4si@zr和co/6si@zr)中的二氧化硅含量和钴含量进行分析,并将其结果示于下表3中。

[0107]

[表3]

[0108]

催化剂sio2含量(重量%)co含量(重量%)co/zr00.2co/1si@zr0.80.2co/2si@zr1.50.2co/3si@zr2.80.2co/4si@zr3.90.2co/6si@zr5.60.2

[0109]

实验例1

[0110]

利用扫描透射电子显微镜-能量色散谱法(stem-eds)对本实验例中制备的zr、2si@zr和4si@zr的二氧化硅的畴尺寸进行分析,并将其结果示于图2中。

[0111]

根据上述附图,引入4重量%以上的二氧化硅时,观察到具有20-50nm范围的尺寸的二氧化硅畴。另一方面,当含有小于4重量%的二氧化硅时,通过stem-eds观察不到具有20-50nm范围的尺寸的二氧化硅畴,这表明二氧化硅畴的尺寸小于20nm。

[0112]

实验例2

[0113]

在本实验例中,对根据氧化锆中引入二氧化硅并进行热处理的比表面积的变化趋势进行分析,并将其结果示于表4中。分析是利用麦克默瑞提克(micromeritics)3felx设备进行测量,对于所有样品,分析前在573k下脱气(degassing)12小时。在液氮温度(77k)下测量氮气吸附-脱附等温线。测量结果,确认了与未引入二氧化硅的氧化锆相比,引入二氧化硅的氧化锆在1023k的热处理后的比表面积更高。

[0114]

[表4]

[0115][0116][0117]

实验例3

[0118]

在本实验例中,对于根据氧化锆中引入二氧化硅而生成的co/xsi@zr(x=1-6)比较co k-边xanes光谱的白线强度,从而比较钴单原子的电子密度,并将其结果示于图3中。此时,分析在浦项放射光加速器研究所(pal)8c光束线(beamline)下进行。

[0119]

参考上述附图,确认了随着二氧化硅含量的增加,钴k-边xanes的白线强度逐渐降低,由此确认了钴单原子的电子密度增加。

[0120]

实验例4

[0121]

在本实验例中,在分别在制备例2和比较制备例1中制备的钴基催化剂(co/zr、co/1si@zr、co/2si@zr、co/3si@zr、co/4si@zr和co/6si@zr)的存在下,进行用于从含有高含量的石蜡的反应物气体合成烯烃的脱氢反应。

[0122]

用于评价催化剂的脱氢反应使用3/4英寸的石英管反应器(催化剂装载区域的直径为3/4英寸,除此之外的管的直径为1/4英寸)来进行。利用质量流量控制器(mass flow controller)调节各气体流量,通过在线气相色谱分析装置(50m hp-plot色谱柱)分析经过反应器的产物气体。

[0123]

分别称量6毫升的催化剂,用石英棉支撑体将所述催化剂支撑在反应管中心部,然后以100毫升/分钟的流量通入n2(99.999%,dig airgas公司),并以5℃/分钟的速度从常温升温至590℃。之后,为了稳定化,在相同的温度下保持1小时。

[0124]

为了石蜡的脱氢反应,以20毫升/分钟通入作为反应物气体的99.5%的丙烷(rigas公司),并以30毫升/分钟通入n2(99.999%,dig airgas公司),使得供应原料中丙烷的摩尔分数为40%。反应在590℃以及常压下进行,以15分钟的间隔,利用火焰离子化检测器(flame ionization detector,fid)分析经过反应器的产物气体的组成。反应1小时后在相同的温度下在空气(air)气氛中将催化剂再生30分钟,在反应和再生之间通入n2(99.999%,dig airgas公司)15分钟。将反应结果(根据时间的转化率、选择性和收率)示于图4中。此时,根据时间,每4个点构成一个循环。测量4个点(1小时)后进行再生,后续测量的4个点构成下一个循环。因此,各自的4个点中的第一个点相当于初始转化率/选择性/收率。

[0125]

参考所述附图,进行脱氢反应的结果,使用未经二氧化硅改性氧化锆支撑体来制备的钴负载催化剂(co/zr)的情况下,初始转化率为80%的水平,非常高,但丙烯选择性为30%的水平,为低水平。此外,随着再生的进行,降低至60%的水平,并且初始转化率也降低。

[0126]

另一方面,当二氧化硅改性氧化锆支撑体中二氧化硅含量为2重量%时(co/2si@zr),初始转化率大约为46%的水平,但选择性为90%的水平,尽管进行了催化剂的再生,但也没有观察到初始转化率和选择性的降低。

[0127]

此外,当二氧化硅改性氧化锆支撑体中二氧化硅含量为4重量%时(co/4si@zr),选择性得到保持,但转化率逐渐降低,当二氧化硅含量为6重量%时(co/6si@zr),观察到转化率进一步降低的现象。

[0128]

实验例5

[0129]

在本实验例中,在实验例1中显示出最良好的结果的co/2si@zr催化剂的存在下,进行200次的丙烷的脱氢反应和催化剂再生实验。与商用丙烷脱氢工艺(catofin)类似,反应进行15分钟,然后在相同的温度下在空气气氛中将催化剂再生15分钟,在反应和再生之间通入n2(99.999%,dig airgas公司)15分钟。将200次的催化反应-再生结果示于图5中。

[0130]

参考上述附图,可以确认转化率和选择性保持恒定而与催化剂的循环回收无关。

[0131]

本领域技术人员可以容易地利用本发明的简单的变形或改变,可以认为这种变形或改变均属于本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1