一种耐溶剂正渗透复合膜及其制备方法和应用

1.本发明涉及正渗透膜分离技术领域,具体是一种耐溶剂正渗透复合膜及其制备方法和应用。

背景技术:

2.正渗透技术作为一项水处理技术,被广泛应用于废水处理、海水淡化和果汁浓缩等领域。但现有商业化的正渗透复合膜为三层结构:选择分离层、多孔支撑层以及无纺布衬底。其中多孔支撑层大多采用聚砜、聚醚砜等材料,该原料长期依赖进口,价格较高,且无法长期在有机溶剂环境下稳定运行,导致其在有机溶剂环境下稳定性差。为了解决现有商业化正渗透复合膜的有机溶剂稳定性差和成本较高等问题,亟需开发一种耐有机溶剂、多孔、成本低、机械性能强的正渗透复合膜,取代现有的商业化正渗透复合膜,降低正渗透复合膜的生产成本,以便于实现大规模的商业化生产,以及拓展有机溶剂分离过程中的正渗透应用。

技术实现要素:

3.本发明所要解决的技术问题是,针对现有技术的不足,提供一种耐溶剂正渗透复合膜及其制备方法和应用。

4.本发明解决上述技术问题所采用的技术方案为:一种耐溶剂正渗透复合膜,该正渗透复合膜具有由分离层和多孔支撑层构成的上下两层复合结构,所述的分离层的材料为聚酰胺,所述的多孔支撑层的材料为高密度聚乙烯、聚四氟乙烯和全氟乙烯

‑

丙烯共聚物中的至少一种。

5.本发明耐溶剂正渗透复合膜,其多孔支撑层具有耐溶剂稳定性、高孔隙率、高机械强度等特点,与多孔支撑层复合的分离层具有耐溶剂稳定性、高溶剂渗透性、高溶质选择性等特点。本发明耐溶剂正渗透复合膜具有溶剂稳定性优异、机械性能强、使用寿命长等特点,在有机溶剂的正渗透分离过程中,尤其是醇类溶剂的正渗透分离过程中具有良好的应用前景。

6.上述正渗透复合膜能够长期稳定在以下有机溶剂中:醇类、二甲基甲酰胺、二甲基乙酰胺、n

‑

甲基吡咯烷酮、二甲基亚砜或四氢呋喃。

7.上述耐溶剂正渗透复合膜的制备方法,包括以下步骤:

8.1)以高密度聚乙烯、聚四氟乙烯和全氟乙烯

‑

丙烯共聚物中的至少一种材料为原料制备多孔支撑层;

9.2)对步骤1)得到的多孔支撑层进行亲水性改性,并用无水乙醇和去离子水清洗改性反应后的多孔支撑层表面,再将洗净后的多孔支撑层浸泡在异丙醇中12h,备用;

10.3)将步骤2)得到的多孔支撑层从异丙醇中取出,放入浓度为3.4wt%的间苯二胺的水

‑

溶剂混合溶液中反应20min,再将多孔支撑层取出并利用气刀吹掉多孔支撑层表面多余的溶液,然后将多孔支撑层放入浓度为0.15wt%的均苯三甲酰氯的正己烷溶液中2min,

最后取出并在烘箱中60℃热处理20min,即得到具有由分离层和多孔支撑层构成的上下两层复合结构的正渗透复合膜。

11.作为优选,所述的水

‑

溶剂混合溶液为水

‑

乙醇混合溶液、水

‑

甲醇混合溶液或水

‑

异丙醇混合溶液。

12.上述耐溶剂正渗透复合膜在有机溶剂正渗透分离过程中的应用。

13.作为优选,所述的有机溶剂正渗透分离过程为醇类溶剂的回收过程或醇类溶剂中的药物浓缩过程。

14.与现有技术相比,本发明具有如下优点:本发明耐溶剂正渗透复合膜具有溶剂稳定性优异、机械性能强、使用寿命长等特点,在有机溶剂的正渗透分离过程中,尤其是醇类溶剂的正渗透分离过程和醇类溶剂中的药物浓缩过程中具有良好的应用前景。

具体实施方式

15.以下结合实施例对本发明作进一步详细描述。

16.实施例1的耐溶剂正渗透复合膜,具有由聚酰胺(pa)分离层和高密度聚乙烯(pe)多孔支撑层构成的上下两层复合结构,该耐溶剂正渗透复合膜的制备方法,包括以下步骤:

17.1)以高密度聚乙烯(pe)为原料,利用商业已知的湿法或干法工艺制备多孔支撑层;

18.2)对步骤1)得到的多孔支撑层进行高压电晕放电改性,电晕处理的电压介于1~5kv之间,处理时间为3~5min,并用无水乙醇和去离子水清洗改性反应后的多孔支撑层表面,再将洗净后的多孔支撑层浸泡在异丙醇中12h,备用;

19.3)将步骤2)得到的多孔支撑层从异丙醇中取出,放入浓度为3.4wt%的间苯二胺的水

‑

乙醇混合溶液中反应20min,再将多孔支撑层取出并利用气刀吹掉多孔支撑层表面多余的溶液,然后将多孔支撑层放入浓度为0.15wt%的均苯三甲酰氯的正己烷溶液中2min,最后取出并在烘箱中60℃热处理20min,即得到具有由分离层(<100nm)和多孔支撑层(<10μm)构成的上下两层复合结构的耐溶剂正渗透pa

‑

pe复合膜。

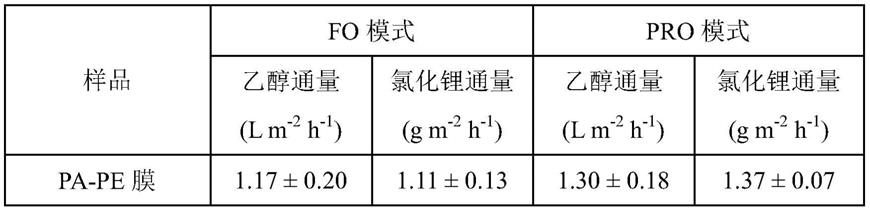

20.在25℃下,对所制备的耐溶剂正渗透复合膜进行性能评价。

21.测试方式1为:采用错流过滤的方式,以无水乙醇为原料液,以1mol l

‑1的氯化锂

‑

乙醇溶液为驱动液,测试时长为10h,测试三次取平均值,测试结果如表1所示。

22.表1

[0023][0024]

测试方式2为:采用错流过滤的方式,以100ppm土霉素

‑

乙醇溶液为原料液,以1mol l

‑1的氯化锂

‑

乙醇溶液为驱动液,测试时长为24h,测试三次取平均值,测试结果如表2所示。

[0025]

表2

[0026]

样品乙醇通量(l m

‑2h

‑1)土霉素截留率(%)

pa

‑

pe膜1.80

±

0.0899.52

[0027]

耐溶剂稳定性测试:将制备的耐溶剂正渗透复合膜浸泡在二甲基甲酰胺(dmf)溶剂中30天,取出后按测试方式2重新进行性能测试,测试结果如表3所示。

[0028]

表3

[0029]

样品乙醇通量(l m

‑2h

‑1)土霉素截留率(%)pa

‑

pe膜2.10

±

0.1198.83

[0030]

实施例2的耐溶剂正渗透复合膜,具有由聚酰胺(pa)分离层和全氟乙烯

‑

丙烯共聚物(fep)多孔支撑层构成的上下两层复合结构,该耐溶剂正渗透复合膜的制备方法,包括以下步骤:

[0031]

1)以全氟乙烯

‑

丙烯共聚物(fep)为原料,利用商业已知的熔融挤出拉伸工艺制备多孔支撑层;

[0032]

2)对步骤1)得到的多孔支撑层进行化学改性,即:将fep多孔支撑层浸入到2g l

‑1的多巴胺的水

‑

乙醇混合溶液中,其中乙醇浓度为10ppm,在烘箱中37℃下反应24h后取出多孔支撑层,用无水乙醇和去离子水清洗改性反应后的多孔支撑层表面,再将洗净后的多孔支撑层浸泡在异丙醇中12h,备用;

[0033]

3)将步骤2)得到的多孔支撑层从异丙醇中取出,放入浓度为3.4wt%的间苯二胺的水

‑

乙醇混合溶液中反应20min,再将多孔支撑层取出并利用气刀吹掉多孔支撑层表面多余的溶液,然后将多孔支撑层放入浓度为0.15wt%的均苯三甲酰氯的正己烷溶液中2min,最后取出并在烘箱中60℃热处理20min,即得到具有由分离层(<150nm)和多孔支撑层(<30μm)构成的上下两层复合结构的耐溶剂正渗透pa

‑

fep复合膜。

[0034]

在25℃下,对所制备的耐溶剂正渗透复合膜进行性能评价。

[0035]

测试方式1为:采用错流过滤的方式,以无水乙醇为原料液,以1mol l

‑1的氯化锂

‑

乙醇溶液为驱动液,测试时长为10h,测试三次取平均值,测试结果如表4所示。

[0036]

表4

[0037][0038]

测试方式2为:采用错流过滤的方式,以100ppm土霉素

‑

乙醇溶液为原料液,以1mol l

‑1的氯化锂

‑

乙醇溶液为驱动液,测试时长为24h,测试三次取平均值,测试结果如表5所示。

[0039]

表5

[0040]

样品乙醇通量(l m

‑2h

‑1)土霉素截留率(%)pa

‑

fep膜2.80

±

0.0798.48

[0041]

耐溶剂稳定性测试:将制备的耐溶剂正渗透复合膜浸泡在二甲基甲酰胺(dmf)溶剂中30天,取出后按测试方式2重新进行性能测试,测试结果如表6所示。

[0042]

表6

[0043]

样品乙醇通量(l m

‑2h

‑1)土霉素截留率(%)pa

‑

fep膜3.60

±

0.1397.63

[0044]

以上内容仅仅是对本发明的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1