一种高延展性耐氧化微孔疏水膜及其制备方法和应用

1.本发明属于高分子材料科学与膜分离技术领域,涉及一种高分子聚合物分离膜的制备方法,更具体地涉及一种聚丙烯/乙烯丙烯共聚物共混高延展性耐氧化微孔疏水膜的制备方法和应用。

背景技术:

2.微孔疏水膜可以作为膜接触器的传递介质应用于多种新型膜分离过程,包括膜蒸馏、膜萃取、膜吸收、膜汽提和膜吸附等。膜蒸馏(membrane distillation,md)是溶液中溶剂或溶质的蒸发过程,相比于其他膜分离技术,技术的优势在于可以低温常压下操作,有效利用廉价能源(如太阳能、工业废热、余热)在能源日益紧张的当今社会具有很大的竞争力。md在浓缩高盐水溶液的工业过程中具有很大的优势,可将其浓缩到近饱和溶液,另外,膜蒸馏过程在分离挥发性酸、水和盐的多元水溶液体系,具有传统蒸发过程不可比拟的能耗和运维成本优势。

3.md过程的核心部件是分离膜,其在膜形态上一般可分为平板膜与中空纤维膜。热致相法制备的平板膜和中空纤维膜制备简单,实验上将聚合物在一定温度下溶于稀释剂中,形成均相铸膜液,经过计量泵定量输入至特定尺寸的模头(狭缝、双层或多层中空管)挤出,控制铸膜液温度下降速度,使聚合物结晶成膜,成膜后,采用溶剂萃取出膜中的稀释剂,干燥后得到所需的聚丙烯疏水膜。

4.聚四氟乙烯、聚偏氟乙烯、聚丙烯(pp)是目前膜蒸馏常用的疏水膜材料,其中聚丙烯是一种有较高结晶度的非极性塑料,具有良好的化学稳定性、耐酸碱性、高疏水性以及强热稳定性,同时价格低廉,在国内外都有广泛的研究。但聚丙烯成膜后机械性能不足,韧性差,尤其对于中空纤维膜这种膜形态,聚丙烯的缺陷表现得尤为突出。在实际应用中发现,通常寿命有1年以上的pp中空纤维膜在md处理海水的过程中,使用6个月就由于pp膜韧性降低、机械强度减小而无法使用,这限制了pp中空纤维膜在md领域的应用。分析原因,中空纤维膜膜组件的组装通常是将2

‑

6米的纤维膜束装入壳体内,在端口用特殊配方的环氧树脂粘结密封,纤维膜与环氧树脂的交界处是膜最脆弱的地方,环氧树脂固化后硬度要远大于膜材料并且有一定的形变,因此完成膜组件组装密封后,环氧树脂会向膜材料内嵌入一定的深度,对膜造成损伤。另外,环氧树脂的固化过程会释放大量的热,这无疑对膜的机械性能、抗氧化性能提出了更高的要求。同样,尽管pp聚合物热复合于无纺布表面,氧化后,体现为聚合物粉化或出现大量裂纹,且疏水性下降,严重影响疏水膜的分离性能。

5.因此,提高聚丙烯膜延展性和抗氧化性,是人们所希望的。

6.为了解决以上问题,提出本发明。

技术实现要素:

7.针对现有技术的不足,本发明的目的是提供一种聚丙烯/乙丙橡胶共混高延展性耐氧化微孔疏水膜的制备方法。本发明制备的疏水膜具有较高的韧性和断裂伸长率,兼具

抗氧化性,在氧化条件下使用依然有很高的使用寿命。膜孔径在0.1~0.3μm,孔径分布较窄,膜孔径均匀,孔隙率在55%~75%,透气性高,疏水角稳定在118

°

~123

°

,是一种优良的md分离膜。更为关键的是,本发明制备的疏水膜所用的膜材料:聚丙烯和乙丙橡胶,应用广泛,成本低廉,且制备过程操作简便。本发明在未提高成本的前提下极大地提高了pp疏水微孔膜在实际应用过程的使用寿命,突破了pp材料的疏水膜在md领域的应用的瓶颈问题。

8.本发明第一方面提供一种高延展性耐氧化微孔疏水膜,所述微孔疏水膜的成膜聚合物包括以下重量百分比的原料:

9.聚丙烯59%~89%

10.乙烯丙烯共聚物10%~40%

11.抗氧剂0.4%~5%。

12.所述疏水聚丙烯微孔膜可以是平板膜和中空纤维膜;

13.所述微孔疏水膜的膜孔孔径为0.1~0.3微米。

14.优选地,所述的乙烯丙烯共聚物,不局限于含有不同质量浓度的二元乙丙橡胶、三元乙丙橡胶或其他乙烯丙烯聚合体的高分子树脂中的一种或多种混合。

15.优选地,所述的抗氧剂为1,3,5

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苄基)均三嗪

‑

2,4,6

‑

(1h,3h5h)三酮、四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、2,4

‑

二(十二烷基硫甲基)

‑6‑

甲基苯酚、n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺、2,2

’‑

硫代双[3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸酯]、二缩三乙二醇双[β

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酸酯]、双(2,4

‑

二叔丁基苯酚)季戊四醇二亚磷酸酯、季戊四醇二亚磷酸二硬脂基酯、对甲酚和双环戊二烯共聚物、2,2'

‑

亚甲基双(4

‑

甲基

‑6‑

叔丁基苯酚)中的一种或多种。

[0016]

优选地,所述乙烯丙烯共聚物的熔指需与所选择的聚丙烯聚合体熔指相当或略小于聚丙烯聚合物,且质量浓度为聚丙烯质量浓度的1/3~1/8,优选1/6。

[0017]

优选地,所述微孔疏水膜的成膜聚合物物料聚丙烯、乙烯丙烯共聚物和抗氧剂通过依次通过搅拌机、单螺杆、双螺杆混合、熔融后挤出、造粒得到制备所述微孔疏水膜聚合物原料。搅拌机、单螺杆、双螺杆三步骤搅拌混合也是本发明的关键,在本发明高延展性耐氧化微孔疏水膜制备过程中,制膜的原料是粒料,抗氧剂是粉料,存在混合不均匀的问题。所以本发明采用的是搅拌机混合,再用单螺杆挤出机共混造粒,最后用双螺杆挤出机熔融稀释制膜,可以更有利的解决物料混合不均匀的问题,更关键的是,本发明采用的搅拌机混合,单螺杆挤出机共混造粒,双螺杆挤出机熔融稀释制膜,三步混合过程,其中搅拌机是预混合;单螺杆挤出机将聚丙烯、乙烯丙烯共聚物、抗氧剂熔融混合并造粒得到制膜所需要的聚合物材料;双螺杆挤出机将由单螺杆挤出机得到的粒料和稀释剂熔融混合得到铸膜液。三步混合中,每步均具有强混合作用,且具有不同的功能。

[0018]

本发明第二方面提供一种本发明第一方面所述的高延展性耐氧化微孔疏水膜,本发明热致相法制备pp/epr(epdm)共混高延展性耐氧化疏水微孔中空纤维膜的步骤如下:

[0019]

(1)将pp粒料和乙丙橡胶粒料按质量比8:1~3:1,抗氧剂添加量0.4%~2.5%,在搅拌机内混合均匀;

[0020]

(2)将步骤(1)所得混料通过单螺杆挤出机熔融挤出并造粒,得到制备中空纤维膜改性聚合物物料;

[0021]

(3)配制制膜过程所用稀释剂和芯液,稀释剂为邻苯二甲酸二丁酯和豆油质量比4:6~8:2混合(优选7:3),芯液为液体石蜡和豆油质量比2:8~9:1(优选5:5)混合;

[0022]

(4)将聚合物物料和稀释剂分别由固料加料系统、液体加料系统加入双螺杆挤出机,混合物通过螺杆之间的转动和切向力快速形成均一铸膜液。固液加料量由电机及泵频率控制,进而控制聚合物物料和稀释剂的比例,固含量控制子26%~45%(优选28%~31%);

[0023]

(5)由(4)双螺杆挤出机的得到的铸膜液通过计量泵进入喷丝头,进料速率为压力控制,控制范围0.2~0.6mpa,芯液通过芯液计量泵进入喷丝头,控制流速范围为8~35ml/min;

[0024]

(6)喷丝头结构为单孔纺丝,控制出料速度为40g/min。热膜丝进入到凝固浴水槽进行相分离过程,经过一定的滚轮拉伸牵引作用,自动收丝到滚轮上,形成原始膜丝;

[0025]

(7)将固化后的中空纤维膜置于萃取剂(正己烷)中萃取12h,再置于乙醇中萃取12h,相互交替萃取共72h。至稀释剂完全脱除,取出萃取干净的膜置于60℃的恒温干燥箱中恒温脱除萃取过程中残留的挥发性萃取剂12h,随后即可得到pp/epr(epdm)共混高延展性耐氧化疏水微孔中空纤维膜样品。

[0026]

本发明第三方面提供一种本发明第一方面所述的高延展性耐氧化微孔疏水膜,本发明热致相法制备pp/epr(epdm)共混高延展性耐氧化疏水微孔平板膜的步骤如下:

[0027]

(1)将pp粒料和乙丙橡胶粒料按质量比8:1~3:1,抗氧剂添加量0.4%~2.5%,在搅拌机内混合均匀;

[0028]

(2)将步骤(1)所得混料通过单螺杆挤出机熔融挤出并造粒,得到制备中空纤维膜改性聚合物物料;

[0029]

(3)将(2)得到的改性聚合物物料按照质量分数20%~45%和稀释剂在反应器中搅拌混合,释剂为邻苯二甲酸二丁酯和豆油质量比4:6~8:2混合(优选7:3);

[0030]

(4)向反应器中通入氮气保护并加热至160~240℃,搅拌充分,静置2小时以上脱泡,得到均相铸膜液;

[0031]

(5)将(4)所得铸膜液涂覆于聚酯无纺布表面刮成平板状,然后进入0得铸膜液涂覆水浴/油浴中冷却固化。

[0032]

(6)将固化后的平板膜置于萃取剂(正己烷)中萃取12h,再置于乙醇中萃取12h,相互交替萃取共72h。至稀释剂完全脱除,取出萃取干净的膜置于60℃的恒温干燥箱中恒温脱除萃取过程中残留的挥发性萃取剂12h,随后即可得到pp/epr(epdm)共混高延展性耐氧化微孔疏水平板膜样品。

[0033]

上述抗氧剂为1,3,5

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苄基)均三嗪

‑

2,4,6

‑

(1h,3h5h)三酮、四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、2,4

‑

二(十二烷基硫甲基)

‑6‑

甲基苯酚、n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺、2,2

’‑

硫代双[3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸酯]、二缩三乙二醇双[β

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酸酯]、双(2,4

‑

二叔丁基苯酚)季戊四醇二亚磷酸酯、三[2,4

‑

二叔丁基苯基]亚磷酸酯、季戊四醇二亚磷酸二硬脂基酯、对甲酚和双环戊二烯共聚物、2,2'

‑

亚甲基双(4

‑

甲基

‑6‑

叔丁基苯酚)中的一种或多种。

[0034]

本发明第四方面提供一种本发明第一方面所述的高延展性耐氧化微孔疏水膜用

于膜蒸馏过程的应用。

[0035]

本发明第五方面提供一种提高聚丙烯膜延展性和抗氧化性的方法,向所述聚丙烯膜的原料中加入乙烯丙烯共聚物和抗氧剂,并采用本发明第二方面或者本发明第三方面所述的制备方法制备得到高延展性耐氧化微孔疏水膜。

[0036]

本发明第六方面提供一种使得聚丙烯膜在氧化后还能保持延展性的方法,向所述聚丙烯膜的原料中加入乙烯丙烯共聚物和抗氧剂,并采用本发明第二方面或者本发明第三方面所述的制备方法制备得到高延展性耐氧化微孔疏水膜。

[0037]

所述抗氧剂在疏水膜被氧化过程中主要起到官能团牺牲和取代作用,但是不影响所述疏水膜的亲疏水性,大量羟基、巯基或酯键等官能团在所述共混聚合物氧化后取代c

‑

h键上的h,保持疏水膜的亲疏水性能不变;所述乙烯丙烯共聚物在疏水微孔膜氧化后或氧化的过程中,也参与被氧化的过程,且被氧化后,其化学式中c

‑

h键上的h也被抗氧剂分子中的羟基、巯基或酯键等官能团捕获取代;所述乙烯丙烯共聚物在疏水微孔膜被氧化前和氧化后能维持该微孔膜的延展性。

[0038]

以乙丙橡胶为代表的乙烯丙烯共聚物是以乙烯、丙烯为主要单体的合成橡胶,依据分子链中单体组成的不同,有二元乙丙橡胶和三元乙丙橡胶之分,前者为乙烯和丙烯的共聚物,以epm表示,后者为乙烯、丙烯和少量的非共轭二烯烃第三单体的共聚物,以epdm表示。两者统称为乙丙橡胶,即ethylene propylene rubber(epr)。乙丙橡胶有优异的耐天候、耐臭氧、耐热、耐酸碱、耐水蒸汽、颜色稳定性。乙丙橡胶缺乏极性,不饱和度低,因而对各种极性化学品如醇、酸、碱、氧化剂、制冷剂、洗涤剂、动植物油、酮和脂等均有较好的抗耐性。由于乙丙橡胶分子结构中无极性取代基,分子内聚能低,分子链可在较宽范围内保持柔顺性,仅次于天然橡胶和顺丁橡胶,并在低温下仍能保持。等规聚丙烯和epr以及epdm共混,组成比和两者的熔融指数差决定着共混物的形态。当pp与epr或epdm具有相近的熔融指数时,其共混物形态结构较均匀,在pp/epr共混比例为60/40~40/60范围内两组分均为连续相。

[0039]

为了改善pp中空纤维膜在填装入膜组件后,实际使用寿命大幅减少的问题,本发明选择熔融指数接近的pp和epr(epdm),以epr(epdm)对pp共混改性,并添加剂抗氧剂成分,制备pp/epr(epdm)共混高延展性耐氧化微孔疏水膜。本发明的疏水微孔中空纤维膜具有很高的韧性和断裂伸长率,拉伸强度达到6mpa,最大伸长率达300%,且孔径分布窄,透气性好,接触角稳定在118

°

~123

°

,是一种优良md分离膜。

[0040]

由于pp在常温下不溶于任何溶剂,故本发明采用热致相分离法制备pp/epr(epdm)改性中空纤维和平板膜。热致相分离法是指在高温下将聚合物溶于高沸点、低挥发性的溶剂中,形成均相溶液,然后降温冷却导致溶液相分离,再选用挥发性试剂将溶剂萃取出来,从而获得一定结构形状的高分子微孔膜。采用此种方法制得的微孔膜具有强度高、孔隙率高、孔径分布窄等优点,可应用于许多由于常温溶解度差而不能用通常的溶液法制膜的结晶性聚合物。

[0041]

与现有技术相比,本发明通过聚丙烯与乙丙橡胶共混,添加抗氧剂,制备的中空纤维膜和平板膜具有更加优秀的耐化学性能,具有良好的柔韧性和机械强度,在填装入膜组件后,实际使用寿命有大幅提高,应用于膜蒸馏过程,运行稳定,分离效果极佳。目前测试了真空膜蒸馏和直接接触膜蒸馏过程,证明本发明制备pp/epr(epdm)共混高延展性耐氧化微

孔疏水膜是一种优良的膜蒸馏分离膜,拓宽了聚丙烯材料在膜蒸馏领域的应用。

[0042]

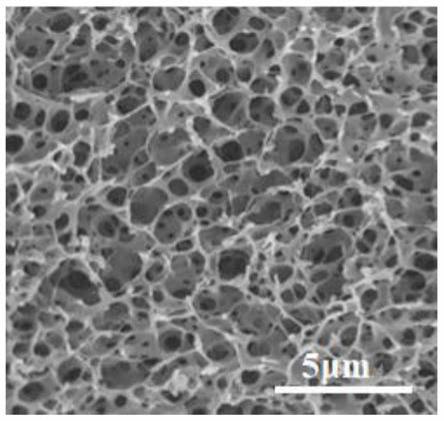

本发明聚丙烯/乙烯丙烯共聚物共混高延展性耐氧化疏水微孔膜主要由聚丙烯、乙烯丙烯共聚物和抗氧剂共混组成,成膜过程中上述聚合物相互交联,通过场发射扫描电镜(sem)表征,发现上述聚合物均匀分布于断面。所述聚合物由质量分数35%~80%的聚丙烯、6%~14%的乙烯丙烯共聚物、0.8%~5%的抗氧剂。本发明所制备的平板膜和中空纤维膜采用热致相分离法制备。通过对聚丙烯进行乙烯丙烯共聚物和抗氧剂共混改性,制得的疏水膜具有更好的机械性能和耐氧化能力,在未提高成本的前提下极大地提高了聚丙烯膜在实际应用过程中的使用寿命,突破了聚丙烯疏水膜在膜蒸馏领域应用实际使用寿命短的瓶颈问题。

附图说明

[0043]

图1tips法制备的平板膜断面sem照片;

[0044]

图2tips法制备的平板膜表面sem照片;

[0045]

图3tips法制备的中空纤维膜断面sem照片;

[0046]

图4tips法制备的中空纤维膜表面sem照片;

[0047]

图5tips法制备的中空纤维膜内壁sem照片;

[0048]

图6实例1的膜断面sem照片。

具体实施方式

[0049]

下面结合具体实施例对本发明进行说明,但本发明的实施方式不限于此。实施例中未注明具体条件的实验方法,通常按照常规条件以及手册中所述的条件,或按照制造厂商所建议的条件所用的通用设备、材料、试剂等,如无特殊说明,均可从商业途径得到。以下实施例和对比例中所需要的原料均为市售。

[0050]

实施例1

[0051]

将pp粒料和乙丙橡胶粒料按质量比17:3,与1,3,5

‑

三(3,5

‑

二叔丁基

‑4‑

羟基苄基)均三嗪

‑

2,4,6

‑

(1h,3h5h)三酮按添加量0.4%用搅拌机混合均匀并通过单螺杆挤出机熔融挤出造粒后加入双螺杆挤出机固料加料系统;将邻苯二甲酸二丁酯和豆油质量比7:3混合后加入双螺杆挤出机液体加料系统;将液体石蜡和豆油质量比5:5混合加入喷丝头芯液储罐。挤出机温度180℃,喷丝头温度170℃,芯液温度80℃,凝固浴为水,温度70℃。启动双螺杆挤出机、固料和液体加料系统,启动铸膜液计量泵和芯液计量泵,铸膜液通过环形喷丝头形成初始中空纤维,再进入凝固浴水槽进一步冷却和固化成型,最终通过滚轮以19m/min牵引收丝得到原始膜丝。原始膜丝经过正己烷12h后再由无水乙醇萃取12h,相互交替萃取72h后晾干并置于60℃恒温干燥箱12h。最终得到改性聚丙烯中空纤维膜,膜丝外径1.8mm,内径0.9mm,膜孔平均孔径0.2微米,表面接触角119

°

,最大伸长率300%,拉伸强度6.2mpa,1bar气压下透气0.52l

·

cm

‑2·

min

‑1。

[0052]

将中空纤维膜浸泡入2%次氯酸钠溶液中,ph6~7并恒温60℃。将膜置于极端氧化条件下加速其氧化,判断其耐氧化能力。同时浸入商品聚丙烯中空纤维膜作为对照组。在浸入52h时,对照组膜丝外表面接触角85

°

,最大伸长率从95%降到65%,本发明制备的中空膜外表面接触角为110

°

,最大伸长率为300%。膜材料长时间浸泡在水中,聚丙烯合成过程中

添加的卤素吸收剂硬脂酸钙析出,导致膜接触角有较大的减小。经过研究发现,聚丙烯合成过程需要加入卤素催化剂以提高聚合度,因此需要加入硬脂酸钙作为卤素吸收剂,以消除残留催化剂对颜色和稳定性的不良影响,而硬脂酸钙长时间在水中会析出。实验发现,改性后的聚丙烯中空纤维膜随时间表面接触角会恢复,而商品聚丙烯中空纤维膜表面接触角不会再恢复。480h时,本发明制备的中空膜外表面接触角115

°

,最大伸长率275%,对照组膜丝外表面接触角87

°

,最大伸长率30%。

[0053]

将本发明制备的中空纤维膜填装入膜组件,进行真空膜蒸馏,渗透侧真空度为0.09mpa,进料温度为80℃,进料流速为180l/h,用于硝酸废液硝酸的分离浓缩,稳定运行6个月时,通量依旧稳定在22kg

·

m

‑2·

h

‑1。

[0054]

实施例2

[0055]

将pp粒料和乙丙橡胶粒料按质量比4:1和2,4

‑

二(十二烷基硫甲基)

‑6‑

甲基苯酚0.8%用搅拌机混合均匀并通过单螺杆挤出机熔融挤出造粒后加入双螺杆挤出机固料加料系统;将邻苯二甲酸二丁酯和豆油质量比7:3混合后加入双螺杆挤出机液体加料系统;将液体石蜡和豆油质量比5:5混合加入喷丝头芯液储罐。挤出机温度175℃,喷丝头温度170℃,芯液温度65℃,凝固浴为水,温度60℃。启动双螺杆挤出机、固料和液体加料系统,启动铸膜液计量泵和芯液计量泵,铸膜液通过环形喷丝头形成初始中空纤维,再进入凝固浴水槽进一步冷却和固化成型,最终通过滚轮以19m/min牵引收丝得到原始膜丝。原始膜丝经过正己烷12h后再由无水乙醇萃取12h,相互交替萃取72h后晾干并置于60℃恒温干燥箱12h。最终得到改性聚丙烯中空纤维膜,膜丝外径1.5mm,内径0.8mm,膜孔平均孔径0.22微米,表面接触角118

°

,最大伸长率310%,拉伸强度6.0mpa,1bar气压下透气0.59l

·

cm

‑2·

min

‑1。

[0056]

将中空纤维膜浸泡入2%次氯酸钠溶液中,ph 6~7并恒温60℃。将膜置于极端氧化条件下加速其氧化,判断其耐氧化能力。同时浸入商品聚丙烯中空纤维膜作为对照组。在浸入52h时,对照组膜丝外表面接触角85

°

,最大伸长率从95%降到65%,发明制备的中空膜外表面接触角为110

°

,最大伸长率310%,480h时,本发明制备的中空膜外表面接触角115

°

,最大伸长率300%,对照组膜丝外表面接触角87

°

,最大伸长率30%。

[0057]

将本发明制备的中空纤维膜填装入膜组件,进行真空膜蒸馏,渗透侧真空度为0.09mpa,进料温度为80℃,进料流速为48l/h,用于硝酸废液硝酸的分离浓缩,稳定运行240h时,通量依旧稳定在20kg

·

m

‑2·

h

‑1。

[0058]

实施例3

[0059]

将pp粒料和乙丙橡胶粒料按质量比4:1,与2,2

’‑

硫代双[3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸酯]按添加量0.55%用搅拌机混合均匀并通过单螺杆挤出机熔融挤出造粒后加入反应器,将邻苯二甲酸二丁酯和豆油质量比7:3混合并加入反应器,粒料和稀释剂在反应器中的质量比为3:7。向反应器中通入氮气保护,加热至180℃并搅拌,5小时后停止搅拌,静置3小时脱泡,得到均相铸膜液。将铸膜液涂覆于聚酯无纺布表面刮成平板状,刮膜温度为180℃,然后进入30℃水槽中冷却固化。将固化后的平板膜置于萃取剂(正己烷)中萃取12h,再置于乙醇中萃取12h,相互交替萃取共72h。至稀释剂完全脱除,取出萃取干净的膜置于60℃的恒温干燥箱中恒温脱除萃取过程中残留的挥发性萃取剂12h,即制备出pp/epr(epdm)共混高延展性耐氧化微孔疏水平板膜。该膜平均孔径为0.25微米,接触角120

°

,孔隙率70%,1bar气压下透气0.71l

·

cm

‑2·

min

‑1。

[0060]

将本发明制备的平板膜填装入膜组件,进行真空膜蒸馏,渗透侧真空度为0.05mpa,进料温度为40℃,进料流速为膜面流速为1.2m/s,用于氨氮为120mg/l的垃圾渗滤液的脱氨处理,连续稳定运行1200h时以上,氨脱除率93.3%,纯水通量6.3l/(

㎡

·

h)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1