一种特定价态的贵金属催化剂及其制备方法和应用

1.本发明涉及一种贵金属催化剂的价态调控方法及其应用,贵金属活性中心的价态通过水热-吸附两步法进行调控,并作为活性中心在汽车尾气中一氧化碳(co)的氧化消除及氢源中微量co选择性消除表现出显著的催化效果。通过该方法制备的部分催化剂可以显著降低绿色液体燃料燃烧温度和用于han基液体推进剂室温催化分解。

背景技术:

2.贵金属催化剂因其优异的催化活性,被广泛应用于许多重要的工业过程。然而贵金属资源有限且价格昂贵,所以提高金属原子利用效率对于贵金属催化剂的实际应用具有重要意义。活性组分的化学状态是决定催化剂性能的关键因素,其直接影响反应物分子的吸脱附,以及中间产物的形成和转化。因此,精确调控贵金属活性中心的电子状态可以显著提升催化剂性能。

3.目前,贵金属中心价态调控方法主要有三种。第一种是通过添加金属/氧化物调变贵金属中心的价态。haneda等人[topics in catalysis,2016,59,1059-1064]通过添加稀土元素调变rh/zro2催化剂中rh的化学状态,发现稀土y能够改变zro2表面碱性进而影响rh的电子状态,y的添加能有效地将rh的价态稳定在金属态,从而提高催化剂的活性。guo等人[acs catalysis,2019,9,6177-6187]通过向pt/ceo2催化剂中引入过渡金属氧化物mo

x

(m=fe,co,ni)调控pt的化学状态,发现mo

x

的加入有利于电子从pt向过渡金属转移,使pt呈现正价态,削弱co吸附,进而提高了催化剂的低温co氧化性能。第二种方法是通过改变载体性质,如构筑载体表面缺陷或改变载体氧化还原性能来调变金属中心的化学状态。li等人[advanced materials,2018,30,1-8]构筑了富含缺陷位的tio2纳米片通过ti-au-ti结构来稳定单原子au,发现该方法可以使au的价态接近零价。此外,wang等人[acs catalysis,2019,9,11088-11103]通过不同形貌载体表面氧空位形成难易程度不同,进而影响其上金属的电子状态,发现ceo2纳米棒上ru主要以正价态存在,而立方体和八面体上ru以正价态和金属态共存,并且发现正价态ru具有更高的低温co氧化性能。第三种方法是通过改变催化剂的预处理条件调控金属中心价态,一般是通过改变还原温度或预处理气氛实现。lee等人[angewandtechemie-international edition,2020,59,20691-20696]通过控制还原温度从100℃到600℃,发现pt/ceo

2-al2o3催化剂中pt的价态从氧化态逐渐被还原成金属态,并且金属态的pt单原子在co,ch4,no氧化反应中表现出优异的活性。chen等人[chemical research and application,2020,32,2020-2027]通过改变焙烧气氛和温度获得了不同价态的rh/al2o3催化剂,500℃氢气处理的催化剂中rh物种以rh0为主,500℃空气或700℃氮气处理时rh物种以rh

3+

为主,而700℃空气处理时rh物种以rh

4+

为主,三种价态的rh物种在三效催化中活性差异较大,rh0的催化活性最好。这些研究表明加入金属/氧化物或进行特殊预处理可以调控金属中心的电子状态,进而影响反应性能。

[0004]

从上述方法中可以看出,对贵金属中心价态调控的同时,贵金属粒子尺寸也发生了聚集长大,且得到的贵金属催化剂中通常是正价和金属态的混合物,很难精确控制形成

单一价态。因此,寻求一种高效的金属价态调控方法,且保证催化剂中金属粒子尺寸不变是提高催化活性的关键。本发明首次报道了载体晶面对贵金属催化剂的价态调控方法,并考察了低温co(选择氧化)氧化消除性能。

[0005]

无毒、无污染、对环境友好的绿色液体燃料是当今国际航空动力领域的发展趋势,常见的航天用绿色液体燃料通常由氧化剂、燃烧剂、溶剂水和少量助剂组成,为高化学稳定性化合物,其燃烧温度达1200℃以上,远高于航空涡轮动力装置的耐受温度,因此,降低燃烧温度是解决绿色无毒液体燃料替代的关键技术问题。

[0006]

解决上述问题的技术路径包括两种:第一,调整绿色液体燃料的配方,从而降低燃烧温度;第二,采用适应性更强的催化剂,从改变化学反应路径着手,降低燃温。本发明从第二种路径入手,精确调控贵金属活性中心的电子状态,制备出活性中心具有单一金属态,且高度分散在特定的晶面载体上的催化剂,促使催化反应偏向于吸热反应方向进行,进而有效降低燃气温度。

[0007]

han基液体推进剂是航天航空常用的绿色液体燃料,本身具有安全性好、高性能、高稳定性等特点,室温下不易被催化分解,对催化剂活性要求极高。

技术实现要素:

[0008]

本发明的目的是提供一种贵金属催化剂的价态调控方法,通过不同晶面载体与金属中心相互作用强度不同,影响载体与金属中心的电子转移,进而调控金属中心的价态,贵金属高度分散在特定晶面载体上,并用于低温co氧化、氢源中微量co消除,特别地,当贵金属活性中心呈现均一ru0时,对绿色液体燃料催化分解温度的降低具有显著的效果,还能够将han基液体推进剂在室温下启动。

[0009]

为实现上述目的,本发明采用的技术方案为:

[0010]

本发明提供一种特定价态贵金属催化剂,所述贵金属催化剂为负载型催化剂,载体为特定晶面金属氧化物,活性组分高度分散,粒子尺寸在0.1nm~3nm,优选粒子尺寸为0.1nm~1.5nm,分散度为33%~100%,优选范围为67%~100%,活性组分为均一正价态或均一零价态贵金属;

[0011]

所述特定晶面包括110晶面或100晶面或111晶面。

[0012]

所述贵金属选自pt,pd,rh,ir,ru,au中的一种,所述金属氧化物中金属选自ce,ti,al中的一种;贵金属的质量含量为催化剂总质量的0.01~2%。

[0013]

所述载体为氧化铈纳米棒、氧化铈立方体、氧化铈八面体、氧化钛纳米棒、氧化钛纳米片、氧化铝立方体、氧化铝纳米片中的一种。

[0014]

本发明提供上述催化剂中贵金属的价态通过特定晶面载体吸附法进行调控,具体步骤如下:

[0015]

将贵金属前驱体水溶液在搅拌条件下逐滴加入到特定晶面m

x

oy悬浊液中,悬浊液为水溶液或其他溶剂溶液;两种溶液体积比为1:1,搅拌反应、调节溶液ph值,老化、抽滤、洗涤、干燥,经还原处理后获得目标催化剂。

[0016]

进一步地,在上述技术方案中,所述催化剂中贵金属的价态通过水热-吸附法两步进行调控,具体步骤如下:

[0017]

(1)通过水热法合成暴露特定晶面m

x

oy,将m

x

(no3)z·

nh2o和碱溶液在搅拌条件下

混合,将装有混合溶液的聚四氟乙烯内衬放入不锈钢反应釜中,经过水热处理、抽滤、洗涤、干燥、焙烧,获得特定晶面m

x

oy载体;

[0018]

(2)将贵金属前驱体水溶液在搅拌条件下逐滴加入到特定晶面m

x

oy悬浊液中,两种溶液体积比为1:1,搅拌反应、调节溶液ph值,老化、抽滤、洗涤、干燥,经还原处理后获得目标催化剂。

[0019]

所述贵金属前驱体为0.001~2.0m的氯铂酸、四氨合硝酸铂、四氨合氢氧化铂、乙酰丙酮铂、三氯化铑溶液、氯钯酸、氯铱酸、三氯化钌或氯金酸溶液,所述载体为氧化铈纳米棒、氧化铈立方体、氧化铈八面体、氧化钛纳米棒、氧化钛纳米片、氧化铝纳米棒、氧化铝纳米片。

[0020]

所述m

x

(no3)z·

nh2o溶液为0.001~0.1m的ce(no3)3·

nh2o、cecl3·

nh2o、al(no3)3·

nh2o或ticl4·

nh2o;

[0021]

所述碱溶液为0.01~2m的naoh、koh、na2co3、na3po4或nh4oh水溶液,所调节ph为6~13。

[0022]

所述水热处理温度为50~200℃,时间为6~48h。

[0023]

所述干燥温度为20~80℃,焙烧温度为50~350℃。

[0024]

所述催化剂组成为m1/m

x

oy,其中m1为pt,pd,rh,ir,ru,au中的一种,m

x

为ce,ti,al中的一种,贵金属的质量含量为催化剂总质量的0.01~2%,贵金属活性中心价态均一,载体为暴露特定晶面的氧化铈、氧化钛或氧化铝中的一种。

[0025]

所述催化剂用于低温汽车尾气中co氧化消除、质子膜燃料电池所用氢源净化,80℃以上即可实现co完全转化。

[0026]

当催化剂贵金属活性中心呈现均一ru0时,对绿色液体燃料催化分解温度的降低具有显著的效果,能够在室温条件下将han基液体推进剂启动点火。

[0027]

本发明催化剂的co(选择)氧化活性测试方法如下:

[0028]

将含有0.1~5vol.%co,0.5~20vol.%o2的混合气,以空速1

×

104~1

×

105ml g

cat-1

h-1

通入装有催化剂的固定床反应器中,常压下测定催化剂从20℃程序升温进行co(选择)氧化的活性。

[0029]

与现有技术相比,本发明具有的实质性特点是:

[0030]

1.本发明的贵金属催化剂价态调控方法,以特殊晶面m

x

oy作为载体,通过载体晶面调控贵金属中心的电子状态,得到单一价态的贵金属催化剂,同时保证贵金属粒子高度分散、不聚集,活性中心尺寸不变化,部分活性金属尺寸达到单原子级别。

[0031]

2.本发明制备的贵金属催化剂具有优异的低温催化氧化性能,低载量下实现80℃时co的完全氧化,在80~120℃的温度范围内实现富氢气氛中co转化率为100%。氧化态单原子催化剂具有更高的co氧化活性,金属态单原子催化剂在富氢气氛co选择氧化反应中表现出更高的活性,贵金属价态调控对实际条件下汽车尾气中co的氧化消除和质子膜燃料电池所用氢源中co的消除具有重要意义。

[0032]

3.本发明制备的活性中心为高分散的单一金属态ru的贵金属催化剂,通过改变绿色液体燃料的催化反应路径,促使反应更多地向吸热反应方向进行,从而有效降低燃气温度。

[0033]

4.本发明制备的活性中心为高分散的单一金属态ru的贵金属催化剂,具有较高的

低温催化活性,在较低活性金属载量的条件下,能够将han基液体推进剂在室温下启动点火。

附图说明

[0034]

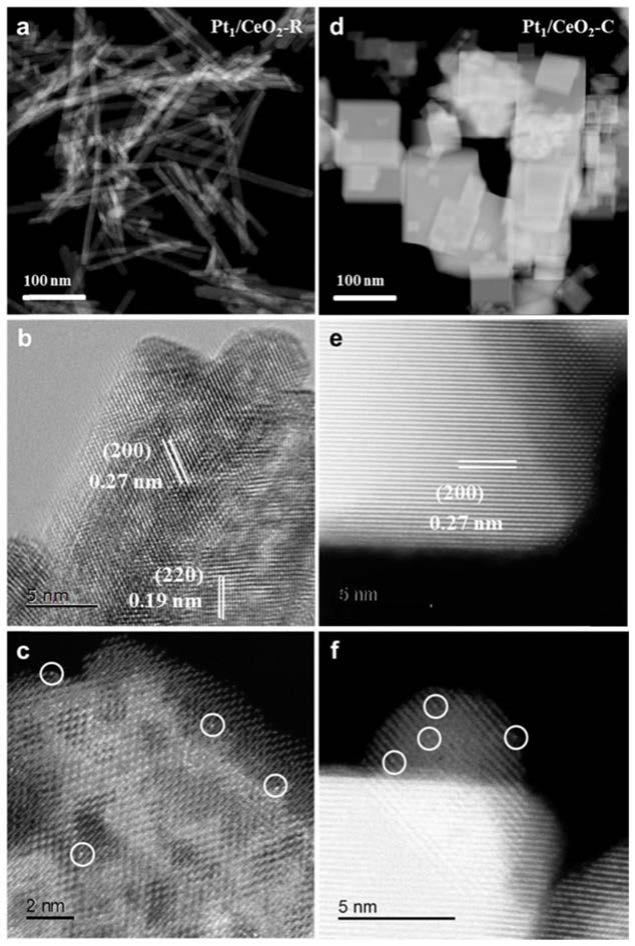

图1为本发明实施例1与实施例2制备的特殊形貌氧化铈负载pt催化剂的球差haadf-stem图片。

[0035]

图2为本发明实施例1与实施例2制备的特殊形貌氧化铈负载pt催化剂的xrd图。

[0036]

图3为本发明实施例1与实施例2制备的特殊形貌氧化铈负载pt催化剂的xps图。其中图3a结合能位于72.1ev为正价态pt,图3b结合能位于71.4ev为金属态pt。

[0037]

图4为本发明实施例1与实施例2制备的特殊形貌氧化铈负载pt催化剂的原位co吸附红外图。其中波数为2087cm-1

归属正价态pt,波数为2078cm-1

归属金属态pt。

[0038]

图5为本发明实施例1与实施例2制备的催化剂co(选择)氧化活性对比。

[0039]

图6为本发明实施例1与实施例2制备的催化剂,模拟汽车尾气条件下的稳定性性能图。

[0040]

图7为本发明实施例11与实施例12制备的催化剂co(选择)氧化活性对比。图中虚线为co氧化(coox)活性测试结果,实线为富氢气氛co选择氧化活性测试结果。

[0041]

图8为本发明实施例4与实施例5制备的催化剂co(选择)氧化活性对比。图中虚线为co氧化(coox)活性测试结果,实线为富氢气氛co选择氧化活性测试结果。

[0042]

图9为本发明实施例6制备的催化剂催化分解绿色液体燃料热试结果,图中标有t的曲线为燃气温度,标有pc的曲线为发动机燃烧室压强。

[0043]

图10为对比例1其他催化剂催化分解绿色液体燃料热试结果,图中标有t的曲线为燃气温度,标有pc的曲线为发动机燃烧室压强。

[0044]

图11为本发明实施例6制备的催化剂催化分解han液体推进剂结果,图中标有t的曲线为催化床层温度,标有pc的曲线为发动机燃烧室压强。

具体实施方式

[0045]

以下实例用于更详细说明本发明,并不对本发明内容构成限制。

[0046]

将制备的催化剂装填于推进剂发动机催化床中,采用气体挤推及电磁阀控制方式供应推进剂,通过测量发动机催化床温度t、燃烧室压强pc,实现对催化剂热试性能测试的考核。

[0047]

所制备的催化剂中金属粒子尺寸通过电镜测试得到,金属分散度通过粒子尺寸与分散度之间的关系式得到,具体计算方式为分散度d=1/d,其中d代表分散度,d代表金属粒子尺寸,d的单位为nm.

[0048]

实施例1:

[0049]

单原子pt1/ceo2纳米棒催化剂制备:称取14.5g naoh加入35ml水溶液于室温搅拌30min,称0.868g ce(no3)3·

6h2o加5ml水溶解,将两种溶液在聚四氟乙烯内衬中混合,继续搅拌15min,然后将装有这两种混合溶液的聚四氟乙烯内衬放入不锈钢反应釜中,于100℃水热处理24h,降温后取出,抽滤、洗涤于60℃烘箱过夜干燥,得到ceo2纳米棒。然后将氯铂酸滴加到ceo2纳米棒悬浊液的水溶液上,搅拌3h,静置老化1h,过滤、洗涤后于60℃烘箱过

夜干燥,得到0.1%pt1/ceo

2-r。其中贵金属尺寸在1nm以下,分散度为100%。

[0050]

实施例2:

[0051]

与实施例1不同的是加入的naoh为9.6g,水热处理温度为180℃,其它条件和物料均与实施例1相同,得到ceo2纳米立方体。然后将氯铂酸滴加到ceo2纳米立方体悬浊液的水溶液上,搅拌3h,静置老化1h,过滤、洗涤后于60℃烘箱过夜干燥,得到0.1%pt1/ceo

2-c。其中贵金属尺寸在1nm以下,分散度为100%。

[0052]

实施例3:

[0053]

与实施例1不同的是加入0.0076g na3po4,水热处理温度为170℃,其它条件和物料均与实施例1相同,得到ceo2八面体。然后将氯铂酸滴加到ceo2八面体悬浊液的水溶液上,搅拌3h,静置老化1h,过滤、洗涤后于60℃烘箱过夜干燥,得到0.1%pt1/ceo

2-o。其中贵金属尺寸在1nm以下,分散度为100%。

[0054]

实施例4:

[0055]

与实施例1不同的是在1g tio2中加入40ml、10mol l-1

的koh溶液,水热处理温度为100℃,其它条件均与实施例1相同,得到tio2纳米棒。然后将氯铂酸滴加到tio2纳米棒悬浊液的水溶液上,搅拌3h,静置老化1h,过滤、洗涤后于60℃烘箱过夜干燥,得到0.1%pt1/tio

2-r。其中贵金属尺寸在1nm以下,分散度为100%。

[0056]

实施例5:

[0057]

与实施例4不同的是加入的koh为9.6g,水热处理温度为180℃,其它条件和物料均与实施例4相同,得到tio2纳米片。然后将氯铂酸滴加到tio2纳米片悬浊液的水溶液上,搅拌3h,静置老化1h,过滤、洗涤后于60℃烘箱过夜干燥,得到0.1%pt1/tio

2-s。其中贵金属尺寸在1nm以下,分散度为100%。

[0058]

实施例6:

[0059]

与实施例2不同的是加入al(no3)3·

9h2o溶液,其它条件均与实施例2相同,得到al2o3纳米立方体。然后将三氯化钌溶液滴加到al2o3纳米立方体悬浊液的水溶液上,搅拌3h,静置老化1h,过滤、洗涤后于60℃烘箱过夜干燥,得到0.1%ru1/al2o

3-c。其中贵金属尺寸在1nm以下,分散度为100%。

[0060]

实施例7:

[0061]

与实施例6不同的是加入的naoh为9.6g,水热处理温度为180℃,其它条件和物料均与实施例6相同,得到al2o3纳米片。然后将氯铂酸滴加到al2o3纳米片悬浊液的水溶液上,搅拌3h,静置老化1h,过滤、洗涤后于60℃烘箱过夜干燥,得到0.1%pt1/al2o

3-s。其中贵金属尺寸在1nm以下,分散度为100%。

[0062]

实施例8:

[0063]

与实施例1不同的是铂前驱体为四氨合硝酸铂溶液,其它条件和物料均与实施例1相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0064]

实施例9:

[0065]

与实施例1不同的是铂前驱体为四氨合氢氧化铂溶液,其它条件和物料均与实施例1相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0066]

实施例10:

[0067]

与实施例1不同的是铂前驱体为乙酰丙酮铂溶液,其它条件和物料均与实施例1相

同。其中贵金属尺寸在1nm以下,分散度为100%。

[0068]

实施例11:与实施例1不同的是金属前驱体为三氯化铑溶液,其它条件和物料均与实施例1相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0069]

实施例12:

[0070]

与实施例16不同的是加入的naoh为9.6g,水热处理温度为180℃,其它条件和物料均与实施例16相同,得到0.1%rh1/ceo

2-c。其中贵金属尺寸在1nm以下,分散度为100%。

[0071]

实施例13:

[0072]

与实施例1不同的是金属前驱体为氯化钯溶液,其它条件和物料均与实施例1相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0073]

实施例14:

[0074]

与实施例1不同的是金属前驱体为氯铱酸溶液,其它条件和物料均与实施例1相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0075]

实施例15:

[0076]

与实施例1不同的是金属前驱体为三氯化钌溶液,其它条件和物料均与实施例1相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0077]

实施例16:

[0078]

与实施例1不同的是金属前驱体为氯金酸溶液,其它条件和物料均与实施例1相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0079]

实施例17:

[0080]

与实施例4不同的是金属前驱体为三氯化铑溶液,其它条件和物料均与实施例4相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0081]

实施例18:

[0082]

与实施例4不同的是金属前驱体为氯化钯溶液,其它条件和物料均与实施例4相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0083]

实施例19:

[0084]

与实施例4不同的是金属前驱体为氯铱酸溶液,其它条件和物料均与实施例4相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0085]

实施例20:

[0086]

与实施例4不同的是金属前驱体为三氯化钌溶液,其它条件和物料均与实施例4相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0087]

实施例21:

[0088]

与实施例4不同的是金属前驱体为氯金酸溶液,其它条件和物料均与实施例4相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0089]

实施例22:

[0090]

与实施例6不同的是金属前驱体为三氯化铑溶液,其它条件和物料均与实施例6相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0091]

实施例23:

[0092]

与实施例6不同的是金属前驱体为氯化钯溶液,其它条件和物料均与实施例6相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0093]

实施例24:

[0094]

与实施例6不同的是金属前驱体为氯铱酸溶液,其它条件和物料均与实施例6相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0095]

实施例25:

[0096]

与实施例6不同的是金属前驱体为三氯化钌溶液,其它条件和物料均与实施例6相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0097]

实施例26:

[0098]

与实施例6不同的是金属前驱体为氯金酸溶液,其它条件和物料均与实施例6相同。其中贵金属尺寸在1nm以下,分散度为100%。

[0099]

实施例27:

[0100]

与实施例1不同的是用1m的koh调节溶液ph值为9,其它条件和物料与实施例1相同,得到0.1%pt1/ceo

2-r催化剂。其中贵金属尺寸在1nm以下,分散度为100%。

[0101]

实施例28:

[0102]

与实施例1不同的是用0.1m的na2co3调节溶液ph值为9,其它条件和物料与实施例1相同,得到0.1%pt1/ceo

2-r催化剂。其中贵金属尺寸在1nm以下,分散度为100%。

[0103]

实施例29:

[0104]

与实施例1不同的是用0.1m的nh4oh调节溶液ph值为9,其它条件和物料与实施例1相同,得到0.1%pt1/ceo

2-r催化剂。其中贵金属尺寸在1nm以下,分散度为100%。

[0105]

实施例30:

[0106]

采用固定床微反评价装置对催化剂进行co氧化活性测试。测试条件为:催化剂用量为100mg,气体体积组成为1vol.%co+5vol.%o2+he,气体总流量为30ml/min(stp),质量空速为1.8

×

104ml g

cat-1

h-1

,测试前催化剂预先在10vol.%h2/he气氛下180℃还原0.5h,he吹扫下降至室温,在待测的每一个温度点恒温20min后取样,采用色谱检测反应器出口气体组成,并计算转化率。

[0107]

co转化率计算方法如下:

[0108]

co conversion(%)={([co]

in

–

[co]

out

)/[co]

in

}

×

100%;

[0109]

其中:[co]

in

,[co]

out

分别为进料和反应器出口的co色谱峰面积。

[0110]

实施例31:

[0111]

取100mg实施例1的0.1%pt1/ceo

2-r和实施例2的0.1%pt1/ceo

2-c催化剂于石英反应管中,在进行反应前,催化剂在10vol%h2/he气氛下,180℃还原0.5h,he吹扫下降至室温,将预处理后的催化剂用于一氧化碳选择性氧化反应评价,气体体积组成为1vol.%co+1vol.%o2+40vol.%h2+he,气体总流量为33.3ml/min(stp),质量空速为2.0

×

104ml g

cat-1 h-1

,在待测的每一个温度点恒温20min后取样,采用色谱检测反应器出口气体组成,并计算转化率。

[0112]

实施例32:催化剂稳定性评价

[0113]

取100mg实施例1的0.1%pt1/ceo

2-r和实施例2的0.1%pt1/ceo

2-c催化剂于石英反应管中,在进行反应前,催化剂在10vol%h2/he气氛下,180℃还原0.5h,he吹扫下降至室温,将预处理后的催化剂用于模拟汽车尾气条件评价,其稳定性测试结果如图5,25h催化剂活性未发生明显改变,说明催化剂具有很好的稳定性。

[0114]

实施例33:

[0115]

取100mg实施例11的0.1%rh1/ceo

2-r和实施例12的0.1%rh1/ceo

2-c催化剂于石英反应管中,在进行反应前,催化剂在10vol%h2/he气氛下,180℃还原0.5h,he吹扫下降至室温,将预处理后的催化剂用于一氧化碳(选择)氧化反应评价。反应测试条件与实施例30、31一致。

[0116]

实施例34:

[0117]

取100mg实施例4的0.1%pt1/tio

2-r和实施例5的0.1%pt1/tio

2-s催化剂于石英反应管中,在进行反应前,催化剂在10vol%h2/he气氛下,180℃还原0.5h,he吹扫下降至室温,将预处理后的催化剂用于一氧化碳(选择)氧化反应评价。反应测试条件与实施例30、31一致。

[0118]

实施例35:

[0119]

取20g实施例6制得的催化剂,装填于催化床中,储箱内装有adn基绿色液体燃料,进行点火试验,试验结果见图9,从图中可以看出adn推进剂发生催化分解,催化床温度快速上升,启动响应迅速,室压稳定,最高燃烧温度为771℃。

[0120]

对比例1:

[0121]

取20g传统浸渍法制得的催化剂,载体成分和贵金属组分、含量均与实施例6的催化剂相同,其余测试条件、方法同实施例35,试验结果见图10,从图中可以看出adn推进剂发生催化分解,催化床温度也能上升,最高燃烧温度为805℃。

[0122]

实施例36:

[0123]

取20g实施例6制得的催化剂,装填于催化床中,储箱内装有han基绿色液体推进剂,采用气体挤推及电磁阀控制方式供应han液体推进剂,在室温下进行点火试验,试验结果见图11,从图中可以看出han液体推进剂发生催化分解,催化床温度快速上升,启动响应迅速,室压稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1