高浓度乙烯与苯液相烷基化分子筛催化剂的制备方法

1.本发明属于分子筛催化剂领域,具体涉及一种用于高浓度乙烯与苯液相烷基化分子筛催化剂的制备方法。

背景技术:

2.乙苯是一种重要的有机化工原料,主要用于生产苯乙烯。目前,乙苯生产主要有气相法和液相法。基于分子筛的优良性能,目前分子筛已取代传统的alcl3,成为气相法和液相法生产乙苯的主流催化剂体系。mobil和badger公司于上世纪七十年代合作开发了以高硅zsm-5分子筛为催化剂的纯乙烯气相法工艺(f.dwyer.manufacture of ethyl benzene.usp 4107224,1978),并于1980年在美国实现工业化。上世纪80年代,大连化学物理研究所与抚顺石油二厂、中国石化总公司合作开发催化裂化干气制乙苯催化剂,首次研制出新型稀土-zsm-5/zsm-11共结晶分子筛催化剂,并开发了气相法干气制乙苯工艺(王清遐;张淑蓉;蔡光宇;魏永祯;李峰;黄祖贤,稀乙烯烷基化制乙苯过程及其所用沸石催化剂,zl87105054.4,1993)。近期,上海石油化工研究院也开发成功气相法合成乙苯的zsm-5分子筛催化剂及工艺(孙洪敏;杨为民;张斌;宦明耀,纯乙烯或干气与苯反应生产乙苯的方法,zl 200910201666.2,2014)。

3.液相法烷基化制乙苯反应温度较低(一般《300℃),副产物较少,尤其是二甲苯杂质含量(《100ppm)远远低于气相法。此外,液相法还具有操作温度易控、催化剂寿命长等优点。由于操作温度低,反应物在分子筛微孔内的扩散缓慢,所以在液相烷基化法中多采用孔径较大的分子筛,如bea(beta)、fau(y)和mww(mcm-22、mcm-49和mcm-56等)分子筛。目前在工业化生产中得以应用的分子筛包括y、mcm-22和beta分子筛。

4.20世纪80年代,美国unocal、lummus和uop公司联合开发了以usy分子筛为催化剂的苯与乙烯液相法制乙苯技术,并于1990年在日本oita建成第一套工业生产装置。与y分子筛催化剂相比,90年代早期chevron公司开发的beta分子筛催化剂具有更高的催化活性和乙苯选择性(r.a.innes,s.i.zones,g.j.nacamuli,liquid phase alkylation or transalkylation process using zeolite beta,usp 4891458,1990)。中石化石油化工科学研究院开发了beta分子筛-γ-氧化铝催化剂并用于乙苯合成过程(黄志渊;田素贤;徐亚丽;朱斌;王卫东;张凤美,β沸石-γ-氧化铝催化剂及其制备方法,zl93106946.7,1998)。cheng等人(j.cheng,t.degnan,j.beck,et al.stud.surf.sci.catal.,1999,121:53)在研究苯与乙烯液相烷基化反应的过程中对比了y、beta和mcm-22分子筛的催化性能,发现beta分子筛活性最高,而mcm-22分子筛具有最高的单烷基化反应选择性。

5.传统的乙烯生产来自石油烃的裂解,最初采用天然气中回收的乙烷和丙烷为原料,但伴随烯烃需求的快速增加,仅以乙烷和丙烷为裂解原料远不能满足市场需求,裂解原料向重质化发展,如石脑油、煤油、轻柴油及重柴油。随着石油资源的减少,非石油资源生产乙烯路线开始受到关注,如煤基经甲醇制低碳烯烃、页岩气中的乙烷制乙烯等。这些烯烃混合烃类气体经过分离得到的高浓度乙烯的利用越来越引起人们重视,如c2~c4烷烃高温裂

解得到的烯烃混合物经分离后,可得到》45%乙烯的混合烃类(其余为甲烷、乙烷和丙烯等)。

6.针对这部分烯烃的利用,第一种方式是经过深冷分离得到纯乙烯,但能耗高;第二种方式是苯和乙烯气相法反应,但产物中二甲苯含量高;第三种方式是苯和高浓度乙烯直接液相法烷基化,由于其中烷烃不能完全溶于苯中,这样容易引起空泛(惰性气体逃逸引起的气液相态,是催化剂置于短时气相的现象)从而缩短催化剂寿命;第四方式是苯吸收高浓度乙烯液相与气相法结合的烷基化。苯吸收高浓度乙烯液相烷基化就是苯在较高的压力(2.0~3.0mpa)下与c2~c4烷烃高温裂解得到的烯烃混合物逆向吸附,得到更高浓度乙烯的c1~c4烃的苯混合物,进入液相反应器在更高的压力(3.5~5.0mpa)和正常的反应温度(180~260℃)下进行液相烷基化,反应过程中烷烃和烯烃均溶于苯和产物的混合芳烃中而无逃逸,这样不会引起空泛,催化剂的寿命和产品质量均优于第三种方式,本技术专利所涉及的催化剂主要是针对第四种方式。在高浓度乙烯和苯液相烷基化反应中,本发明制备的hbetaa催化剂与常规的相比,在保持相近反应初活性的基础上具有更好的稳定性。

技术实现要素:

7.本发明的目的在于开发一种用于苯吸收高浓度乙烯液相烷基化分子筛催化剂的制备方法,该方法制备的hbetaa催化剂与常规的相比在高浓度乙烯和苯液相烷基化反应中具有更好的稳定性。本发明简单易操作,实用性强。本发明制得的催化剂命名为hbetaa分子筛催化剂。

8.本发明提供了一种用于苯吸收高浓度乙烯液相烷基化分子筛催化剂的制备方法,具体如下:

9.(1)将beta分子筛原粉与粘结剂捏合成型干燥;其中beta的重量含量为65%~85%,粘结剂重量含量为15%~35%,粘结剂来源于氧化铝和氧化硅中一种或两种;

10.(2)将成型干燥后样品置于氨水和imd的混合水溶液的蒸汽中热处理,其中氨水与成型后样品干基的重量比为1.2%-6.0%,imd的重量为成型后样品干基重量的为1.0%-5.0%;温度为60~150℃,时间为5~20小时;

11.(3)将水热处理好样品通过干燥和焙烧,其中干燥温度为120~150℃,焙烧温度为450~600℃,焙烧时间为5~10h,接着草酸酸化,浓度为:0.1~0.2n,液固比为4~6,温度为60~80℃,时间为1~2h,焙烧温度为400~500℃,焙烧时间为1~2h,焙烧制得hbetaa分子筛催化剂。

12.本发明提供了一种用于高浓度乙烯与苯液相烷基化分子筛催化剂的制备方法,将hbetaa催化剂应用于高浓度乙烯与苯液相烷基化过程,反应条件为180~260℃、30~50atm、乙烯重量空速:0.1~0.8h-1

、苯/乙烯摩尔比为10~30。所述高浓度乙烯含乙烯60~99%v、氢气0.1~0.5%v、氮气0.1~0.5%v、cox0.1~0.2%v,甲烷0.1~0.5%v、乙烷0.1~25%v、丙烷0.1~20%v,丁烷0.1~20%v等。

13.本发明使用的原料苯为工业纯苯,也可以是苯和乙烯与苯烃化产物的混合物。浓乙烯原料气来源于石油烃、石脑油、煤油、轻柴油及重柴油的裂解,也可来源于煤基经甲醇制低碳烯烃、页岩气中的乙烷制乙烯等。苯需脱水(《50ppm)和脱碱氮(《50ppm);浓乙烯原料气需净化,如脱硫(《50ppm)、脱水(《50ppm)和脱有机碱氮(《50ppm)等,高浓度乙烯含乙烯60

~99%v、氢气0.1~0.5%v、氮气0.1~0.5%v、cox0.1~0.2%v,甲烷0.1~0.5%v、乙烷0.1~25%v、丙烷0.1~20%v,丁烷0.1~20%v等。其中cox表示co和co2的总和。

14.本发明提供的催化剂是将含模板剂的beta分子筛原粉与无定型氧化铝和或二氧化硅粘结剂混合,成型干燥后于含有铵和imd的蒸汽中水热处理,然后经干燥、焙烧,酸化和焙烧制得所需hbetaa催化剂。本发明所制备的分子筛催化剂结晶度高和制备流程简单。本发明提供的方法利用了铵和imd对含模板剂beta分子筛催化剂的协同作用(对比例1-3和实施例1),解决了粘结剂对分子筛结晶度稀释和结构破坏作用,进而影响反应物和产物在催化剂中的扩散、促进催化剂的反应活性等问题。

15.本发明有益效果:

16.用本专利方法制成hbetaa催化剂与传统方法得到的样品相比,在用于高浓度乙烯与苯液相烷基化反应中,在保持相近反应初活性的基础上,用本专利方法制备的催化剂具有更好反应稳定性。

具体实施方式

17.下面的实施例将对本发明予以进一步的说明,但并不因此而限制本发明。

18.对比例1

19.称取10克的beta原粉分子筛(na2o:0.15%w,干基80%w,以下同),加入1.62克氧化铝(干基87%w,以下同)混合后,挤出成型,经120℃烘干,得到样品a。反应釜中预先加入1.8克的氨水(26%w,以下同)和30克蒸馏水的混合物,将样品a置于反应釜中多孔不锈钢网上方密封后在120℃下进行气固相处理10小时。产物取出后,水洗2次,120℃干燥2h,和500℃焙烧5h,接着草酸酸化,浓度为:0.1n,液固比为4,温度为60℃,时间为2h,焙烧温度为400℃,焙烧时间为2h,所得催化剂记作cat-a。xrf结果显示cat-a样品的na2o含量《0.05%w,cat-a的rc为82%。

20.以除去模板剂beta的xrd衍射特征峰为基准,定义为100%,其他样品衍射峰强度与该样品相应含量beta(除去模板剂)的xrd衍射峰强度比值为相对结晶度(rc),如本对比例1中cat-a的rc(82%)为对比例1的cat-a样品衍射峰强度/(85%的除去模板剂beta衍射峰强度,85%为cat-a样品中beta:al2o3=85:15w/w)。

21.对比例2

22.称取10克的beta原粉分子筛,加入1.62克氧化铝混合后,挤出成型,经120℃烘干,得到样品a。反应釜中预先加入0.29克咪唑(imd,》99%,以下同)和30克蒸馏水的混合物,将样品a置于反应釜中多孔不锈钢网上方密封后在120℃下进行气固相处理10小时。产物取出后,水洗2次,120℃干燥2h,和500℃焙烧5h,接着草酸酸化,浓度为:0.1n,液固比为4,温度为60℃,时间为2h,焙烧温度为400℃,焙烧时间为2h,所得催化剂记作cat-b。xrf结果显示cat-b样品的na2o含量0.10%w。cat-b的rc为85%。

23.对比例3

24.称取8克的除去模板剂beta分子筛,加入1.62克氧化铝混合后,挤出成型,经120℃烘干,得到样品b。反应釜中预先加入1.8克的氨水,0.29克imd和30克蒸馏水的混合物,将样品b置于反应釜中多孔不锈钢网上方密封后在120℃下进行气固相处理10小时。产物取出后,水洗2次,120℃干燥2h,和500℃焙烧5h,接着草酸酸化,浓度为:0.1n,液固比为4,温度

为60℃,时间为2h,焙烧温度为400℃,焙烧时间为2h,所得催化剂记作cat-c。xrf结果显示cat-c样品的na2o含量《0.05%w。cat-c的rc为86%。

25.实施例1

26.称取10克的beta原粉分子筛,加入1.62克氧化铝混合后,挤出成型,经120℃烘干,得到样品a。反应釜中预先加入1.8克的氨水,0.29克imd和30克蒸馏水的混合物,将样品a置于反应釜中多孔不锈钢网上方密封后在120℃下进行气固相处理10小时。产物取出后,水洗2次,120℃干燥2h,和500℃焙烧5h,接着草酸酸化,浓度为:0.1n,液固比为4,温度为60℃,时间为2h,焙烧温度为400℃,焙烧时间为2h,所得催化剂记作cat-d。xrf结果显示cat-d样品的na2o含量《0.05%w。cat-d的rc为100%。

27.实施例2

28.称取7.64克的beta原粉分子筛,加入2.63克氧化铝和1克氧化硅粉末(》99%)混合后,挤出成型,经120℃烘干,得到样品c。反应釜中预先加入0.44克的氨水,0.10克imd和30克蒸馏水的混合物,将样品c置于反应釜中多孔不锈钢网上方密封后在60℃下进行气固相处理20小时。产物取出后,水洗2次,150℃干燥2h,和450℃焙烧10h,接着草酸酸化,浓度为:0.2n,液固比为6,温度为80℃,时间为1h,焙烧温度为500℃,焙烧时间为1h,所得催化剂记作cat-e。xrf结果显示cat-e样品的na2o含量《0.05%w。cat-e的rc为126%。

29.实施例3

30.称取9.4克的beta原粉分子筛,加入2.16克氧化铝混合后,挤出成型,经130℃烘干,得到样品d。反应釜中预先加入2.2克的氨水,0.48克imd和30克蒸馏水的混合物,将样品d置于反应釜中多孔不锈钢网上方密封后在150℃下进行气固相处理5小时。产物取出后,水洗2次,150℃干燥2h,和600℃焙烧7h,接着草酸酸化,浓度为:0.15n,液固比为5,温度为70℃,时间为1.5h,焙烧温度为450℃,焙烧时间为1.5h,所得催化剂记作cat-f。xrf结果显示cat-f样品的na2o含量《0.05%w。cat-f的rc为109%。

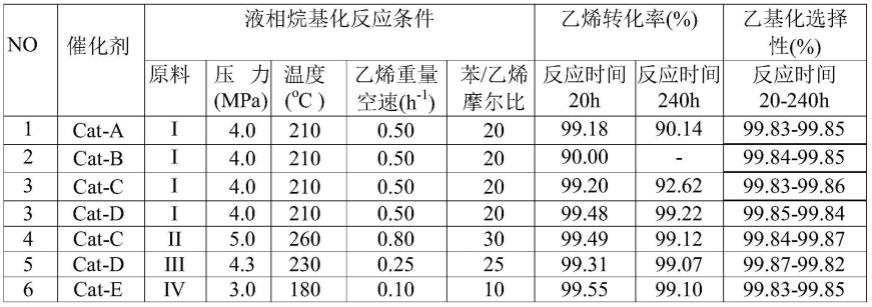

31.对比例1~3和实施例1~3反应评价

32.将对比例1~3和实施例1~3所得的催化剂分别置于内径为16mm连续流动的固定床反应器中进行催化剂性能评价,催化剂的装填量为5g,在n2气氛下升温到420℃活化1h,然后在n2气氛下降到反应温度,原料为经过净化后合格的高浓度乙烯和苯。反应后的产物经冷却器冷却进行气液分离。气体和液体产物均用agilent 7890a色谱系统分析组成。反应20h的乙烯转化率定义为初始活性,反应到240h的乙烯转化率与20h的乙烯转化率变化定义为催化剂的稳定性。

33.所用原料苯的组成(%w):苯:99.900;甲苯:0.095;其它:0.005。浓乙烯原料气的组成如表1所示。液相烷基化反应条件和结果见表2。

34.催化剂的反应性能如表2所示,所有的催化剂上反应产物中乙基化选择性在反应过程中均大于99.7%。cat-b催化剂20h的乙烯转化率最低,仅为90.00%,可能为该样品含有较高量的na2o,结果催化剂的酸量较低所致。其它催化剂20h的乙烯转化率变化不明显,》99%,但反应进行到240h时,含模板剂beta分子筛催化剂仅氨水处理得到cat-a,和不含模板剂beta分子筛催化剂经氨水和imd处理制得cat-c上乙烯转化率分别为90.14%和92.62%,而含模板剂beta分子筛催化剂经氨水和imd处理制备的催化剂(cat-d,cat-e,cat-f)上乙烯转化率维持在99%以上。我们推测氨水和imd处理含模板剂beta分子筛催化

剂有协同作用,而对于无模板剂的beta分子筛催化剂的协同作用不明显,从样品的xrd的rc可以得到佐证,结果催化剂的稳定性区别开来了,具体原因还需要进一步考察。

35.表1浓乙烯原料气的组成(%v)

36.原料h2n2co

x

ch4c2h4c2h6c3h8c4h

10

i0.10.20.10.374.324.80.10.1ii0.30.50.20.560.010.09.019.5iii0.50.40.20.170.04.019.05.8iv0.20.30.10.298.40.20.50.1

37.表2催化剂的催化反应评价结果

[0038][0039]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1