一种用于提取植物活性成分的萃取装置及萃取方法与流程

1.本发明涉及一种用于提取植物活性成分的萃取装置及萃取方法,更具体地讲,本发明涉及一种用于提取植物活性成分的、能自动除渣的萃取装置及萃取方法。

背景技术:

2.随着化妆品市场的发展,人们护肤不仅仅再局限于对美的追求,更加关注安全天然有效成分的使用。目前的化妆品用的抗敏修复成分有很大的应用市场,随着环境的变化,微电商机直播的推动,导致了化妆品的过度使用。化妆品的过度使用和某些成分的添加,导致人的皮肤越来越脆弱,越来越多的人长期使用化妆品会产生敏感、红肿、长痘等情况,因此几乎所有的配方都需要添加抗敏修复的成分来减少产品的不良反应。而植物来源的抗敏修复活性成分是最受欢迎的,但植物来源的抗敏修复活性成分的获得并不容易。

3.中国发明申请202110132423.9公开了一种用于植物有效成分提取的减压萃取装置及其使用方法,其包括工作主体,该工作主体上连接有动力箱,动力箱上端连接有驱动电机,驱动电机输出端连接有转动主轴,动力箱内连接有传动部件,传动部件用于将驱动电机的动力进行传递,转动主轴上固定连接有切割部件,切割部件用于将物料切碎.该申请中通过第一切割刀片、第二切割刀片方便了对植物进行粉碎,通过导向块方便使植物落入挤压槽内,通过挤压块方便对挤压槽内的植物进行挤压,通过萃取槽、液体槽方便了对植物汁液中的有效成分进行萃取。

4.中国实用新型202022289930.7公开了一种适用于护肤品抑菌天然成分的萃取装置,其包括粉碎罐,粉碎罐下方一侧设有控制器,粉碎罐上方连接有盖板,盖板上方固定连接有把手,把手下方位于盖板上方中心设有小型电机,小型电机下方连接有传动轴,传动轴底端延伸至粉碎罐内部,传动轴底端连接有粉碎刀,粉碎刀下方设有过滤网,过滤网下方设有储液槽。该实用新型在粉碎罐中设置过滤网,将植物残渣过滤,以防止植物残渣进入萃取瓶中产生沉淀,同时,萃取瓶上方与下方分别设有导液管二与导液管三,并且抽吸管可以在萃取瓶中上下移动,方便工作人员对不同分层的萃取液进行提取,方便工作人员操作。

5.中国发明专利201911213499.3公开了一种中药材有效成分浸泡萃取装置,其包括底座,底座的上方通过螺栓固定安装有罐体,且罐体的前端通过螺栓固定安装有与外部电源电性连接的控制器,罐体的上端通过螺栓固定安装有主推杆。该装置的集成化程度较高,可避免原料不必要的中转过程,能够自动化的完成破碎、混合和过滤操作,并且能够自动的实现调温和调压,但该装置需要人力清理和排除药物残渣,从而才能进入下一轮作业。

6.中国发明申请201710865047.8公开了一种植物提取液萃取装置,其包括:粉碎室、第一电机、第一转轴、转动桶、过滤网、第二电机、第二转轴、溶液箱、过滤器、蒸发室、加热装置、集液箱和冷却装置;在粉碎室的上端设置入料口,在粉碎室的外侧底端中部设置第一电机,在粉碎室的内部设置第一转轴,在粉碎室的左右两侧分别设置有排渣管和第一排液管;在排渣管的底端设置转动桶;在转动桶的内部中下端设置过滤网;在转动桶的下端设置第二电机;在第一排液管的下端设置溶液箱;在溶液箱的右端设置过滤器;在过滤器的右端设

置蒸发室;在蒸发室的底端设置加热装置;在蒸发室的右端设置集液箱;冷却装置设置在集液箱的周围。该申请的萃取装置只设置了粉碎装置,而没有进一步的挤压或碾压装置,使得植物中的许多活性成分无法提取或高效提取。

7.中国实用新型201520269021.3公开了一种地龙蛋白连续萃取装置,其包括地龙蛋白原液进入管、轻液进入管、筛板萃取塔、密封圈、底盖、重液进入管、重液出管、轻液出管、逆流连续萃取塔,其中,逆流连续萃取塔包括一级填料区、二级填料区、液

‑

液相界区、金属转子流量计、重液区、轻液区。该实用新型的萃取装置采用物理法进行地龙蛋白质的萃取,并通过采用筛板萃取塔和逆流连续萃取塔的设计,可多次进行萃取。

8.中国发明专利201510098600.0公开了一种可同时进行样品破碎与其内含物萃取的萃取装置,其包括:一萃取管,该萃取管内部分隔有一第一处理室与一第二处理室;一覆膜,包覆该萃取管的开口端,使该第一处理室与该第二处理室暂时处于封闭状态;以及一盖体,该盖体可盖覆于包覆有该覆膜的该萃取管上,盖覆时可藉由该盖体内所凸设的一捣杆与至少一穿刺部刺穿该覆膜,而分别进入该第一处理室与该第二处理室,当左右摆动或旋转该盖体时,可使该捣杆于该第一处理室内进行该样品的破碎;其中,该盖体与该萃取管间形成有一流动空间,可于该覆膜被刺破后使该第一处理室与该第二处理室相连通。该专利中待萃取样品能先后且方便地与第一、第二处理室内的溶液相反应,可迅速完成萃取程序并减少样品受污染的情况。

9.以上分析可见,现有技术中的萃取装置没有设置自动除渣装置,生产效率低,而且许多萃取装置仅依靠粉碎装置,而没有对粉碎后的物料进行进一步地碾压,活性成分的提取效率较低。

技术实现要素:

10.本发明的目的是针对现有技术中提取植物活性成分的萃取装置所存在的问题,提供一种在提取植物活性成分时能自动除渣、且能充分提取活性成分的萃取装置及萃取方法。

11.一方面,为实现上述本发明的目的,本发明提供了一种用于提取植物活性成分的、能自动除渣的萃取装置,该萃取装置包括控制台和装置主体,该装置主体又包括粉碎装置、碾压装置、自动除渣装置以及接液装置;

12.其中,粉碎装置用于对选取的植物原料进行粉碎或破碎,其输入端连接有放料斗;

13.碾压装置用于对粉碎的植物原料进一步压榨,其包括第一伸缩缸、碾压头和碾压斗,其中,第一伸缩缸带动碾压头对碾压斗中的粉碎后植物原料压榨,碾压斗底部设有滤孔;

14.自动除渣装置包括设置于碾压斗附近的所述除渣平台、安装于除渣平台上的滤布辅助装置、分置于碾压斗两侧的撑杆、一端安装于撑杆上的滤布、与除渣平台铰接的第二伸缩缸、以及设置于装置主体上的出渣口;其中,第二伸缩缸的输出端与撑杆的一端铰接,撑杆的另一端则铰接于除渣平台,滤布的另一端固定于出渣口;

15.接液装置包括设置于碾压斗底部的接液槽、用于向接液槽注入提取溶剂的第一入液管、与接液槽接触的超声波振动器、与接液槽接触的加热装置、设置有计量泵的升降板、一端置于接液槽内部而另一端与计量泵连接的硬质输液管、安装于装置主体底部且设置有

第二入液管的静置室、一端与计量泵输出端连接而另一端插入静置室内部的的出液管。

16.在上述本发明的萃取装置中,当自动除渣装置接收到控制台的指令后,第二伸缩缸启动并驱动撑杆,撑杆则带动滤布,从而将滤布上的渣料自动地送入出渣口。这种自动除渣的过程是完全自动、不需任何人力辅助,而且除渣迅速,不影响正常的生产过程,可大幅提高生产效率。

17.在上述本发明的萃取装置中,其不仅设置有粉碎装置,而且设置有碾压装置,可充分地提取植物原料的活性成分,因为许多植物活性成分只有经过分子破壁之后,才能得以完全释放并被提取,简单地粉碎很难实现分子的破壁。

18.优选地,在上述本发明的萃取装置中,碾压装置进一步包括位于装置主体的上部、用于安装第一伸缩缸的安装板。第一伸缩缸的输出端连接到碾压头。另外,碾压斗的位置对应于粉碎装置的输出端。

19.在上述本发明的萃取装置中,装置主体可进一步包括升降装置,该升降装置的输出端与升降板连接;接液装置可进一步包括与接液槽接触的检测装置,例如色谱仪。

20.为了保证更好的碾压效果,优选地,在本发明的萃取装置中,碾压头与碾压斗的形状均为半球状或接近半球状,且碾压斗的大小与碾压头相匹配。

21.为了保证升降板的升降稳定性,在本发明的萃取装置中,装置主体可进一步包括滑槽,并使升降板与该滑槽滑动匹配。

22.为了保证碾压头的升降位置准确性,在本发明的萃取装置中,装置主体可进一步包括辅助板,该辅助板套设于第一伸缩缸的输出端。

23.优选地,在本发明的萃取装置中,粉碎装置包括内部呈锥台状的腔体、设置于腔体底部的出口、以及与该腔体转动连接的粉碎盘。其中,粉碎盘的形状与腔体相匹配。装置主体安装有电机,该电机的输出端与粉碎盘的动力端以锥齿轮连接。这样的设计,粉碎效果好。

24.为了保证粉碎后的植物物料能畅顺地流入碾压斗中,在本发明的萃取装置中,粉碎装置的输出端可连接有引流板。

25.在本发明的萃取装置中,静置室可安装有输出管。第一入液管、第二入液管和输出管均安装有电控阀,电控阀的信号连接到控制台,并受控制台控制。

26.另外,在本发明的萃取装置中,粉碎装置、碾压装置(第一伸缩缸)、自动除渣装置(第二伸缩缸)、超声波振动器、加热装置、检测装置(如色谱仪)、计量泵和升降装置等均受控于控制台,从而可使整个生产过程做到完全的自动化控制。

27.另一方面,为了实现本发明的发明目的,本发明还提供了一种采用上述萃取装置提取植物活性成分的萃取方法,该方法包括如下的步骤:

28.步骤(1)

‑‑

获取浆液:将选取的植物原料加入水和低级醇,放入放料斗,启动粉碎装置进行粉碎,粉碎后的物料流入碾压斗中,启动第一伸缩缸带动碾压头碾压出桨,并滴入接液槽,获得浆液;

29.步骤(2)

‑‑

获得上清液:通过第一入液管向接液槽的浆液中注入提取溶剂,启动超声波振动器,辅以加热装置进行震荡和离心,获得上清液;

30.步骤(3)

‑‑

自动提取上清液:使硬质输液管移动到上清液位置,启动计量泵对上清液进行提取,并排入静置室中;

31.步骤(4)

‑‑

获得成品:选择是否通过第二入液管向静置室中注入检测液进行检测,如不需检测,则静置一段时间后,直接利用静置室所设置的输出管获得成品。

32.在上述本发明的萃取方法中,步骤(1)中的植物原料可以是一种,也可以是多种;并可根据植物原料以及所需提取的活性成分,选择合适的低级醇。低级醇也包括低级多元醇,例如丙二醇、丁二醇等。例如粉碎时可加入相当于植物原料0.5

‑

2倍的水和0.5

‑

2倍的丁二醇。

33.在上述本发明的萃取方法中,步骤(2)中所注入的提取溶剂可根据植物原料以及所需提取的活性成分进行选择。

34.优选地,在本发明萃取方法的步骤(1)中,碾压头的下降速度不超过1cm/s,碾压次数不少于10次,以保证碾压出桨效果。

35.优选地,在本发明萃取方法的步骤(2)中,加热温度控制为50~80℃。例如,加热装置的加热温度可为70~80℃,以加速混合效果。

36.优选地,在本发明萃取方法的步骤(3)中,硬质输液管的端口位置始终保持检测装置(色谱仪)检测分层位置上侧0.5~1cm位置,以保证上清液的提取准确。

37.采用本发明的萃取装置和萃取方法,至少具有以下的有益效果:

38.1、可实现对植物活性成分的全自动提取,节约了人力,而且全自动化的提取利于批量生产;

39.2、采用滤布配合滤布辅助装置能实现自动将碾压出桨后的残渣经出渣口排出,保证后续的正常碾压,而且还可以进行回收利用,节约能源,智能性强;

40.3、使用检测装置(色谱仪)配合升降装置实现对上清液的自动提取,方便快捷。

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

附图说明

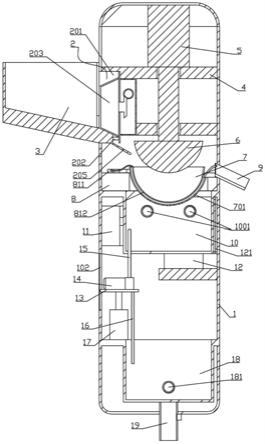

42.图1为本发明的用于提取植物活性成分的萃取装置的剖面结构示意图;

43.图2为本发明萃取装置的立体示意图;

44.图3为本发明萃取装置的侧面示意图;

45.图4为本发明萃取装置中滤布辅助装置的结构示意图;

46.图5为本发明萃取装置之萃取方法的流程示意图;

47.图中,各附图标记说明如下:

48.装置主体1、滑槽102、粉碎装置2、腔体201、出口202、粉碎盘203、电机204、引流板205、放料斗3、安装板4、第一伸缩缸5、碾压头6、碾压斗7、滤孔701、安装平台8、滤布辅助装置81、撑杆811、滤布812、第二伸缩缸813、出渣口9、接液槽10、第一入液管1001、超声波振动器11、加热装置12、色谱仪121、升降安装板13、计量泵14、硬质输液管15、出液管16、升降装置17、静置室18、第二入液管181、输出管19。

具体实施方式

49.实施例1

50.本实施例是一种用于提取植物活性成分的萃取装置,如图1~图5所示,萃取装置包括控制台和装置主体1,装置主体1安装有粉碎装置2,粉碎装置2输入端连接有放料斗3,装置主体1安装有安装板4,安装板4安装有第一伸缩缸5,第一伸缩缸5输出端连接有碾压头6,装置主体1安装有碾压斗7,碾压斗7底部设有滤孔701,碾压斗7尺寸匹配碾压头6,碾压斗7位置对应粉碎装置2输出端,装置主体1与碾压斗7之间设有安装平台8,安装平台8上安装有滤布辅助装置81,滤布辅助装置81包括分置于碾压斗7两侧的撑杆811,撑杆811铰接于安装平台8,撑杆811安装有滤布812,安装平台8铰接安装有第二伸缩缸813,第二伸缩缸813输出端与撑杆811铰接,装置主体1设有出渣口9,滤布812一端固定于出渣口9,装置主体1安装有接液槽10,接液槽10置于碾压斗7底部,接液槽10安装有两根第一入液管1001,装置主体1安装有超声波振动器11,超声波振动器11输出端与接液槽10接触,装置主体1安装有加热装置12和色谱仪121,加热装置12输出端及色谱仪121输出端均与接液槽10接触,装置主体1安装有升降安装板13,升降安装板13安装有计量泵14,计量泵14输入端连接有硬质输液管15,硬质输液管15端口置于接液槽10内部,计量泵14输出端连接有出液管16,装置主体1安装有升降装置17,升降装置17输出端与升降安装板13连接,装置主体1安装有静置室18,静置室18安装有第二入液管181,静置室18安装有输出管19,第一入液管1001、第二入液管181和输出管19均安装有电控阀,电控阀信号连接控制台,粉碎装置2、第一伸缩缸5、第二伸缩缸813、超声波振动器11、加热装置12、色谱仪121、计量泵14和升降装置17均受控于控制台。

51.实施例2

52.本实施例的萃取装置基本与实施例1相同,但粉碎装置2的具体结构包括腔体201,腔体201内部呈锥台状,腔体201底部设有出口202,腔体201转动连接有粉碎盘203,粉碎盘203形状匹配腔体201,装置主体1安装有电机204,电机204输出端与粉碎盘203动力端以锥齿轮连接,这样的设计,粉碎效果好。

53.请注意,可根据具体情况考虑粉碎装置2的具体结构。

54.实施例3

55.本实施例的萃取装置基本与实施例1相同,除了装置主体1还安装有辅助板101,辅助板101套设于第一伸缩缸5输出端。这样的设计,有助于保证碾压头6的升降位置准确性。当然,也可根据具体情况,考虑并采用其它的保证碾压头6的升降位置准确性的措施或机构。

56.实施例4

57.本实施例的萃取装置基本与实施例1相同,除了装置主体1还设有滑槽102,其中,升降板13与滑槽102滑动匹配。这样的设计,有助于保证升降板13的升降稳定。当然,也可根据具体情况,考虑并采用其它的保证升降板13的升降稳定的措施或机构。

58.实施例5

59.本实施例的萃取装置基本与实施例1相同,除了粉碎装置2的输出端连接有引流板205。这样的设计,有助于保证粉碎后的植物能流入碾压斗7中。当然,也可根据具体情况,考虑并采用其它的保证粉碎后的植物能流入碾压斗7中的措施或机构。

60.实施例6

61.本实施例的萃取装置基本与实施例1相同,除了碾压头6与碾压斗7均为半球状。这样的设计,碾压效果好。当然,也可根据具体情况,考虑并采用其它的碾压头6与碾压斗7的

形状。

62.实施例7

63.本实施例是关于从植物中提取活性成分的萃取方法,该萃取方法采用实施例1~6的萃取装置,其包括如下步骤:

64.s1:将选取的植物原料加1倍水和1倍丁二醇,放入放料斗3,启动粉碎装置2进行粉碎,粉碎后的植物流入碾压斗7中,启动第一伸缩缸5带动碾压头6运行,对粉碎后的植物进行碾压出桨,并滴入接液槽10;

65.s2:获取上清液,通过第一入液管1001向接液槽10中注入提取溶剂,启动超声波振动器11,辅以加热装置12进行震荡和离心,获得上清液;

66.s3:自动提取上清液,配合色谱仪121启动升降装置17,使硬质输液管15移动到上清液位置,启动计量泵14对上清液进行提取,并排入静置室18中;

67.s4:获得成品,选择是否通过第二入液管181向静置室18中排入检测液进行检测,不需检测,静置一段时间后,直接从输出管19获得成品。

68.本实施例的工作过程为:将需萃取抗敏修复成分的植物直接放在放料斗3中,并启动粉碎装置2对由放料斗3进入的植物进行粉碎,粉碎后的植物进入碾压斗7中,第一伸缩缸5运行,带动碾压头6下降,对碾压斗7中粉碎的植物进行碾压出桨,浆液经滤布812和滤孔701后进入接液槽10中,碾压完毕后,第二伸缩缸813运行,带动撑杆811倾斜上升,即带动了滤布812从碾压斗7中升起,因滤布812倾斜,所以在植物残渣的自重下,植物残渣会从出渣口9排出,便于回收利用,节约能源,而且也能保证下一次碾压的正常进行;浆液进入接液槽10中后,通过第一入液管1001向接液槽10中注入提取溶剂,然后启动超声波振动器11进行震荡混合,选择加热装置12是否运行加加快混合效率,震荡完毕后,色谱仪121运作,给予控制台信号,控制台控制升降装置17运行,带动升降安装板13上升或下降,直到运行到硬质输液管15到合适高度,即接液槽10中上清液的位置,计量泵14运行,将上清液由出液管16排入静置室18中待用,期间,通过第二入液管181可选择是否通过第二入液管181向静置室18中排入检测液进行检测,不需检测,静置一段时间后,直接从输出管19获得成品,综上实现了全自动化的生产,方便快捷、利于批量生产。

69.优选地,在上述步骤s1中,碾压头6的下降速度不超过1cm/s,碾压次数不少于10次,以保证碾压出桨效果。当然,也可根据具体情况考虑碾压头6的下降速度和碾压次数。

70.优选地,在上述步骤s2中,加热装置12的加热温度为60~70℃,加速混合效果。当然,也可根据具体情况考虑加热装置12的加热温度。

71.优选地,在上述步骤s3中,硬质输液管15的端口位置始终保持色谱仪121检测分层位置上侧0.5~1cm位置,以保证上清液的提取准确。当然,也可根据具体情况考虑硬质输液管15的端口位置。

72.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1