烯醇-酮式共价有机骨架光催化剂及其制备方法和应用

烯醇

‑

酮式共价有机骨架光催化剂及其制备方法和应用

技术领域

1.本发明属于材料制备及环境催化的技术领域,涉及一种烯醇

‑

酮式共价有机骨架光催化剂及其制备方法和应用,具体涉及一种以三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛作为有机网络构建单元的烯醇

‑

酮式共价有机骨架光催化剂及其制备方法和应用。

背景技术:

2.随着环境问题日益严峻,作为环境污染的主要来源,工业有机化学品和农业肥料排放的水污染已成为亟待解决的问题。在天然和废水中观察到持久性有机微污染物,例如药物和个人护理产品,杀虫剂和除草剂,然而,传统污水处理技术很难处理新型污染物。光催化技术是一种利用光催化剂在光照射下发生催化反应的技术,一般是多种相态之间的反应,是一种在能源和环境领域有着重要应用前景的绿色技术,已被证明是一种解决水污染问题的理想途径。

3.在过去很长的一段时间里,以二氧化钛为代表的半导体光催化剂在光催化领域中占主导地位。近年来,有机分子光催化剂因其结构在分子水平上可调的特性,在光催化反应中显现出很大的潜力。共价有机框架材料(cofs)是一类新型的结晶有机多孔聚合物,由有机单体通过共价键在二维或者三维空间扩展而形成,它可以如同分子版“乐高”积木,将定制好的有机单体整合到扩展的晶体骨架中,从而实现其在催化、环境修复和生物相关的一些应用。在光响应性方面,二维的cof材料更具有无与伦比的优势,这种周期性的二维单分子框架,通过平面间长程有序的单轴堆积,具有明显的电子堆叠,使得电子不仅可以在共价片层内转移之外,还可以在层间转移,更有利于光催化性能的提升,同时,这种周期性排列的电荷传输网络可以更好地解释组成、拓扑结构和光诱导过程之间的关系。然而,传统的cofs合成方法具有反应周期较长、反应条件严苛、操作过程繁琐等缺点,不利于大规模合成。另外,现有共价有机骨架材料中各单体分子通过席夫碱亚胺基团(

‑

c=n

‑

)连接,由于席夫碱亚胺基团(

‑

c=n

‑

)的连接是可逆的,这使得该共价有机骨架材料存在结构稳定性差的缺陷。此外,现有采用溶剂热法制备共价有机骨架材料的方法仍然存在以下缺陷:在对溶液体系进行加热的过程中,普通的加热方式难以有效实现溶液体系内外的同步加热,导致反应不均匀,进而难以确保产物具备较好的结构稳定性,与此同时,为了促进前驱体成键的相互作用,需要更长的反应时间以及消耗更多的热能,这不利于大规模制备,也难以满足工业生产中节能的要求。至今为止,尚未见到利用微波辅助加热制备共价有机骨架材料的相关报道。因此,克服现有现有共价有机骨架材料及其制备方法中存在的缺陷(如稳定性差、制备周期长、过程难以控制等),获得一种稳定性好、光催化性能好的烯醇

‑

酮式共价有机骨架光催化剂以及与之匹配的工艺简单、操作方便、成本低廉、制备效率高、产率高的制备方法,对于实现烯醇

‑

酮式共价有机骨架光催化剂的大规模制备和工业化应用具有十分重要意义。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术存在的不足,提供一种稳定性好、光催化性能好的烯醇

‑

酮式共价有机骨架光催化剂,还提供了一种工艺简单、原料来源广、成本低廉、制备效率高、产率高的烯醇

‑

酮式共价有机骨架光催化剂的制备方法和该烯醇

‑

酮式共价有机骨架光催化剂在降解水体中有机染料中的应用。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种烯醇

‑

酮式共价有机骨架光催化剂,所述烯醇

‑

酮式共价有机骨架光催化剂是以三聚氰胺和2,4,6

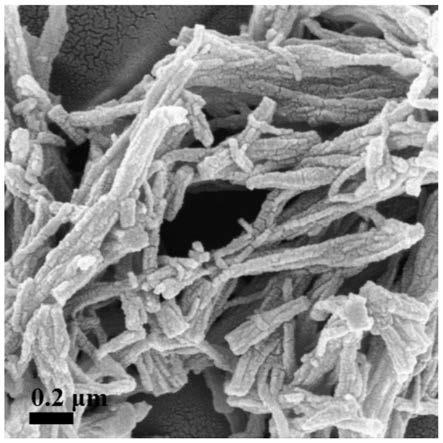

‑

三羟基苯

‑

1,3,5

‑

三甲醛作为有机网络构建单元,通过发生不可逆的烯醇

‑

酮式互变异构连接而形成的多孔骨架材料。

7.上述的烯醇

‑

酮式共价有机骨架光催化剂,进一步改进的,所述烯醇

‑

酮式共价有机骨架光催化剂为纤维棍状。

8.上述的烯醇

‑

酮式共价有机骨架光催化剂,进一步改进的,所述烯醇

‑

酮式共价有机骨架光催化剂的红外光谱中在3346cm

‑1和1712cm

‑1有吸收峰;和/或所述烯醇

‑

酮式共价有机骨架光催化剂的x射线衍射图谱中,在5.88

°

和28.15

°

的位置存在衍射峰。

9.作为一个总的技术构思,本发明还提供了一种上述的烯醇

‑

酮式共价有机骨架光催化剂的制备方法,以三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛作为原料,在微波作用下发生缩聚反应,得到烯醇

‑

酮式共价有机骨架光催化剂。

10.上述的制备方法,进一步改进的,包括以下步骤:

11.s1、将三聚氰胺、2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛与n,n

‑

二甲基乙酰胺和二甲亚砜的混合溶液混合,超声分散,加入冰醋酸溶液,得到前驱体溶液;

12.s2、在微波条件下,对步骤s1中得到的前驱体溶液进行加热,发生缩聚反应,过滤,洗涤,干燥,得到烯醇

‑

酮式共价有机骨架光催化剂。

13.上述的制备方法,进一步改进的,步骤s2中,所述加热过程中控制微波的功率为20w~150w;所述缩聚反应在温度为100℃~300℃下进行;所述缩聚反应的时间为10min~60min。

14.上述的制备方法,进一步改进的,步骤s1中,所述三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛的摩尔比为0.5~2∶1~3;所述冰醋酸溶液的浓度为1m~4m;所述n,n

‑

二甲基乙酰胺和二甲亚砜的混合溶液中n,n

‑

二甲基乙酰胺、二甲亚砜的体积比为1~3∶0.5~2;所述超声分散的时间为5min~30min。

15.上述的制备方法,进一步改进的,步骤s2中,所述缩聚反应在氮气气氛下进行;所述洗涤是依次采用n,n

‑

二甲基乙酰胺、水、乙醇清洗缩聚反应的产物;所述干燥在真空条件下进行;所述干燥的温度为60℃~100℃;所述干燥的时间为6h~12h。

16.作为一个总的技术构思,本发明还提供了一种上述的烯醇

‑

酮式共价有机骨架光催化剂或上述的制备方法制得的烯醇

‑

酮式共价有机骨架光催化剂在降解水体中有机污染物中的应用。

17.上述的应用,进一步改进的,包括以下步骤:将烯醇

‑

酮式共价有机骨架光催化剂与有机污染物水体混合,搅拌,在光照条件下进行光催化反应,完成对水体中有机污染物的降解;所述烯醇

‑

酮式共价有机骨架光催化剂与有机污染物水体中的有机污染物的质量比为50~200∶1。

18.上述的应用,进一步改进的,所述有机污染物水体中的有机污染物为染料或抗生素;所述染料为罗丹明b、甲基橙中的至少一种;所述抗生素为四环素;所述搅拌的时间为0.5h~2h;所述光照条件为太阳光、氙灯或led灯;所述光催化反应的时间为30min~120min。

19.与现有技术相比,本发明的优点在于:

20.(1)本发明提供了一种烯醇

‑

酮式共价有机骨架光催化剂,以三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛作为有机网络构建单元,通过发生不可逆的烯醇

‑

酮式互变异构连接而形成的多孔骨架材料。本发明中,通过以不可逆的β

‑

酮烯胺为连接键,在以单体分子间发生不可逆的烯醇

‑

酮式互变异构连接,从而形成结构更加稳定的多孔骨架材料,表现出优异的稳定性。另外,本发明烯醇

‑

酮式共价有机骨架光催化剂中,含有丰富的芳香环和三嗪环结构,具有高比表面积、丰富的活性位点;同时,本发明烯醇

‑

酮式共价有机骨架光催化剂具有可见光响应特性,且光吸收范围宽,有利于光吸收;与此同时,本发明烯醇

‑

酮式共价有机骨架光催化剂存在分子内电荷转移,有利于光生电子

‑

空穴对的有效分离,增大了光生电子

‑

空穴的利用效率,促进了光催化降解的效果。另外,本发明烯醇

‑

酮式共价有机骨架光催化剂无毒无害,适合于大规模应用,使用价值高,应用前景好,尤其是在光催化领域。此外,与现有共价有机骨架材料相比,本发明烯醇

‑

酮式共价有机骨架光催化剂具有更好的结晶性,晶格的缺陷更少,更有利于光生电荷的转移和分离,且呈现出直径更小的纤维棍状结构,具有更大的比表面积,活性位点更多,光催化活性更强。本发明烯醇

‑

酮式共价有机骨架光催化剂具有比表面积高、反应活性位点多、光吸收范围宽、电子

‑

空穴对复合率低、光催化性能好、稳定性好等优点,能够广泛用于降解有机污染物(如染料),且能够取得较好的降解效果,有着很高的使用价值和很好的应用前景。

21.(2)本发明提供了一种烯醇

‑

酮式共价有机骨架光催化剂的制备方法,以三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛为原料,通过微波辅助溶剂热法得到结构更加稳定的烯醇

‑

酮式共价有机骨架光催化剂。本发明中,首次采用微波辅助溶剂热法制备烯醇

‑

酮式共价有机骨架光催化剂,具体为利用微波穿透反应介质时,介质消耗引起体系温度升高而完成加热反应,且在微波的作用下可以实现体系内外同步加热,从而大大缩短反应时间,与此同时,在微波加热过程中生成不可逆的β

‑

酮烯胺,也确保了缩聚反应的不可逆,从而使得以三聚氰胺和2,4,6

‑

三羟基苯

‑

1,3,5

‑

三甲醛作为有机网络构建单元通过不可逆的烯醇

‑

酮式互变异构连接而成的多孔骨架,具有更加稳定的结构,表现出优异的稳定性。与现有常规溶剂热法相比,本发明采用的微波辅助溶剂热法制备的烯醇

‑

酮式共价有机骨架光催化剂中二维层堆叠更有序,结晶性更好。本发明制备方法具有工艺简单、操作方便、原料来源广、成本低廉、制备效率高、产率高等优点,适合于大规模制备,利于工业化生产。

22.(3)本发明制备方法中,通过控制加热过程中微波的功率为20w~150w,能够确保反应的正常进行,并获得最大化的产量。

23.(4)本发明还提供了一种烯醇

‑

酮式共价有机骨架光催化剂在降解废水中有机污染物的应用,通过将烯醇

‑

酮式共价有机骨架光催化剂与有机污染物水体混合,搅拌、光催化反应,即可实现对有机污染物的有效降解,具有工艺简单、操作方便、成本低廉、处理效率高、降解效果好等优点,且对于各种有机污染物均具有较好的降解效果;同时,由于烯醇

‑

酮式共价有机骨架光催化剂具有优异的稳定性,因而可将其多次用于处理有机污染物废水,

explorer微波合成器进行加热,发生缩聚反应,具体为:在100w的单模微波下升温至300℃,并保持20分钟,反应完成后过滤,依次采用n,n

‑

二甲基乙酰胺、水、乙醇清洗缩聚反应的沉淀产物,所得清洗后的沉淀产物置于真空条件下,于80℃下干燥12h,得到烯醇

‑

酮式共价有机骨架光催化剂,命名为tpma。

42.图1为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架光催化剂(tpma)的x射线衍射图。从图1中可以发现,在5.88

°

和28.15

°

的位置存在衍射峰,表明成功制得烯醇

‑

酮式共价有机骨架光催化剂(tpma)。

43.图2为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架光催化剂(tpma)的ft

‑

ir图。从图2中可以发现,三嗪环的象限(1550cm

‑1)和半圆拉伸(1480cm

‑1)对应的明显条带出现在tpma的光谱中,表明三聚氰胺成功地融入到tpma结构中。特征

‑

c=o

‑

(1706cm

‑1)和醛基c

‑

h(2819和2729cm

‑1)拉伸带消失,同时在3346cm

‑1和1712cm

‑1有吸收峰,表明醛的消耗和烯醇酮式互变异构的完成。

44.图3为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架光催化剂(tpma)的drs图。从图3中可以看出烯醇

‑

酮式共价有机骨架光催化剂(tpma)的吸收边缘在700nm左右,对可见光的吸收强,提高了太阳光的利用率。

45.图4为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架光催化剂(tpma)的sem图,图5为本发明实施例1中制得的烯醇

‑

酮式共价有机骨架光催化剂(tpma)的tem图。从图4和5中可以看出,烯醇

‑

酮式共价有机骨架光催化剂(tpma)为纤维棍状结构。

46.实施例2:

47.一种烯醇

‑

酮式共价有机骨架光催化剂在降解水体中有机染料中的应用,具体为利用烯醇

‑

酮式共价有机骨架光催化剂降解水体中的罗丹明b和甲基橙,包括以下步骤:

48.取两份实施例1中制得的烯醇

‑

酮式共价有机骨架光催化剂(tpma),各10mg,分别置于100ml、浓度20mg/l的罗丹明b溶液和甲基橙溶液中,在黑暗环境中(暗室)搅拌30分钟,达到吸附平衡,然后置于可见光源(氙灯)中进行光催化反应,完成对水体中有机染料的降解。

49.光催化反应过程中,每10分钟取4ml罗丹明b溶液和甲基橙溶液,用紫外

‑

可见分光光度计测出溶液中罗丹明b和甲基橙的特征峰值,计算烯醇

‑

酮式共价有机骨架光催化剂在不同时间条件下对罗丹明b和甲基橙的降解效率。

50.图6为本发明实施例2中烯醇

‑

酮式共价有机骨架光催化剂(tpma)对罗丹明b溶液和甲基橙溶液的处理效果图。如图6所示,光照40min后,烯醇

‑

酮式共价有机骨架光催化剂(tpma)对罗丹明b和甲基橙的降解效率分别为100%和92%。通过实验可知,本发明对有机污染物的降解效率显著提高,能够有效去除水体中的有机污染物,这也说明本发明烯醇

‑

酮式共价有机骨架光催化剂具有优异的光催化活性。

51.图7为本发明实施例2中烯醇

‑

酮式共价有机骨架光催化剂(tpma)循环处理甲基橙溶液的降解效率图。如图7所示,使用烯醇

‑

酮式共价有机骨架光催化剂(tpma)循环处理甲基橙溶液四次后,对甲基橙的降解效率基本没有发生变化,这说明烯醇

‑

酮式共价有机骨架光催化剂(tpma)具有非常好的稳定性。

52.图8为本发明实施例2中烯醇

‑

酮式共价有机骨架光催化剂(tpma)循环处理罗丹明b溶液的降解效率图。如图9所示,使用烯醇

‑

酮式共价有机骨架光催化剂(tpma)循环处理罗

丹明b溶液四次后,对罗丹明b的降解效率基本没有发生变化,这说明烯醇

‑

酮式共价有机骨架光催化剂(tpma)具有非常好的稳定性。

53.图9为本发明实施例2中烯醇

‑

酮式共价有机骨架光催化剂(tpma)反应前后的xrd对比图。如图9所示,循环使用四次后,烯醇

‑

酮式共价有机骨架光催化剂对应的衍射峰基本没有变化,这也证实多次使用后烯醇

‑

酮式共价有机骨架光催化剂(tpma)性质和结构并未发生变化,具有非常好的稳定性。

54.图1

‑

9中的结果表明,制得的烯醇

‑

酮式共价有机骨架光催化剂具有比表面积高、反应活性位点多、光吸收范围宽、电子

‑

空穴对复合率低、光催化性能好、稳定性好等优点,能够广泛用于降解有机污染物(如染料),且能够取得较好的降解效果,有着很高的使用价值和很好的应用前景。

55.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1