气体分离膜、其制备方法和用途与流程

1.本发明涉及一种气体分离膜,用于将气体(特别是二氧化碳和/或氢气)从甲烷气体混合物中分离出来。本发明气体分离膜同时具有优异的气体选择性、优良的气体渗透速率、优异的机械性能以及优异的耐热、耐化学性能。

背景技术:

2.相较于常规的变压吸附、低温蒸馏等分离法,气体分离膜分离法因其不涉及变温及相变过程,具有高效、节能、工艺操作简单、占地少等众多优点,故在传统工业中具有重要用途,包括从合成氨行业中的氢气回收以及空气中氧气、氮气的分离并富集等。高性能的气体分离膜还广泛应用于火力发电厂尾气及天然气井中二氧化碳的捕获,可大幅减少温室气体地排放。

3.目前已商业化的气体分离膜主要有聚二甲基硅氧烷膜(pdms)、纤维素膜(ca)、聚砜膜(psf)等聚合物膜。但是这些气体分离膜玻璃化转变温度很少超过200℃,故使用温度不高和耐热性较差,在高温等苛刻环境中的应用中受限。

4.通用的含氟材料如ptfe、fep等具有非常优异的耐热性和耐化学稳定性,但其结晶度较高,自由体积分数低,导致膜的气体渗透速率较低。此外这些含氟材料很难溶解,只能通过熔融、烧结等有限的加工方式加工。近年来通过在含氟主链中引入环状共聚基团,阻碍了分子链的紧密堆积、降低了结晶度,从而开发出了无定形含氟聚合物产品并成功实现商业化。

5.例如,美国dupont公司的ep0073087a1采用全氟

‑

2,2

‑

二甲基

‑

1,3

‑

二氧杂环单体与四氟乙烯共聚生产teflon af系列产品、日本agc公司的us4897457a采用全氟(4

‑

乙烯氧基

‑1‑

丁烯)单体经环化聚合反应生产cytop

tm

产品、索尔维公司的us5883177a采用2,2,4

‑

三氟

‑5‑

三氟甲烷

‑

1,3

‑

二氧杂环戊烯与tfe共聚来生产hyflon ad产品。这些无定形的含氟聚合物除了优异的耐热耐化学稳定性外,还具有高的自由体积、独特的气体渗透性、易溶于含氟溶剂,故可通过溶液工艺加工等使其成为良好的气体分离膜材料。但是这些无定形的含氟聚合物材料仍存在不少问题,如尽管气体渗透系数较高,但是气体选择性较低;机械性能如拉伸强度较低,无法耐高压;只能溶于少数含氟溶剂,如fc

‑

72、全氟苯等,而很多含氟溶剂往往是臭氧层的破坏者;此外由于共聚单体合成步骤繁琐,故导致共聚物和膜成本高昂。

6.氢是最有前途的绿色能源。但是自然界几乎不存在游离态的氢分子。目前最有效和最环保的氢制备方法是甲烷裂解法,其中氢/甲烷混合气体的分离是制备高纯度氢的关键步骤。另外,工业生产中会产生大量富含氢/甲烷混合物的尾气,如果能从中有效分离氢气,将会产生巨大的经济效益和社会效益。

7.为从氢/甲烷混合物中有效分离氢气,中国专利cn108114580a提出了一种分离膜,它是由摩尔比为1

‑

4:1:10

‑

50的zn

2+

、聚苯并咪唑和二甲基亚砜作为成膜原料进行反应并成膜干燥而成。这种膜在25℃、膜两侧压差为1巴的条件下的h2/ch4分离系数为20.6。

8.从甲烷混合物中消除二氧化碳是纯化甲烷的一个重要步骤。现有技术提供了多种

分离二氧化碳的方法。例如cn112368066a公开了一种具有含氨基的接枝聚合物表面的二氧化碳分离膜,它包括透气性即多孔支承层和用具有亲二氧化碳基团的聚合物链进行表面修饰的透气性聚合物层。尽管这种分离膜显示出高的co2/ch4选择性,但是它并未涉及这种膜是否可以用于从甲烷混合物中分离氢。

9.尽管现有的分离膜能获得较高的氢或二氧化碳分离系数,但是这种分离膜的氢分离系数还有进一步改进的余地,另外,除氢分离系数(气体选择性)以外,还要求分离膜具有优良的机械性能、耐热、耐化学性等性能,并且要求这种气体分离膜能同时用于从甲烷/氢混合物中分离氢以及从甲烷/二氧化碳混合物中分离二氧化碳。

技术实现要素:

10.因此,本发明的一个发明目的是提供一种气体分离膜,它具有改进的h2/ch4分离系数并且兼有优良的机械性能以及优良的耐热、耐化学性等性能,同时,它还能用于从甲烷/二氧化碳混合物中分离二氧化碳。

11.本发明的另一个目的是提供所述气体分离膜的制造方法。

12.本发明再一个发明目的是提供所述气体分离膜在从含氢/甲烷的混合气体中分离氢的用途。

13.本发明再一发明目的是提供所述气体分离膜在从含甲烷/二氧化碳的混合气体中分离二氧化碳的用途。

14.因此,本发明的一个方面涉及一种气体分离膜,它包括60

‑

100摩尔%的源自α,β,β

‑

三氟苯乙烯的单体单元,该气体分离膜的树脂特性粘度为0.5

‑

5.0dl/g、分离膜的拉伸强度至少为50mpa、对氢气的渗透系数至少为100barrer。

15.本发明的另一方面涉及所述气体分离膜的制造方法,它包括如下步骤:

16.a)提供聚合物溶液,所述聚合物包括60

‑

100摩尔%的源自α,β,β

‑

三氟苯乙烯的单体单元,该聚合物的特性粘度为0.5

‑

5.0dl/g;

17.b)将该聚合物溶液施涂在基体平面上,干燥。

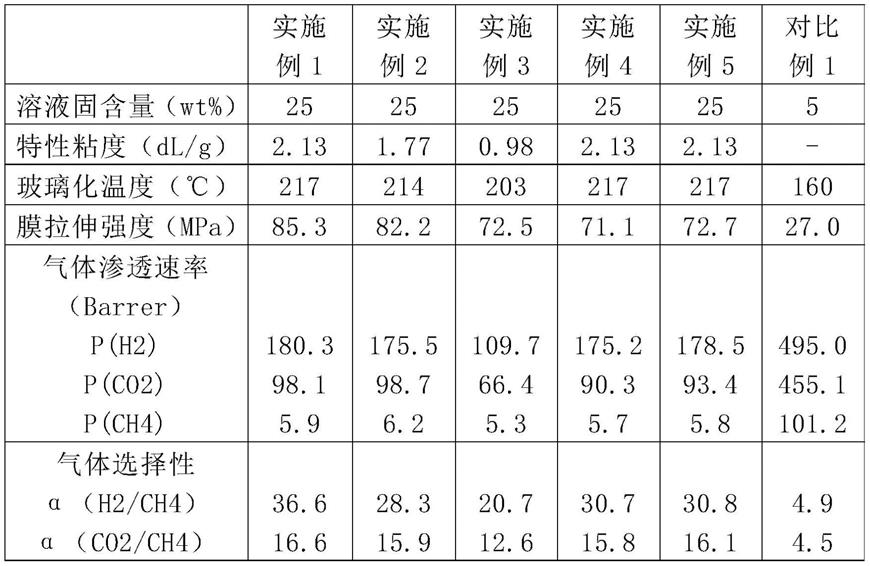

18.本发明另一方面涉及所述气体分离膜在从含氢/甲烷的混合气体中分离氢的用途。

19.本发明再一方面涉及所述气体分离膜在从含甲烷/二氧化碳的混合气体中分离二氧化碳的用途。

具体实施方式

20.1.气体分离膜

21.本发明气体分离膜是一种由α,β,β

‑

三氟苯乙烯均聚物或共聚物制成的聚合物薄膜,这种聚合物包括源自α,β,β

‑

三氟苯乙烯的单体单元,按聚合物总量计,这种源自α,β,β

‑

三氟苯乙烯单体单元的含量为60

‑

100摩尔%,较好70

‑

100摩尔%,更好80

‑

100摩尔%,最好90

‑

100摩尔%,优选95

‑

100摩尔%。

22.在本发明的一个实例中,适用的共聚单体选自四氟乙烯、六氟丙烯、全氟甲基乙烯基醚、全氟乙基乙烯基醚、全氟丙烯乙烯基醚、三氟氯乙烯、三氟乙烯、氟乙烯、α,β

‑

二氟苯乙烯、β,β

‑

二氟苯乙烯、α

‑

氟苯乙烯、β

‑

三氟苯乙烯、苯乙烯、丙烯酸甲酯、甲基丙烯酸甲酯、

丙烯酸丁酯、甲基丙烯酸丁酯、丙烯酸2

‑

乙基己基酯、丙烯酸、甲基丙烯酸、甲基苯乙烯、对甲基苯乙烯、丙烯腈、丁二烯、异戊二烯或者它们中的两种或更多种的组合。

23.较好的是,适用的共聚单体选自α,β

‑

二氟苯乙烯、β,β

‑

二氟苯乙烯、α

‑

氟苯乙烯、β

‑

氟苯乙烯、苯乙烯或者它们中的两种或更多种的组合。

24.适用的α,β,β

‑

三氟苯乙烯均聚物或共聚物原料的制备方法无特别的限制,可以是本领域已知的常规制造方法,它也可以从市场上购得。在本发明的一个实例中,所述α,β,β

‑

三氟苯乙烯均聚物或共聚物可购自上海三爱富新材料有限公司。

25.本发明用α,β,β

‑

三氟苯乙烯均聚物或共聚物为原料制得的气体分离膜的树脂特性粘度为0.5

‑

5.0dl/g,较好为0.6

‑

4.0dl/g,更好为0.7

‑

3.0dl/g,最好为0.8

‑

2.5dl/g。

26.本发明气体分离膜的拉伸强度(测试方法gb/t 1040

‑

2006)至少为50mpa,较好为55

‑

95mpa,更好为60

‑

90mpa,优选65

‑

85mpa。

27.根据gb/t 1038

‑

2000试验方法测试,本发明气体分离膜对氢气的渗透系数至少为100barrer,较好为105

‑

200barrer,更好为110

‑

190barrer,优选120

‑

185barrer。

28.根据gb/t 1038

‑

2000试验方法测试,本发明气体分离膜对二氧化碳的渗透系数至少为60barrer,较好为60

‑

100barrer,更好为70

‑

95barrer,优选75

‑

90barrer。

29.根据gb/t 1038

‑

2000试验方法测试,本发明气体分离膜对甲烷的渗透系数不高于7barrer,较好不高于6.8barrer,更好不高于6.6barrer,优选不高于6.5barrer。

30.本发明气体分离膜对氢气/甲烷的分离系数至少为20,较好为20

‑

50,更好为20.2

‑

45,最好为20.4

‑

40(测试方法gb/t 1038

‑

2000,分离系数(气体选择性)=p(h2)/p(ch4))。

31.本发明气体分离膜对二氧化碳/甲烷的选择性至少为10,较好为10

‑

20,更好为11

‑

19,最好为12

‑

18(测试方法gb/t 1038

‑

2000,分离系数(气体选择性)=p(co2)/p(ch4))。

32.在本发明的一个实例中,所述气体分离膜的厚度在10

‑

100微米之间,较好在15

‑

80微米之间,更好在20

‑

70微米之间,优选25

‑

60微米之间。

33.在本发明的一个实例中,所述α,β,β

‑

三氟苯乙烯均聚物或共聚物原料的玻璃化转变温度为180

‑

280℃,较好为200

‑

250℃,更好为210

‑

240℃。

34.2.气体分离膜的制造方法

35.a)提供聚合物溶液,所述聚合物包括60

‑

100摩尔%的源自α,β,β

‑

三氟苯乙烯的单体单元,该聚合物的特性粘度为0.5

‑

5.0dl/g。

36.用于形成聚合物溶液的聚合物包括源自α,β,β

‑

三氟苯乙烯的单体单元。按聚合物总量计,这种源自α,β,β

‑

三氟苯乙烯单体单元的含量为60

‑

100摩尔%,较好70

‑

100摩尔%,更好80

‑

100摩尔%,最好90

‑

100摩尔%,优选95

‑

100摩尔%。

37.在本发明的一个实例中,适用的聚合物的共聚单体选自四氟乙烯、六氟丙烯、全氟甲基乙烯基醚、全氟乙基乙烯基醚、全氟丙烯乙烯基醚、三氟氯乙烯、三氟乙烯、氟乙烯、α,β

‑

二氟苯乙烯、β,β

‑

二氟苯乙烯、α

‑

氟苯乙烯、β

‑

三氟苯乙烯、苯乙烯、丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸丁酯、丙烯酸

‑2‑

乙基己基酯、丙烯酸、甲基丙烯酸、甲基苯乙烯、对甲基苯乙烯、丙烯腈、丁二烯、异戊二烯或者它们中的两种或更多种的组合。

38.较好的是,适用的共聚单体选自α,β

‑

二氟苯乙烯、β,β

‑

二氟苯乙烯、α

‑

氟苯乙烯、β

‑

氟苯乙烯、苯乙烯或者它们中的两种或更多种的组合。

39.适用的α,β,β

‑

三氟苯乙烯均聚物或共聚物原料的制备方法无特别的限制,可以是

本领域已知的常规制造方法,它也可以从市场上购得。在本发明的一个实例中,所述α,β,β

‑

三氟苯乙烯均聚物或共聚物可购自上海三爱富新材料有限公司。

40.用于形成聚合物溶液的聚合物的特性粘度为0.5

‑

5.0dl/g,较好为0.6

‑

4.0dl/g,更好为0.7

‑

3.0dl/g,最好为0.8

‑

2.5dl/g。

41.用于形成聚合物溶液的溶剂选自氮原子被甲基取代的c1‑4酰胺、c3‑8烷烃酮、芳香酮、酯、氯取代的c1‑4烷烃、氯代苯或其两种或多种的混合物,优选氮原子被甲基取代的c1‑4酰胺。

42.适用的氮原子被甲基取代的c1‑4酰胺包括n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺或其混合物。

43.适用的c3‑8烷烃酮包括甲基异丙基酮、丙酮、甲基乙基酮、n

‑

甲基吡咯烷酮、二甲基亚砜或其混合物。

44.适用的芳香酮包括苯乙酮。

45.适用的酯包括乙酸乙酯、丙二醇甲基醚乙酸酯、γ

‑

丁内酯或其混合物。

46.适用的氯取代的c1‑4烷烃包括氯仿、二氯甲烷或其混合物,

47.适用的氯代苯包括一氯苯、间二氯苯或其混合物。

48.优选n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺或其混合物。

49.在本发明的一个较好实例中,所述聚合物溶液的固含量浓度为15

‑

30wt%,较好为18

‑

28wt%,优选在20

‑

25wt%之间。

50.在本发明的一个较好实例中,所述聚合物溶液还可任选地包含有添加剂,适用的添加剂的非限定性例子有,例如:

51.松香酸、其氢化衍生物、酯衍生物或其组合,例如abitol e(氢化松香)、permalyn 3100(季戊四醇的妥尔油松香酯)、permalyn 2085(甘油妥尔油松香酯)、permalyn 6110(季戊四醇的松香酯)、foralyn 110(季戊四醇的氢化松香酯);

52.多元酸酯,例如admex 523(二元酸乙二醇酯)、磷酸三苯酯、三乙二醇二异辛酸酯或其两种或更多种的混合物。

53.优先松香酯,例如permalyn 3100(季戊四醇的妥尔油松香酯)、permalyn 2085(甘油妥尔油松香酯)、permalyn 6110(季戊四醇的松香酯)或其混合物。

54.在聚合物溶液中加入上述添加剂并结合本发明的气体分离膜制造方法有助于进一步提升气体分离膜的氢选择性及其它综合性能。

55.在本发明的一个实例中,所述聚合物溶液中添加剂的浓度为0

‑

1wt%之间,较好为0.2

‑

0.8wt%之间,更好为0.3

‑

0.7wt%之间。

56.b)将该聚合物溶液施涂在基体平面上,干燥

57.用于施涂聚合物溶液的方法无特别的限制,可以是本领域已知的常规方法。在本发明的一个实例中,所述施涂方法选自刮涂、旋涂、淋涂、喷涂、浸涂、辊涂中的一种或多种的组合。

58.用于形成聚合物膜的基体平面无特别的限制,只要其不影响形成的聚合物膜的性能即可。其非限定性的例子有,例如聚酯板(pet)、环烯烃聚合物板(cop)、三乙酰基纤维素板(tac)、玻璃板、不锈钢板或者带有上述材料贴面的复合材料等。

59.在施涂聚合物溶液后,本发明方法包括烘干步骤。在本发明的一个实例中,烘干的

温度为60

‑

250℃,较好为80

‑

220℃,更好为100

‑

200℃,优选120

‑

180℃之间;烘干时间为2

‑

6小时,较好为3

‑

5小时。

60.在本发明的一个较好实例中,烘干分两步进行:先在100

‑

160℃,较好120

‑

140℃的温度下干燥2

‑

4小时,较好2.5

‑

3.5小时;随后在170

‑

210℃,较好180

‑

200℃的温度下干燥1

‑

2小时,较好1.2

‑

1.8小时。采用分步烘干方法制得的气体分离膜可进一步改进该膜的性能。

61.在本发明的一个较好实例中,本发明方法包括将预定特性粘度的α,β,β

‑

三氟苯乙烯聚合物树脂、添加剂(例如permalyn 6110)溶于溶剂(例如n,n

‑

二甲基乙酰胺)中,制成预定固含量的聚三氟苯乙烯溶液。通过涂布机将所述聚三氟苯乙烯溶液涂布于基体表面(例如玻璃板)上,后将涂覆后的膜放入烘箱干燥(例如先140℃烘2h,后180℃热处理1h),剥离后获得致密膜。

62.与现有技术相比,本发明提供包含聚(α,β,β

‑

三氟苯乙烯)的全氟主链均聚物或共聚物的气体分离膜,它兼具优异的气体选择性、优良的气体渗透速率、优异的机械性能以及优良的耐热、耐化学性能,此外可方便地通过非含氟的常规溶液涂覆法地制备,适用于将二氧化碳、氢气从天然气混合物的分离回收、适用于生物质气、采油行业中的二氧化碳与甲烷的分离回收。

63.实施例

64.下面结合实施例进一步说明本发明。实施例中气体分离膜的各项试验数据的试验方法如下:

65.聚合物玻璃化转变温度:按照国标gb/t 19466.2

‑

2004测试;

66.薄膜拉伸强度:按照国标gb/t 1040

‑

2006测试;

67.气体渗透率、气体选择性:按照gb/t 1038

‑

2000,在35℃,0.1mpa的条件下测试。

68.实施例1

69.将245g的聚

‑

α,β,β

‑

三氟苯乙烯树脂(特性粘度为2.13dl/g),5g permalyn 6110,溶于750g的n,n

‑

二甲基乙酰胺中,制成固含量为25wt%的溶液。通过涂布机(tqc自动涂膜机)将聚三氟苯乙烯溶液涂布于玻璃板上,后将涂覆后的膜放入烘箱干燥,先140℃烘2h,后180℃热处理1h,剥离后获得致密膜。通过测厚仪(metricon 2010)测定烘干后的薄膜厚度为30微米。

70.实施例2

71.将250g的聚

‑

α,β,β

‑

三氟苯乙烯树脂(特性粘度为1.77dl/g)溶于750g的n,n

‑

二甲基乙酰胺中,制成固含量为25wt%的溶液,不加入其他添加剂。其余操作与实施例1相同。

72.实施例3

73.将特性粘度为0.98dl/g的聚

‑

α,β,β

‑

三氟苯乙烯树脂制成30微米厚的致密膜。其余操作与实施例2相同。

74.对比例1

75.将2.5g的teflon af1600树脂,溶于47.5g的全氟苯溶剂中,制成固含量为5wt%溶液。通过涂布机(tqc自动涂膜机)将该溶液涂布于玻璃板上,后将涂覆后的膜放入烘箱干燥,先160℃烘2h,后220℃热处理1h,剥离后获得30微米厚的致密膜。

76.实施例4

77.采用与实施例1相同的方法制备致密膜,但是将涂覆后的膜放入烘箱干燥,在160

℃烘3.5h,剥离后获得致密膜。通过测厚仪(metricon 2010)测定烘干后的薄膜厚度为30微米。

78.实施例5

79.将245g的聚

‑

α,β,β

‑

三氟苯乙烯树脂(特性粘度为2.13dl/g),5g permalyn 6110,溶于750g的n

‑

甲基吡咯烷酮中,制成固含量为25wt%的溶液。其余操作与实施例1相同。

80.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1