一种用于飞灰二噁英脱除的催化剂及其制备方法和应用

1.本发明属于固废处置技术领域,具体地,涉及一种用于飞灰二噁英脱除的催化剂及其制备方法和应用。

背景技术:

2.固废焚烧飞灰富集大量重金属、二噁英等有毒有害污染物,被列入国家危险废物名录(hw18)。近年来,随着城镇生活垃圾产生量及其他固废产量快速增加,飞灰的产生量越来越大,2020年生活垃圾焚烧飞灰产量已超过千万吨。由于飞灰在填埋过程中对填埋场要求极高,且国内特别是东部沿海城市填埋场已经接近饱和,飞灰的资源化势在必行。《生活垃圾焚烧飞灰污染控制技术规范(试行)(hj 1134

‑

2020)》对垃圾焚烧飞灰资源化提出了要求,其中要求“二噁英类含量,可采用低温热分解、高温烧结和高温熔融等二噁英类分解技术,处理产物中二噁英类残留的总量应不超过50ng teq/kg(以飞灰干重计)”。然而高温烧结和高温熔融方法能耗较高,造成飞灰处置成本较高。低温热解的优点是反应温度低、能量消耗低,然而单独低温热解对二噁英的降解效率较低,因此,亟需开发一套催化剂实现在低温条件下对二噁英进行脱除。

技术实现要素:

3.本发明针对二噁英类化合物采用高温烧结和高温熔融处理,耗能较高和灰处置成本较高的问题,对影响二噁英降解效率的金属硝酸盐结晶水合物和多孔碳材料进行研究,旨在制备一种在低温体条件下对飞灰中二噁英进行高效脱除的催化剂,提高二噁英的降解效率,符合绿色化学化工的需求。

4.为了实现上述目的,本发明第一方面提供一种飞灰二噁英脱除的催化剂,所述催化剂由金属硝酸盐结晶水合物通过浸渍法负载于多孔碳材料表面并经煅烧而成。

5.物质从水溶液里析出晶体时,晶体里常含有一定数目的水分子,这样的水分子叫做结晶水。含有结晶水的物质叫做结晶水合物。当化学式同时出现金属元素、硝酸根离子、结晶水分子,本领域称为金属硝酸盐结晶水合物,例如硝酸铁fe(no3)3的结晶水合物的组成为fe(no3)3·

9h2o。

6.在本发明中,选择金属的硝酸盐形式制备催化剂,在煅烧过程中,n元素会以气体形式(如no)释放出去,避免干扰催化剂的催化性能。

7.优选的,所述金属硝酸盐结晶水合物选自fe(no3)3·

9h2o、co(no3)2·

6h2o、ni(no3)2·

6h2、cu(no3)2·

3h2o、pt(no3)2·

2h2o和pd(no3)2·

2h2o中的一种或几种。

8.优选的,所述的多孔碳材料为活性炭、碳纳米管或氧化石墨烯。

9.优选的,所述的孔碳材料为粉末状,粒径为20

‑

100目。

10.优选的,所述的金属硝酸盐结晶水合物用量根据金属占多孔碳材料的质量比确定:金属质量占多孔碳材料的质量的5%

‑

15%。例如,在7.25g fe(no3)3·

9h2o与10g活性炭中,化合物7.25g fe(no3)3·

9h2o中的铁质量为1.01g,铁元素的质量占10g活性炭质量的

10%。

11.在本发明中,脱除和降解具有相同的含义,可以任意互换使用。

12.本发明第二方面提供本发明第一方面所述用于飞灰二噁英脱除的催化剂的制备方法,包括以下步骤:

13.s101,所述金属硝酸盐结晶水合物和所述多孔碳材料在去离子水中搅拌均匀,然后恒温蒸发浓缩,得到浓缩液;

14.s102,将s101中的浓缩液,先烘干再在惰性气体中煅烧,得到所述用于飞灰二噁英脱除的催化剂。

15.优选的,将s101中的浓缩液,先在烘箱中烘干,然后在马弗炉中通入一定流量的惰性气体,进行煅烧,得到所述用于飞灰二噁英脱除的催化剂。进一步地,所述惰性气体的流量为50

‑

500ml/min。

16.优选的,将s101中的浓缩液,先在烘箱中烘干,接下来转移到不锈钢高压消解瓶中,将瓶中空气置换为惰性气体,然后转移到马弗炉中进行煅烧,得到所述用于飞灰二噁英脱除的催化剂。

17.优选的,步骤s102中,烘干温度为100

‑

120℃,煅烧温度为400

‑

500℃。

18.更优选的,步骤s102中,烘干温度为105℃,煅烧温度为450℃。

19.在本发明中,所述惰性气体包括氮气、氩气、氦气、氖气中的一种或者多种。

20.优选的,所述惰性气体为氮气。

21.优选的,所述方法进一步包括回收所述催化剂的步骤。由于催化剂由金属硝酸盐结晶水合物通过浸渍法负载于多孔碳材料表面并经煅烧而成,如果多孔碳材料粒径为20

‑

100目,大于飞灰粒径,可以通过筛分的方法,回收所述催化剂。如果所述金属硝酸盐结晶水合物中的金属为铁、钴、镍等可被磁化的金属,则还可以利用磁铁对铁、钴、镍的吸引作用,回收所述催化剂;另外,由于所述催化剂在催化反应中会被破碎,造成部分催化剂粒径小于飞灰,因此也可以先通过过筛的方式回收粒径大于飞灰粒径的催化剂,再利用磁铁回收粒径不大于飞灰粒径的催化剂,保证催化剂的回收率。

22.本发明第三方面提供一种飞灰二噁英脱除的方法,包括以下步骤:

23.s201,将本发明第一方面所述的催化剂与飞灰按照用量比为1:5

‑

20充分混合,得到混合物;

24.s202,将步骤s201得到的混合物置于惰性气体中进行反应。

25.优选的,步骤s202中,反应温度为200

‑

400℃,反应时间为10

‑

80min。

26.优选的,步骤s201中,所述飞灰中二噁英的毒性当量浓度为50

‑

5000ng teq/kg。

27.本发明的有益效果

28.相对于现有技术,本发明具有以下有益效果:

29.(1)本发明的催化剂,可以减少二噁英处理过程中的能量的损耗,同时提高二噁英的脱除效率。

30.(2)本发明的催化剂,只要两步就可以制备出来,操作简单,而且可以回收重新利用,提高催化剂的使用效率。

31.(3)本发明的催化剂,能将飞灰中二噁英降解至50ng teq/kg以下,降低二噁英的排放量,具有较好的应用前景。

附图说明

32.图1示出了本发明实施例1所使用飞灰的17种二噁英同系物分布。

33.图2示出了本发明实施例1所使用飞灰反应后的17种二噁英同系物分布。

34.图3示出了本发明实施例1

‑

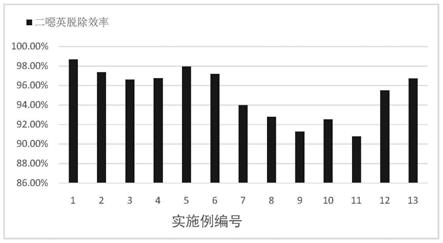

13飞灰中二噁英降解效率图。

具体实施方式

35.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。

36.实施例

37.以下例子在此用于示范本发明的优选实施方案。本领域内的技术人员会明白,下述例子中披露的技术代表发明人发现的可以用于实施本发明的技术,因此可以视为实施本发明的优选方案。但是本领域内的技术人员根据本说明书应该明白,这里所公开的特定实施例可以做很多修改,仍然能得到相同的或者类似的结果,而非背离本发明的精神或范围。

38.除非另有定义,所有在此使用的技术和科学的术语,和本发明所属领域内的技术人员所通常理解的意思相同,在此公开引用及他们引用的材料都将以引用的方式被并入。

39.那些本领域内的技术人员将意识到或者通过常规试验就能了解许多这里所描述的发明的特定实施方案的许多等同技术。这些等同将被包含在权利要求书中。

40.下述实施例中未作具体说明的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的仪器设备,如无特殊说明,均为实验室常规仪器设备;下述实施例中所用的试验材料,如无特殊说明,均为自常规生化试剂商店购买得到的。

41.以下实施例中,二噁英脱除效率计算公式:

42.c1为飞灰中二噁英的毒性起始当量浓度,c2为反应结束后二噁英的毒性起始当量浓度,η为飞灰中二噁英的脱除效率。

43.实施例1

44.将7.25g fe(no3)3·

9h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末置于马弗炉中,充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂cat

‑

fe。飞灰中二噁英初始浓度为532ng teq/kg,参考图1,飞灰的17种二噁英同系物分布。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为7ng teq/kg,二噁英脱除效率为98.68%,参考图2,使用飞灰反应后的17种二噁英同系物分布。

45.实施例2

46.将4.95g ni(no3)2·

6h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末在置于马弗炉中,充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂cat

‑

ni。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),

反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为14ng teq/kg,二噁英脱除效率为97.37%。

47.实施例3

48.将7.25g fe(no3)3·

9h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末置于马弗炉中,充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂cat

‑

fe。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为250℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为18ng teq/kg,二噁英脱除效率为96.62%。

49.实施例4

50.将7.25g fe(no3)3·

9h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末置于马弗炉中充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂cat

‑

fe。飞灰中二噁英初始浓度为1360ng teq/kg。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为44ng teq/kg,二噁英脱除效率为96.76%。

51.实施例5

52.将7.25g fe(no3)3·

9h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末置于马弗炉中充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂cat

‑

fe。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应15min后在氮气气体下冷却至室温。检测反应后飞灰中二噁英浓度为11ng teq/kg,二噁英脱除效率为97.93%。

53.实施例6

54.将实施例1中反应后的混合物从反应器中取出,由于催化剂粒径大于飞灰粒径,通过过筛的方式将催化剂回收利用;对于反应中催化剂破碎的催化剂,利用fe的磁性通过磁铁进行回收(第一次回收),将催化剂洗涤干燥,然后称重,计算出催化剂回收率为82%。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g回收的催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为11ng teq/kg,二噁英脱除效率为97.18%。

55.实施例7

56.将实施例6中反应后的混合物从反应器中取出,由于催化剂粒径大于飞灰粒径,通过过筛的方式将催化剂回收利用;对于反应中催化剂破碎的催化剂,利用fe的磁性通过磁铁进行回收(第二次回收),将催化剂洗涤干燥,然后称重,计算出催化剂回收率为80%。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g回收的催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷

却至室温。检测反应后飞灰中二噁英浓度为32ng teq/kg,二噁英脱除效率为93.98%。

57.实施例8

58.将实施例7中反应后的混合物从反应器中取出,由于催化剂粒径大于飞灰粒径,通过过筛的方式将催化剂回收利用;对于反应中催化剂破碎的催化剂,利用fe的磁性通过磁铁进行回收(第三次回收),将催化剂洗涤干燥,然后称重,计算出催化剂回收率为80%。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g回收的催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为38ng teq/kg,二噁英脱除效率为92.78%。

59.实施例9

60.将实施例8中反应后的混合物从反应器中取出,由于催化剂粒径大于飞灰粒径,通过过筛的方式将催化剂回收利用;对于反应中催化剂破碎的催化剂,利用fe的磁性通过磁铁进行回收(第四次回收),将催化剂洗涤干燥,然后称重,计算出催化剂回收率为78%。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g回收的催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为46ng teq/kg,二噁英脱除效率为91.29%。

61.实施例10

62.将实施例9中反应后的混合物从反应器中取出,由于催化剂粒径大于飞灰粒径,通过过筛的方式将催化剂回收利用;对于反应中催化剂破碎的催化剂,利用fe的磁性通过磁铁进行回收(第五次回收),将催化剂洗涤干燥,然后称重,计算出催化剂回收率为78%。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g回收的催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为39ng teq/kg,二噁英脱除效率为92.54%。

63.实施例11

64.将4.85g fecl3·

6h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末置于马弗炉中,充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂cat

‑

fe

‑

cl。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为49ng teq/kg,二噁英脱除效率为90.79%,二噁英脱除效率显著降低,分析发现是由于催化剂中的cl影响了对飞灰中二噁英的降解效率。

65.实施例12

66.将10.09gfe2(so4)3·

9h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末置于马弗炉中,充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为24ng teq/kg,二噁英脱除效率为95.49%,

67.实施例13

68.将4.41gfe(ch3coo)2·

4h2o与10g活性炭(比表面积710m2/g)置于烧杯中,加入适量去离子水,在80℃下恒温磁力搅拌至去离子水蒸发完毕,将催化剂置于105℃烘箱中烘干,然后将粉末置于马弗炉中,充入氮气(100ml/min),煅烧温度为450℃,反应4h后在氮气下冷却至室温,得到二噁英低温降解催化剂。飞灰中二噁英初始浓度为532ng teq/kg。称取9g飞灰与1g催化剂充分混合,将混合物置于管式炉反应器中,充入氮气(200ml/min),反应温度为350℃,反应60min后在氮气下冷却至室温。检测反应后飞灰中二噁英浓度为17ng teq/kg,二噁英脱除效率为96.72%,

69.实施例1

‑

13各催化剂对二噁英脱除效率如表1和图3所示。

70.表1实施例1

‑

13各项反应条件及二噁英脱除效率

[0071][0072][0073]

实施例1与实施例2相比,区别仅在于制备得到催化剂中的金属不同。由表1和图3可知,实施例1制备的催化剂比实施例2制备的催化剂对飞灰中二噁英具有更高的脱除效率(98.68%vs.97.37%),表明利用fe(no3)3·

9h2o制备的催化剂比利用ni(no3)2·

6h2o制备的催化剂能够更好地催化二噁英降解,也就是说,fe的催化效果比ni更高。

[0074]

实施例1反应条件与实施例3反应条件相比,区别仅在于反应的温度不同。由表1和图3可知,实施例1中350℃的反应温度比实施例3中250℃的反应温度对二噁英有更高脱除效率(98.68%vs 96.62%),表明在350℃下反应比在250℃下反应能够更好地催化二噁英

的降解。

[0075]

实施例1反应条件与实施例4反应条件相比,区别仅在于飞灰中二噁英初始浓度不同,实施例1飞灰中二噁英初始浓度为532ng teq/kg,实施例4飞灰中二噁英初始浓度为1360ng teq/kg,实施例1与实施例4二噁英脱除效率分别为98.68%和96.76%;二噁英的浓度是成倍增加了,但是依然保持较高的脱除效率。

[0076]

实施例1反应条件与实施例5反应条件相比,区别仅在于反应的时间不同,实施例1反应时间为60min,实施例5反应时间为15min,实施例1与实施例5相比对二噁英有更高脱除效率(98.68%vs 97.93%),表明延长反应时间可以提高二噁英的脱除效率。

[0077]

实施例6、实施例7与实施例1相比,区别在于,实施例1是首次使用的催化剂,实施例6是第1次回收实施例1使用的催化剂,实施例7是第2次回收实施例1使用的催化剂,实施例1、实施例6和实施例7的催化剂对二噁英脱除效率分别为98.68%、97.18%和93.98%,实施例1制备的催化剂经过两次回收后,催化剂降幅不超过4%,为了验证实施例1中制备的催化剂可以多次循环使用,实施例8、实施例9、实施例10为第3次回收、第4次回收和第5次回收,每次回收后的回收率分别为80%、78%、78%,对二噁英的脱除效率分别为92.78%、91.29%、92.54%。5次回收效率都在78%以上,且多次回收后二噁英脱除效率都能稳定在90%以上,说明催化剂的结构和脱除效率稳定,进一步降低二噁英脱除的成本,具有很高的工业应用前景。

[0078]

实施例11、12、13与实施例1相比,区别仅在于制备催化剂未使用金属硝酸盐,而使用金属氯化物、金属硫酸盐和金属醋酸盐,也就是阴离子不是硝酸根离子而是氯离子、硫酸根离子和醋酸根离子。由表1可知,实施例11、12、13制备的催化剂飞灰中二噁英具有的脱除效率为90.79%、95.49%、96.72%,低于实施例1制备的催化剂对二噁英的脱除效率,表明利用fe(no3)3·

9h2o制备的催化剂比利用fecl3·

6h2o、fe2(so4)3·

9h2o、fe(ch3coo)2·

4h2o制备的催化剂能够更好地催化二噁英降解,也说明了金属硝酸盐结晶水合物制备的催化剂比金属氯化物结晶水合物、金属硫酸盐水合物、金属醋酸盐水合物制备的催化剂能够更好地降解二噁英,金属复杂阴离子盐的水合物的二噁英的降解效果比金属简单阴离子盐效果好,金属硝酸盐结晶水合物制备的催化剂取得了预料不到的提高催化二噁英降解效率的效果。

[0079]

在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1