一种循环补充式脱挥装置及工艺

1.本发明涉及高粘流体的脱挥技术领域,具体涉及一种多级串联高粘流体脱挥装置及其工艺。

背景技术:

2.脱挥是将一种或多种未参与反应的单体或溶剂经加热挥发从聚合物中脱除的技术,脱挥过程必须考虑有效加热提升加热温度使单体及溶剂挥发同时使聚合物升温达到软化点以上并具有流动性,但同时不过热,不损伤聚合物的分子量、颜色等性质。显然聚合物的脱挥工艺实质上是聚合物受热熔融、控制分离的一个过程,其主要的关键点是压力和温度以及受热时间的控制。现有技术多采用多级操作,一般采用多级脱挥罐联用,来逐级脱除聚合物中的挥发性物质,实现高纯度的聚合物。但是多级脱挥罐联用需要面临着聚合物受热时间长影响其性状的问题,因此脱挥技术既需要综合考虑工艺的经济效益和实用性,级数越高成本越高,且加热时间过长对聚合物性状的影响。

3.但是,对于高粘度值的聚合物来说,由于其自身的物理性质,其中的其中的挥发性物质受到传质阻力的影响,无法脱除,同时由于聚合物的原理转化率一般在40~60%,其中含有大量的未反应的原料及聚合过程中添加的各种试剂,导致其最终的杂质成分非常高,影响聚合物本身的性质。

4.中国发明专利cn112933665a提供了一种用于高粘度流体的脱挥系统及脱挥方法,采用雾化分离器进行脱除流体中的气体杂质,实用高速气体和高粘度流体相互作用进行雾化,形成雾滴和挥发性组分,雾滴下降重新聚集成高粘度流体,从而脱除其中的挥发性的组分。但是,该方法在雾化在重新聚集后对聚合物的物理性质具有一定的改变,同时该雾化方法只能针对可挥发性的小分子有机物具有较好的脱除作用,其他组分脱除效果并不佳,与聚合物同时形成雾滴,在重新聚集过程中产生物理作用,在影响了聚合物性质的同时,使得杂质无法再从高粘聚合物流体中脱除。

5.另一方面,随着化工行业的发展,有大量具有高附加值且市场需求又较小的产品,例如涂料行业的流平剂、分散剂、附着力促进剂等,这些产品具有突出的性能,但是添加量小但是又价格高,以有机硅类促进剂为例,每公斤价格为400~600元,因此其在加工过程往往都是小批量的生产,使其采用现有的大型加工设备进行加工收到了极大地限制,同时由于在管路中流量太低,在脱挥罐中出现断流,导致聚合物的液膜干板,降低脱挥效率,在脱挥过程中不能完全脱去可挥发性杂质,影响产品的质量。

技术实现要素:

6.本发明的目的是提供一种循环补充式脱挥装置及工艺,在现有的脱挥装置的基础上进行简单低改装即可实现高脱挥效率具有成本低、脱挥工艺对聚合物的物理性质无影响等优点。

7.为了实现上述发明目的,本发明的技术方案是:

8.一种循环补充式脱挥装置,至少包括一级脱挥装置,包括依次串联的熔体泵、预热器和脱挥罐;

9.其中,所述脱挥罐出口设有分流熔体泵,所述分流熔体泵与所述预热器的入口连接,时所述预热器、所述脱挥罐形成循环通路。

10.作为一种优选的实施方式,所述预热器和所述脱挥罐为无管式连接的一体结构,所述预热器的底部固定在所述脱挥罐的顶部并轴向延伸穿过所述脱挥罐至罐内,流体通过所述预热器直接流入所述脱挥罐内。

11.作为一种优选的实施方式,所述预热器为单管程列管式换热器,列管内壁设有凸出的花纹结构,以增大列管内壁的表面积,提高流体的管程的接触面积和停留时间。

12.作为一种优选的实施方式,所述预热器为单管程列管式换热器,列管内径向布置有静态混合元件。

13.作为一种优选的实施方式,所述脱挥罐内设有降膜蒸发器,所述降膜蒸发器包括分布盘和降膜元件,所述分布盘上整齐布置若干个布膜孔,流体经所述预热器流至所述分布盘上,经所述布膜孔均匀分布后通过所述降膜元件形成均匀的降膜。作为一种优选的实施方式,所述脱挥装置能够多级联用,最后一级的脱挥罐的出口与任意一级的预热器入口连接,形成循环通路。

14.作为一种优选的实施方式,所述脱挥装置与所述预热器通过回流管路连接,所述回流管路上设有至少一个预热器。

15.作为一种优选的实施方式,所述熔体泵与所述预热器之间通过流通管路连接,所述流通管路上设有静态混合器,能够将不同管路的流体均匀混合。

16.作为本发明的另一个目的,本发明采用了另一种技术方案法,通过采用上述的循环补充式脱挥装置来对聚合物进行脱挥的工艺,具体包括以下步骤:

17.(1)所述熔体泵将流体输送至所述预热器;

18.(2)流体经所述预热器流至所述分布盘上,经所述分布盘上的布膜孔形成降膜;

19.(3)流体经自身重力作用流至脱挥罐的贮液区;

20.(4)根据需要分流脱挥后的流体,调节预热器入口阀门,根据回流比调节阀门流量,将流体全部或部分回流至所述预热器的入口,再次脱挥;

21.(5)步骤(4)未回流的流体经检测合格流入收集装置;不合格的再次回流至预热器中,再次脱挥。

22.进一步地,步骤(5)中,流体检测不合格时可再次回流至预热器中,再次脱挥,可多次循环直至检测合格,最后收集。

23.现有技术中,具有高附加值的聚合物产品,往往生产过程的要求质量高,因其添加量小,因此市场需求并不是那么大,因此生产方保持小规模的生产。由于产量小,而在进入脱挥阶段时,由于流体在管路内的流量需要保持一个稳定的值,以保证脱挥罐内形成的液膜不会发生断层,因此会维持一个较低的流量流入。如果在脱挥过程中需要降低流量,降膜的流速即不能保持稳定,就会在脱挥罐内的降膜元件上堆积,形成干板。流速再恢复时,干板部分也不能再次成膜,导致后续的降膜不能再形成一张完整的膜。一方面造成了物料的极大的浪费,降低了整体聚合反应的产品转化率,另一方面影响了脱挥工艺的效率。

24.本发明采用循环补充的方法,在需要降低流速时,将已经进行第一级脱挥的流体

经过熔体泵再次循环至预热器中,通过调整回流比,来弥补减少的流量,从而保持进入预热器部分的流量保持稳定,避免产生断层现象,维持降膜的完整。

25.另一方面,对于要求高或粘度高不易脱挥的聚合物,经过一级脱挥或二级脱挥实现完全脱挥,对于经检测不符合要求的聚合物,可以通过该循环系统再次回流至预热器中,再次脱挥,并可以多次循环,直至符合要求。

26.通过采用以上技术方案,本发明取得了以下技术效果:

27.1.本发明采用可循环的补充流量的方式,针对小批量生产无法形成稳定流量的聚合物,能够增加脱挥装置的操作弹性,可以根据生产需要调节管路内的流量,弥补流量不足导致的断流、干板等缺陷,减少物料的损失。

28.2.针对高粘聚合物,脱挥工艺很难脱去,即使经过多级脱挥后,其小分子含量依旧无法符合要求,采用本发明的循环脱挥工艺,将已完成脱挥的聚合物再次回流至预热器中再次脱挥,避免了损失。

29.3.只需要针对脱挥装置进行简单改装即可实现,且不影响原脱挥工艺的继续使用,应用范围广,极大地节约了资源和成本。

附图说明

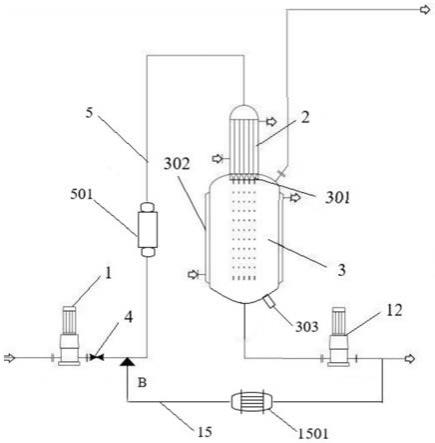

30.图1本发明实施例1和实施例2的一级串联脱挥装置的流程图。

31.图2本发明实施例3的二级脱挥装置的流程图。

32.图3本发明中中空立交盘的结构示意图。

33.附图标记:1熔体泵;2预热器;201列管;202立体曲面薄片;3脱挥罐;301分布盘;302保温夹套;303汽提剂输入口;4流量阀;5流通管路;501静态混合器;6一级熔体泵;7一级预热器;8一级脱挥罐;9二级熔体泵10二级预热器;11二级脱挥罐;12分流熔体泵;13一级流量阀;14二级流量阀;15回流管路;1501换热器。

具体实施方式

34.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

35.本发明提供了一种补充循环式脱挥装置,至少包括一个一级脱挥装置。一级脱挥装置包括依次串联的第一熔体泵、预热器和脱挥罐;其中,脱挥罐出口设有第二熔体泵,第二熔体泵与预热器的入口连接,使预热器、脱挥罐形成循环通路。该循环通路能将已经脱挥的产品再次回流至预热器中,再次脱挥。采用该脱挥装置的脱挥工艺具体包括以下步骤:

36.(1)所述第一熔体泵将流体输送至所述预热器;

37.(2)流体经所述预热器流至所述分布盘上,经所述分布盘上的布膜孔形成降膜;

38.(3)流体经自身重力作用流至脱挥罐的贮液区;

39.(4)设置回流比,调节预热器入口阀门,根据回流比调节阀门流量,同时调节脱挥罐底部的阀门,经第二熔体泵将脱挥后的流体经流通管路与未脱挥的流体混合后回流至预热器中,脱挥后的流体全部或部分回流至所述预热器的入口,补充预热器内流体的流量;

40.(5)步骤(4)中脱挥后的流体经检测合格流入收集装置,检测不合格时可再次回流至预热器中,再次脱挥,可多次循环直至检测合格,最后收集。

41.下面结合具体的实施例来进一步分析。

42.实施例1

43.本实施例以高粘流体为例,具体包括但不限于san树脂、聚甲基丙烯酸甲酯、聚丙烯腈等,高粘流体的脱挥特点是脱挥时气泡多但不容易完全脱除,本实施例通过提高流体的流速的方式来提高流体表面的更新速率,但是该方法会导致流体在脱挥罐中停留时间过短,无法全面脱挥,因此,通过增加循环方式,仅使用单级脱挥单元即可实现高效率脱挥。

44.本实施例包括依次串联的熔体泵1、预热器2和脱挥罐3,熔体泵1和预热器2通过流通管路5连接,预热器2固定在脱挥罐3的顶端,形成一个整体结构。预热器2为列管式换热器,内部均匀布置若干个单程式列管201,管内分别设有静态混合元件,优选地,静态混合元件采用中空立交盘内构件,中空立交盘内构件为管状结构,在管内的内壁的近壁去设有波纹结构,通过将近壁区内的流体和部分中央区域流体交叉换位改善流动状况,可提高近壁区湍动程度,促进径向混合,降低聚合物流体的在预热器内破坏边界层,降低热阻力,提高径向温度、浓度均匀性实现快速变换流体的切面,使流体能够快速混合预热,提高预热器的工作效率,降低能耗。参阅图3,列管201的内壁上内设有若干个呈“v”型、首尾相接的的立体曲面薄片202,形成中空立交盘结构。立体曲面薄片202的上下两端均呈圆弧状交替连接,流体靠近内壁径向流动,减小内壁面速度与温度剃度之间的夹角,促进传热,避免物料产生死区部位,实现高效换热。

45.脱挥罐3内设有分布盘301和降膜元件。预热器2的若干列管固定在脱挥罐3的底部开口内,并与分布盘301直接连接,使流体经过预热器2换热后直接输送至脱挥罐3的分布盘301上,分布盘301上均匀排布有若干个布膜孔,能够将流体均匀分布至降膜元件上,流体在降膜元件上依靠自身重力作用形成均匀的降膜流动,挥发性成分在降膜表面形成气泡,脱离流体,实现脱挥。

46.脱挥罐3的外壳设有保温夹套302以降低热量流失,保温夹套302的上部和下部分别设有热媒进口和出口。脱挥罐3顶部设有挥发份出口,经脱挥罐3脱除的挥发份经出口回收并重复使用。

47.脱挥罐3的底部设有汽提剂输入口303,可以通过汽提剂输入口303加入汽提剂,汽提剂可以是水蒸汽或其他惰性气体,能够降低挥发分的分压,提高挥发分扩散系数,缩短起跑时间,提前气泡,强化传质,提高脱挥效率,汽提剂能够带动小份子气体一起从挥发性气体的出口一起排出。

48.脱挥罐3的底部出口设有分流熔体泵12,分流熔体泵12分别与收集装置及流通管路5连接,分流熔体泵12与流通管路5通过回流管路15连接,流通管路5的连接端b设有阀门,可以根据生产的具体情况打开阀门来形成循环通路。回流管路15上设有换热器1501,当脱挥后的流体流向预热器2时,为避免流程过长,流体降温发生凝固,因此在回流管路15上设有换热器1501来对流体进行预热,避免凝固堵塞管路。

49.具体地,分流熔体泵12与连接端b设于熔体泵1和预热器2之间,连接端b与熔体泵1之间设有流量阀4。也就是,脱挥装置能够形成一个循环结构,在经过第一脱挥后,经分流熔体泵12出口处的流体通过检测器挥发性成分的含量是否符合要求,符合要求后直接进入收

集装置,不符合要求,可以再次打开连接端b的阀门并调节流量阀4的流量,使回流的已脱挥的流体流量与管路内的流量之和等于原始管路内的流体流量,从而保证流量的稳定,使脱挥罐内的脱模元件维持稳定的降膜,进入进行二次脱挥。若二次脱挥后仍然不符合要求,可以按照上述的操作再次调整回流比循环脱挥。

50.san树脂脱挥工艺具体包括以下步骤:

51.(1)流体经过熔体泵1输送至预热器2,流体在预热器2内混合预热;

52.(2)流体经预热后流至脱挥罐3内,经脱挥罐3内的分布盘301和降膜元件形成降膜,进行第一次脱挥,脱挥完成流体流至脱挥罐的贮液区内;

53.(3)打开脱挥罐底部阀门,采样进行流体的脱挥率检测;检测合格的流体经分离熔体泵12输送至收集装置;

54.(4)不合格的流体,经回流管路15至连接端b回流至预热器2,再次脱挥,如此循环多次直至合格。

55.优选地,步骤(2)的脱挥罐3开始脱挥过程中,可以通过汽提剂输入口303通入汽提剂,汽提剂可以为水蒸气或其他惰性气体。

56.具体为,将含有75wt%san树脂,溶剂为二氯乙烯,通过流通管路进入预热器,预热至250~280℃,经过调节阀减压后进入脱挥罐3脱挥,罐内温度200~240℃,操作压力250~800pa,优选地,260~500pa,脱挥罐底部的溶液汇集区得到脱挥后的流体。

57.经第一次脱挥后得到的san树脂中挥发份为3000ppm;第一次循环回流脱挥后达到2000ppm,第二次循环回流脱挥后,达到1300ppm,已经达到要求。

58.实施例2

59.本实施例以有机硅类流体为例,具体包括但不限于有机硅丙烯酸酯、聚二甲基硅氧烷、丙基三甲氧基硅烷等,该类聚合物一般作为助剂,在市场中具有极大的需求潜力,但是由于其添加量小,价格高,生产方加工时一般都是采取小批量生产的方式,但是由于每批次生产的量较少,导致在脱挥工艺时流量不足,经常发生断流、干板等现象,导致物料的浪费,同时降低了脱挥效率。

60.以有机硅丙烯酸酯为例,脱挥工艺具体包括以下步骤:

61.(1)流体经过熔体泵1输送至预热器2,流体在预热器2内混合预热;

62.(2)流体经预热后流至脱挥罐3内,经脱挥罐3内的分布盘301和降膜元件形成降膜,进行第一次脱挥,脱挥完成的流体流至脱挥罐3的贮液区内;

63.(3)打开脱挥罐底部阀门,设置回流比,调节预热器2入口阀门,根据需要设置回流比,降低待流入预热器2内的流体流量,同时调节脱挥罐底部的阀门,经分流熔体泵12将脱挥后的流体全部或部分回流,经回流管路15经连接端b进入流通管路5与未脱挥的流体混合,并通过静态混合器501进一步混合均匀后进入至预热器2内,未脱挥的流体补充进入预热器2内的流量,使最终流入预热器2的流体的流量与调节阀门前流入预热器2的流体的流量相同,未回流的流体保留在脱挥罐3的贮液区或泵入收集装置中;

64.(4)待全部流体全部完成脱挥后,经分流熔体泵10泵入收集装置。

65.优选地,步骤(2)和步骤(3)中,脱挥罐脱挥工艺可以通过汽提剂输入口303通入汽提剂辅助脱挥,提高脱挥效率,汽提剂可以为水蒸气或其他惰性气体。

66.具体地,含有60wt%有机硅丙烯酸酯溶液,溶剂为甲苯,通过聚合物溶液流通管路

进入预热器,预热至160℃,经过调节阀减压后进入一级脱挥罐脱挥,罐内温度120~150℃,优选为130~140℃,操作压力0.6~1mpa,优选地,0.8~1mpa。在脱挥罐底部的溶液汇集区得到脱挥后的流体。优选地,脱挥后的溶剂经过脱挥罐顶部的脱挥份出口脱除后回收。

67.经脱挥后得到的有机硅丙烯酸酯中挥发份为1200ppm。

68.实施例3

69.本实施例以一种低粘流体为例来进一步说明本发明的技术方案,低粘流体具体包括但不限于聚氨酯高聚物、碳酸酯、聚砜、尼龙、聚烯烃、聚酯、聚苯乙烯等。

70.中国发明专利cn112321754a公开了一种聚合物溶液脱挥的装置和方法,该发明包括两级脱挥单元对聚合物溶液进行脱挥,在两级脱挥单元单元之间设有管壳式换热器,三者形成一体结构,能够快速实现脱挥。但是该设备针对粘度较小的聚合物溶液时呈现出快速流动模式,虽然脱挥的速率提高,但是效率并不高。

71.参见图2,本实施例包括两个串联的脱挥装置,每一级脱挥装置均包括一次连接的熔体泵、预热器和脱挥罐三个单元,其中,一级脱挥装置的一级熔体泵6、一级预热器7和一级脱挥罐8三个单元通过流通管路依次连接。一级脱挥罐8内设有分布盘801和降膜元件。

72.二级脱挥装置的二级熔体泵6、二级预热器7和二级脱挥罐8三个单元依次连接,其中,二级熔体泵9和二级预热器10通过流通管路连接,二级预热器10固定在二级脱挥罐11的顶端,形成一个整体结构。具体结构可以选择实施例1的预热器2与脱挥罐3的连接结构。

73.一级脱挥罐8的底部与二级预热器10的顶部通过流通管路5连接。优选地,流通管路5上设有静态混合器501,能够将不同管路待流进预热器10内的流体进行均匀混合。

74.二级脱挥罐11的底部出口设有分流熔体泵12,分流熔体泵12分别与收集装置及一级脱挥装置和/或二级脱挥装置通过流通管路连接,连接端设有阀门,可以根据生产的具体情况设置循环通路。具体地,分流熔体泵12与一级脱挥装置和二级脱挥装置通过回流管路15连接,并在回流管路15上设有若干个换热器1501,防止回流管路太长,回流的流体凝固堵塞管路。

75.回流管路15与一级脱挥装置和二级脱挥装置的连接端分别为连接端a和连接端b,其中,连接端a设于一级熔体泵6和一级预热器7之间,连接端a与一级熔体泵6之间设有一级流量阀13。连接端b设于二级熔体泵9和二级预热器10之间,连接端b与二级熔体泵9之间设有二级流量阀14。也就是,一级脱挥装置和/或二级脱挥装置能够分别形成循环结构,在经过第一脱挥后,经分流熔体泵12出口处的聚合物通过检测器挥发性成分的含量是否符合要求,符合要求后直接进入收集装置,不符合要求,可以再次打开一级流量阀13或二级流量阀14再次进入脱挥程序进行二次脱挥。优选地,

76.以聚氨酯溶液为例,采用上述装置进行脱挥。聚氨酯是由含二异腈酸酯基的脂肪族和芳香族单体与含有二元或多元醇的聚酯或聚醚反应形成的预聚物,低分子二元或三元或四元的聚酯或聚醚能使聚氨酯反应体系迅速地进行扩链和交联,同时,聚氨酯类产品在生产中一般会引入大量的小分子化合物,尤其是发泡材料中引入小分子与聚氨酯分子形成网络互穿结构来改善发泡材料的性能,因此聚氨酯材料中残留有大量的未反应的单体和小分子,脱挥过程尤为重要。

77.聚氨酯溶液脱挥工艺具体包括以下步骤:

78.(1)流体经过一级熔体泵6输送至一级预热器7,流体在一级预热器7内混合预热;

79.(2)流体经预热后流至一级脱挥罐8内,经一级脱挥罐8内的分布盘801和降膜元件形成降膜,进行第一次脱挥;

80.(3)经过第一次脱挥的流体经过通过二级熔体泵9,输入至二级预热器10内,快速混合预热后流体经自身重力作用直接进入二级脱挥罐11的进行二次脱挥,脱挥完成流体流至脱挥罐的贮液区内;

81.(4)打开脱挥罐底部阀门,采样进行流体的脱挥率检测;检测合格的流体经分离熔体泵12输送至收集装置;

82.(5)不合格的流体,经回流管路15的连接端a或b回流至一级预热器7或二级预热器10,再次脱挥。

83.具体为,将含有60wt%聚氨酯高聚物溶液,溶剂为甲苯,通过聚合物溶液流通管路进入二级预热器,预热至200℃,经过调节阀减压后进入一级脱挥罐脱挥,罐内温度180℃,操作压力1mpa,再经过二级预热器预热后经二级脱挥罐脱挥,在二级脱挥罐底部的溶液汇集区得到聚氨酯含量为98%的聚合物溶液,经过闪蒸罐底部加热器,二级预热器工作温度为190℃后,二级脱挥罐操作温度165~175℃,操作压力50~200pa,优选地,85~125pa。

84.经第一次脱挥后得到的聚氨酯中挥发份为5000ppm;第一次循环回流脱挥后达到3000ppm,第二次循环回流脱挥后,达到2600ppm,已经达到要求。

85.本发明的脱挥工艺可以不局限于以上实施例所记载的脱挥装置进行脱挥,可根据生产方的实际情况来改装现有技术中的脱挥装置,只需将现有技术中的脱挥罐出口增加熔体泵后并再次与将脱挥后的流体回流至预热器中进行再次脱挥,并保留现有技术中的装置即可实现。从而实现小批量的物料在大型设备中也可以实现加工,提高设备的使用效率,节约成本,降低能耗。

86.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1