乳化液油水分离与废气净化的一体化处理方法与流程

1.本发明属于冶金行业,涉及冷热轧轧钢时表面喷射的乳化液、钢管管口车丝喷射的乳化液油水分离的净化系统,特别涉及乳化液油水分离与废气净化的一体化处理方法。

背景技术:

2.目前全社会正在积极倡导建设资源节约型、环境友好型和创新型社会,节能减排、循环经济已成为各大企业发展的主旋律。对于冷热轧轧钢生产线与钢管管口车丝生产线,使用乳化液冷却润滑的油气分离与废气净化处理,正在受到行业关注。

3.轧线在轧制钢板时,需要喷射大量的乳化液给予板面润滑与冷却,用以防止轧辊与钢板接触时造成热划伤而引发钢板表面质量问题。钢管管口车丝同样需要喷射大量的乳化液进行润滑和辅助降温,防止车刀过热引发车刀破口,并影响到生产的连续性作业。

4.传统的乳化液处理是直接让其流入冲匝沟与工业废水汇合,由能源环保部门集中处理;也有采用油水分离装置进行简单处置,造成现场异味难闻,该异味的油烟气影响到工作场所环境质量,若被人体长期吸入肺中可导致化学性肺炎,长期或反复接触可造成皮炎,严重危害到职工的身心健康。因此,需要对这部分油、水、气进行综合治理,以追求环境优美和发展循环经济的价值取向。

5.有鉴于此,冷热轧轧钢和钢管行业净化领域科研人员致力于研发一种涉及乳化液油水分离与废气净化的一体化装置,以改进冷热轧轧钢和钢管行业乳化液油水分离与废气治理设备,进行升级换代。

技术实现要素:

6.本发明的任务是提供一种乳化液油水分离与废气净化的一体化处理方法,将生产线上的乳化液引流至蒸发箱中加热,受热的乳化液中油分子浮于水的上层表面,被收集到油水分离箱内,蒸发箱内的水通过泵作循环使用,分离箱内的油水进行分离;为消除生产现场的废气,通过废气净化装置进行净化处理,最后使处理后的油、水和废气实现达标排放,由此解决了轧钢过程和钢管车丝行业乳化液油水分离和废气治理所存在的问题。

7.本发明的技术解决方案如下:一种乳化液油水分离与废气净化的一体化处理方法,将生产线上的乳化液引流至加热蒸发箱中加热,加热蒸发箱内设置热交换器,引流用的受液装置设置在加热蒸发箱的前端,受液装置将引入的含乳化液和水的流体流至加热蒸发箱内,加热时受热的乳化液中的油分子由大分子转化为小分子且浮于水的上层表面,然后通过撇油带将油分子从加热蒸发箱的前端拖曳至尾端,使浮于表面的油分子被收集在油水分离箱待处理,加热蒸发箱内的水经过设置在箱体下方的管道与阀门,通过泵返送至喷射系统供作循环使用;油水分离箱受撇油带刮入的油水进行分离,油水分离箱内装有油毡和数个液位传感器,当油水中的油分子堆积在油毡上方达到设定量的时候,此时油水分离箱内的沉淀水在油毡的下面由传感器触发水泵抽引,抽引沉淀水经过底部过滤管滤清后抽至加热蒸发箱

内作循环使用,油水分离箱内的油由分离箱内的浮力吸油装置通过连接管道负压吸入储油罐内作回收利用;为了消除生产现场蒸发与逃逸的废气,在加热蒸发箱、油水分离箱和储油罐位置设置废气净化装置,以使废气进行充分的净化处理,最后经一体化处理后的油、水和废气可以实现达标排放。

8.所述热交换器使用蒸汽能源加热。

9.所述热交换器使用石墨能源加热。

10.所述热交换器使用电能源加热。

11.所述引流用的受液装置呈长方形漏斗状。

12.所述油水分离箱内安装的数个液位传感器中设有中段传感器,且位于油水分离箱中段偏下,传感器的靶心对准分离箱内的油毡。

13.所述油水分离箱内安装的数个液位传感器中设有上液位传感器。

14.所述油水分离箱内安装的数个液位传感器中设有下液位传感器。

15.所述废气净化装置是沸石废气净化装置,在净化箱体内设置蜂窝状沸石吸收层,在废气风机的抽吸下,吸入的废气经过蜂窝状沸石吸收层过滤,由连接管道排放至外排烟囱向外排放。

16.按本发明的一种乳化液油水分离与废气净化的一体化处理方法,将生产线上的乳化液引流至蒸发箱中加热,受热的乳化液中的油分子由大分子转化为小分子而浮于水的上层表面,然后通过撇油带从蒸发箱的前端拖曳至尾端,将浮于表面的油分子收集在油水分离箱内待处理,蒸发箱内的水通过泵返送至喷射系统供作循环使用。油水分离箱受撇油带刮入的油水进行分离,分离箱内放置油毡,使油水中的油分子堆积在油毡上方,水沉淀在油毡的下面由水泵抽引至蒸发箱内作循环使用,分离箱内的油由箱内上引的管道负压吸入储油罐内作回收利用。为了消除生产现场蒸发与逃逸的废气,在蒸发箱、油水分离箱和储油罐位置设置废气净化装置,以使废气进行充分的净化处理,经本发明一体化处理后的油、水和废气可以实现达标排放。

17.实施本发明的乳化液油水分离与废气净化的一体化处理方法,可以实现把乳化液中的油水进行分离,废气得以收净,让乳化液转化为具有回用价值的油料,也能使净化系统处理后的废气达标排放,为轧钢过程和钢管车丝行业乳化液油水分离和废气治理设备的升级换代提供新的选项,具有重要的应用价值。

附图说明

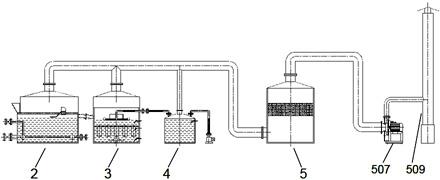

18.图1是本发明的一种乳化液油水分离与废气净化的一体化处理方法的流程图。

19.图2是本发明的一体化装置中的加热蒸发箱结构示意图。

20.图3是按图2所示的俯视图。

21.图4是本发明的一体化装置中的油水分离箱结构示意图。

22.图5是按图4所示的俯视图。

23.图6是本发明的一体化装置中的储油罐结构示意图。

24.图7是按图6所示的俯视图。

25.图8是本发明的一体化装置中的沸石废气净化装置结构示意图。

26.附图标记:2为加热蒸发箱,201为加热蒸发箱体,202为受油护板漏斗,203为蒸汽阀门,204为蒸汽接管,205为热交换器进口端,206为热交换器出口端,207为蒸汽出气接管,208为出气阀门,209为热交换器组件,210为循环水连接管,211为循环水阀门,212为撇油装置导轨a,213为撇油装置导轨b,214为撇油装置,215为撇油带,216为撇油口导板;3为油水分离箱,301为分离箱体,302为受油连接板,303为沉淀水接管,304为沉淀水阀门,305为吸油接管,306为吸油阀门,307为上液位传感器,308为中段传感器,309为下液位传感器,310为浮力油毡;4为储油罐,401为储油罐体,402为吸油连接管,403为吸油透明软管,404为抽真空接管,405为抽真空透明软管,406为真空泵连接管,407为真空泵,408为液位报警传感器;5为沸石废气净化装置,501为净化箱体,502为废气吸入口a,503为废气吸入口b,504为废气吸入口c,505为蜂窝状沸石吸收层,506为废气上引连接管,507为废气风机,508为出气连接管,509为外排烟囱,510为废气捕集罩。

具体实施方式

27.下面结合附图和实施例对本发明作详细说明。

28.参看图1,本发明提供一种乳化液油水分离与废气净化的一体化处理方法,将生产线上的乳化液引流至加热蒸发箱2中加热,加热蒸发箱2内设置热交换器,热交换器使用蒸汽能源加热,或者使用石墨能源加热,也可以使用电能源加热。引流用的受液装置设置在加热蒸发箱2的前端,如图1中所示,该受液装置呈长方形漏斗状。

29.受液装置将引入的含乳化液和水的流体流至加热蒸发箱2内,加热时受热的乳化液中的油分子由大分子转化为小分子且浮于水的上层表面,然后通过撇油带将油分子从加热蒸发箱2的前端拖曳至尾端,使浮于表面的油分子被收集在油水分离箱3待处理,加热蒸发箱2内的水经过设置在箱体下方的管道与阀门,通过泵返送至喷射系统供作循环使用。

30.油水分离箱3受撇油带刮入的油水进行分离,油水分离箱3内装有油毡和数个液位传感器,当油水中的油分子堆积在油毡上方达到设定量的时候,此时油水分离箱3内的沉淀水在油毡的下面由传感器触发水泵抽引,抽引沉淀水经过底部过滤管滤清后抽至加热蒸发箱2内作循环使用,油水分离箱3内的油由分离箱内的浮力吸油装置通过连接管道负压吸入储油罐4内作回收利用。

31.油水分离箱3内安装的数个液位传感器中设有中段传感器308,且位于油水分离箱3中段偏下,传感器的靶心对准分离箱内的油毡。油水分离箱3内安装的数个液位传感器中还设置上液位传感器307及下液位传感器309,分别对流体的上液位及下液位作出感应。

32.为了消除生产现场蒸发与逃逸的废气,在加热蒸发箱2、油水分离箱3和储油罐4位置设置废气净化装置,以使废气进行充分的净化处理,最后经一体化处理后的油、水和废气可以实现达标排放。

33.如图1中所示,废气净化装置是沸石废气净化装置5,在净化箱体501内设置蜂窝状沸石吸收层505,在废气风机507的抽吸下,吸入的废气经过蜂窝状沸石吸收层505过滤,由连接管道排放至外排烟囱509向外排放。

34.为了说明本发明的乳化液油水分离与废气净化的一体化处理方法所涉及的一体

化装置,下面结合附图详细描述该一体化装置的具体结构。

35.参看图2和图3,加热蒸发箱2设有加热蒸发箱体201,加热蒸发箱2前端设置引流用的受液装置,受液装置装有受油护板漏斗202。加热蒸发箱2内设置热交换器组件209,热交换器组件209位于加热蒸发箱2内的下部。加热蒸发箱2内还设置位于含乳化液和水的流体之上的撇油装置214以及撇油装置导轨a212和撇油装置导轨b213,撇油装置214装有撇油带215,撇油装置214运行在撇油装置导轨上,撇油带215将浮于流体上层表面的油分子从加热蒸发箱前端拖曳至尾端,在加热蒸发箱2尾端与撇油带215相平行的位置安装撇油口导板216,导出油分子并进入油水分离箱3。

36.加热蒸发箱2通过一些阀门、连接端口和管件进行工作,其中有蒸汽阀门203、蒸汽接管204、热交换器进口端205、热交换器出口端206、蒸汽出气接管207、出气阀门208、循环水连接管210、循环水阀门211。

37.参看图4和图5,油水分离箱3设有分离箱体301,油水分离箱3内设置上液位传感器307、中段传感器308和下液位传感器309,中段传感器308位于油水分离箱3中段偏下位置,浮力油毡310安置浮于流体上层表面,传感器的靶心对准分离箱内的浮力油毡310。上液位传感器307设置在中段传感器308之上,下液位传感器309设置在中段传感器308下方。

38.与加热蒸发箱2邻接的油水分离箱3前端安装受油连接板302,浮力油毡310连接吸油接管305,吸油接管305通向油水分离箱3后端并安装吸油阀门306,油毡上的油分子通过接管被抽吸到分离箱后端通入储油罐4。油水分离箱3还安装有沉淀水接管303和沉淀水阀门304,便于适时抽引沉淀水。

39.参看图6和图7,储油罐4设有储油罐体401,储油罐4安装有吸油连接管402、抽真空接管404、真空泵407以及液位报警传感器408。吸油连接管402连接吸油透明软管403,抽真空接管404连接抽真空透明软管405,真空泵407与真空泵连接管406连接,再按序连接抽真空透明软管405。真空泵407通过连接管道将油水分离箱3内的油抽吸入储油罐4作回收利用。

40.参看图8,沸石废气净化装置5设有净化箱体501、蜂窝状沸石吸收层505、废气风机507、废气吸入口、废气上引连接管506、出气连接管508以及外排烟囱509。蜂窝状沸石吸收层505安装在净化箱体501内,废气吸入口通过管道与净化箱体501连接。净化箱体501顶部连接废气上引连接管506,废气上引连接管506连通至废气风机507,出气连接管508一端连接废气上引连接管506,另一端连接外排烟囱509。

41.如图8中所示,废气吸入口可以设置为废气吸入口a502、废气吸入口b503、废气吸入口c504,在废气吸入口b503和废气吸入口c504的进口端加装废气捕集罩510。在废气风机507的抽吸下,从废气吸入口吸入的废气通过连接管道最后由外排烟囱509向外达标排放。

42.综上所述,实施本发明的乳化液油水分离与废气净化的一体化处理方法,可以实现把乳化液中的油水进行分离,废气得以收净,让乳化液转化为具有回用价值的油料,也能使净化系统处理后的废气达标排放,为轧钢过程和钢管车丝行业乳化液油水分离和废气治理设备的升级换代提供新的选项,具有重要的应用价值。

43.当然,本技术领域内的一般技术人员应当认识到,上述实施例仅是用来说明本发明,而并非用作对本发明的限定,只要在本发明的实质精神范围内,对上述实施例的变化、变型等都将落在本发明权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1