一种磁性滤料及其应用的制作方法

1.本发明涉及功能滤料技术领域,具体为一种磁性滤料及其应用。

背景技术:

2.工业粉尘在浓度达到一定程度后(即爆炸极限)如遇静电放电火花或外界点火等因素,则极易导致爆炸和火灾,如:面粉尘、化工性粉尘、煤粉尘等如遇静电放电都有爆炸的可能;在袋式除尘领域,这些粉尘需用布袋来收集,则要求制做除尘布袋的滤料具有防静电性能。

3.现有导电滤料一般采用两种方式,一种是采用含有导电纱的基布支撑层,另一种是在纤维层混纺导电纤维;第一种因基布被两层纤维覆盖,静电不能有效被引导;第二种在纤维中混纺,一般导电纤维比例较小,纤维中不能形成连续的导电流,其次在制造过程中导电纤维会被金属感应器感应造成设备自动停机。

4.此外,因为工业粉尘中具有一定量的金属粉尘,现有技术中还有使用磁性物质的吸附性能进行粉尘过滤;如公告号为cn108071020 b的对比文件,其公开了一种用于过滤回收有色金属粉尘的滤袋及其制备方法,该滤袋包含重量百分比为85%~95%的微孔复合滤料和负载在微孔复合滤料上的重量百分比为5%-15%的吸附层,吸附层为磁性纳米氧化铁、聚四氟乙烯分散乳液、分散剂乳液三者共混后经固化处理得到的混合物,将混合物通过喷涂或浸渍负载到微孔复合滤料上;一方面该工艺属于后处理粘附在滤料表面,磁性颗粒物在喷吹以及烟气冲刷的作用下容易掉落,导致失效;另一方面,磁性纳米氧化铁无法与微孔复合滤料相互作用来提升滤料的抗氧化性能。

技术实现要素:

5.本发明所要解决的技术问题在于提供一种既不易失效又具有抗氧化性能的磁性滤料。

6.本发明通过以下技术手段实现解决上述技术问题的:

7.一种磁性滤料,包括迎尘层、支撑层、背尘层;所述支撑层位于迎尘层和背尘层之间;所述支撑层的两面分别与迎尘层、背尘层固定连接;所述背尘层包括alnico/pps纤维;所述alnico/pps纤维为皮芯结构,包括皮层和芯层;所述皮层包括alnico、pps树脂;所述芯层包括pps树脂;所述皮层和芯层设置为一体连接。

8.有益效果:通过在pps树脂中加入alnico;一方面增强了滤料对金属粉尘的吸附性能,从而在实际运行过程中将烟气中的金属粉尘先吸附形成一层导电粉饼层,通过该导电粉饼层的形成,可有效降低静电引起的粉尘爆炸;另一方面减少了pps与氧气的接触,增强了pps的抗氧化性能;通过将alnico、pps树脂(皮层)与pps树脂(芯层)通过皮芯结构一体连接;一方面alnico在喷吹以及烟气冲刷的作用下不容易掉落,使得磁性滤料在使用过程中不会失效,进而有效延长了磁性滤料的使用寿命;另一方面皮层引入alnico材质,芯层以pps进行支撑,可有效避免现有技术中改性纤维强力偏低的问题。

9.优选地,所述迎尘层包括pps纤维、ptfe纤维,所述pps纤维与ptfe纤维相互交织固定形成迎尘层;所述支撑层由ptfe基布制成;所述背尘层还包括ptfe纤维,所述alnico/pps纤维与ptfe纤维相互交织固定形成背尘层。

10.优选地,所述双组份alnico/pps纤维的制备方法包括以下步骤:

11.s1皮层:将alnico与pps树脂按照1-3:7-9的质量比进行混合、干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

12.s2芯层:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

13.s3在纺丝组件中,alnico/pps混合树脂和pps树脂通过各自的流道在喷丝孔的入口处汇合一起挤出;形成界面清晰的双组分复合alnico/pps长丝;再经过拉伸定型阶段;干燥定型形成双组分alnico/pps纤维。

14.有益效果:通过将alnico、pps树脂混合熔融(皮层)与pps树脂(芯层)按照皮芯结构一体挤出;一方面alnico在喷吹以及烟气冲刷的作用下不容易掉落,使得磁性滤料在使用过程中不会失效,进而有效延长了磁性滤料的使用寿命;另一方面皮层引入alnico材质,芯层以pps进行支撑,可有效避免现有技术中改性纤维强力偏低的问题。

15.优选地,所述步骤s1中的工艺具体参数为:干燥温度200℃、干燥时间12h;熔融挤出的螺杆温度:280℃、315℃、325℃、330℃、335℃;过滤器主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa。

16.优选地,所述步骤s2中的工艺具体参数为:切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa。

17.优选地,步骤s3中所述拉伸定型阶段的具体参数为:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;所述干燥定型的干燥温度为200℃。

18.优选地,所述pps纤维的制备方法为:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;再经过拉伸定型阶段;干燥定型形成pps纤维。

19.优选地,所述pps纤维制备方法中的工艺具体参数为:切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa;所述拉伸定型阶段的具体参数为:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;所述干燥定型的干燥温度为200℃。

20.优选地,所述磁性滤料的制备方法包括以下步骤:

21.s1将所述双组份alnico/pps纤维与所述ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成背尘层;

22.s2将所述pps纤维与所述ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成迎尘层;

23.s3最后将120g/m2的所述ptfe基布做中间支撑层,置于迎尘层和背尘层中间,经过针刺机械固结在一起形成针刺毡,再经过压光烧毛等后处理,获得磁性滤料。

24.本发明还公开了一种使用上述任一技术方案所述磁性滤料在过滤工业粉尘上的应用。

25.有益效果:通过在pps树脂中加入alnico;增强了滤料对金属粉尘的吸附性能,从而在实际运行过程中将工业粉尘中的金属粉尘先吸附形成一层导电粉饼层,通过该导电粉

饼层的形成,可有效降低静电引起的粉尘爆炸。

26.本发明的优点在于:

27.本发明在磁性滤料中设置有alnico/pps纤维;通过在pps树脂中加入alnico形成alnico/pps纤维,一方面增强了滤料对金属粉尘的吸附性能,从而在实际运行过程中将烟气中的金属粉尘先吸附形成一层导电粉饼层,通过该导电粉饼层的形成,可有效降低静电引起的粉尘爆炸;另一方面减少了pps与氧气的接触,增强了pps的抗氧化性能;通过将alnico、pps树脂(皮层)与pps树脂(芯层)通过皮芯结构一体连接;一方面alnico在喷吹以及烟气冲刷的作用下不容易掉落,使得磁性滤料在使用过程中不会失效,进而有效延长了磁性滤料的使用寿命;另一方面皮层引入alnico材质,芯层以pps进行支撑,可有效避免现有技术中改性纤维强力偏低的问题。

28.本发明将磁性滤料应用在过滤工业粉尘上;通过在pps树脂中加入alnico,增强了滤料对金属粉尘的吸附性能,从而在实际运行过程中将工业粉尘中的金属粉尘先吸附形成一层导电粉饼层,通过该导电粉饼层的形成,可有效降低静电引起的粉尘爆炸。

附图说明

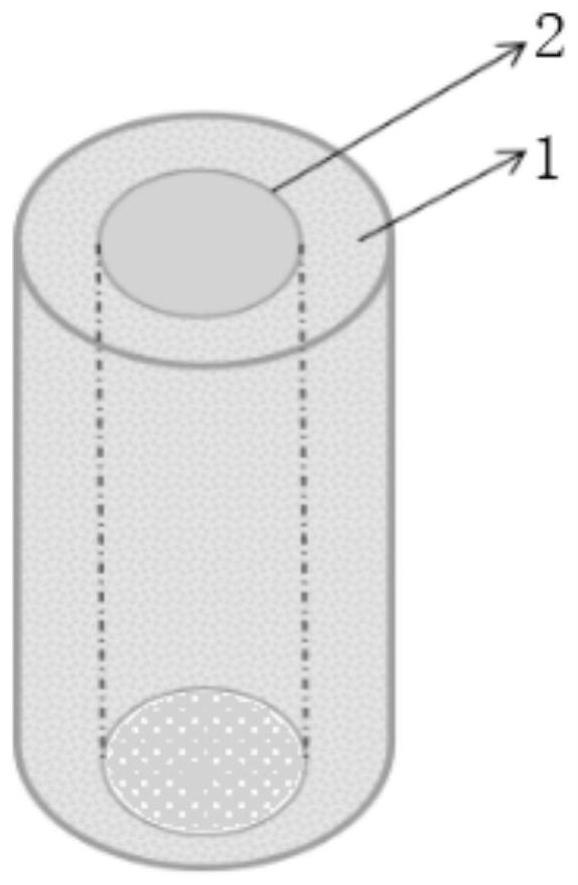

29.图1为实施例中磁性滤料中alnico/pps纤维的结构示意图;

30.图2为实施例中磁性滤料的微观形态。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

33.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

34.实施例1

35.一种磁性滤料的制备方法,包括以下步骤:

36.(1)双组份alnico/pps纤维的制备

37.如图1所示,alnico/pps纤维的形状为圆柱形,alnico/pps纤维为皮芯结构,包括外层1和内层2。

38.外层1(皮层)的形成是:将alnico与pps树脂按照1:9的质量比进行混合、干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

39.其中,干燥温度200℃、干燥时间12h;熔融挤出的螺杆温度:280℃、315℃、325℃、330℃、335℃;过滤器主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa。

40.通过在pps树脂中加入alnico;一方面增强了滤料对金属粉尘的吸附性能,从而在实际运行过程中将烟气中的金属粉尘先吸附形成一层导电粉饼层,通过该导电粉饼层的形成,可有效降低静电引起的粉尘爆炸;另一方面减少了pps与氧气的接触,增强了pps的抗氧

化性能。

41.内层2(芯层)的形成是:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

42.其中,切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa。

43.在纺丝组件中,alnico/pps混合树脂和pps树脂通过各自的流道在喷丝孔的入口处汇合一起挤出;由于熔体很快固化,所以不会混合,形成界面清晰的双组分复合alnico/pps长丝;再经过拉伸定型阶段:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;干燥定型形成双组分alnico/pps纤维,干燥温度为200℃。

44.通过将alnico、pps树脂混合熔融(皮层)与pps树脂(芯层)按照皮芯结构一体挤出;一方面alnico在喷吹以及烟气冲刷的作用下不容易掉落,使得磁性滤料在使用过程中不会失效,进而有效延长了磁性滤料的使用寿命;另一方面皮层引入alnico材质,芯层以pps进行支撑,可有效避免现有技术中改性纤维强力偏低的问题。

45.(2)pps纤维的制备

46.pps纤维的形状为圆柱形。

47.pps纤维的形成是:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

48.其中,切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa;再经过拉伸定型阶段:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;干燥定型形成pps纤维,干燥温度200℃。

49.(3)磁性滤料的制备;

50.将步骤(1)中制备的双组份alnico/pps纤维与ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成背尘层;

51.将步骤(2)中制备的pps纤维与ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成迎尘层;

52.最后将120g/m2的ptfe基布做中间支撑层,置于迎尘层和背尘层中间,经过针刺机械固结在一起形成针刺毡,再经过压光烧毛等后处理,获得磁性滤料。

53.实施例2

54.一种磁性滤料的制备方法,包括以下步骤:

55.(1)双组份alnico/pps纤维的制备

56.如图1所示,alnico/pps纤维的形状为圆柱形,alnico/pps纤维为皮芯结构,包括外层1和内层2。

57.外层1(皮层)的形成是:将alnico与pps树脂按照2:8的质量比进行混合、干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

58.其中,干燥温度200℃、干燥时间12h;熔融挤出的螺杆温度:280℃、315℃、325℃、330℃、335℃;过滤器主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa。

59.通过在pps树脂中加入alnico;一方面增强了滤料对金属粉尘的吸附性能,从而在

实际运行过程中将烟气中的金属粉尘先吸附形成一层导电粉饼层,通过该导电粉饼层的形成,可有效降低静电引起的粉尘爆炸;另一方面减少了pps与氧气的接触,增强了pps的抗氧化性能。

60.内层2(芯层)的形成是:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

61.其中,切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa。

62.在纺丝组件中,alnico/pps混合树脂和pps树脂通过各自的流道在喷丝孔的入口处汇合一起挤出;由于熔体很快固化,所以不会混合,形成界面清晰的双组分复合alnico/pps长丝;再经过拉伸定型阶段:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;干燥定型形成双组分alnico/pps纤维,干燥温度为200℃。

63.通过将alnico、pps树脂混合熔融(皮层)与pps树脂(芯层)按照皮芯结构一体挤出;一方面alnico在喷吹以及烟气冲刷的作用下不容易掉落,使得磁性滤料在使用过程中不会失效,进而有效延长了磁性滤料的使用寿命;另一方面皮层引入alnico材质,芯层以pps进行支撑,可有效避免现有技术中改性纤维强力偏低的问题。

64.(2)pps纤维的制备

65.pps纤维的形状为圆柱形。

66.pps纤维的形成是:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

67.其中,切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa;再经过拉伸定型阶段:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;干燥定型形成pps纤维,干燥温度200℃。

68.(3)磁性滤料的制备;

69.将步骤(1)中制备的双组份alnico/pps纤维与ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成背尘层;

70.将步骤(2)中制备的pps纤维与ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成迎尘层;

71.最后将120g/m2的ptfe基布做中间支撑层,置于迎尘层和背尘层中间,经过针刺机械固结在一起形成针刺毡,再经过压光烧毛等后处理,获得磁性滤料。

72.实施例3

73.一种磁性滤料的制备方法,包括以下步骤:

74.(1)双组份alnico/pps纤维的制备

75.如图1所示,alnico/pps纤维的形状为圆柱形,alnico/pps纤维为皮芯结构,包括外层1和内层2。

76.外层1(皮层)的形成是:将alnico与pps树脂按照3:7的质量比进行混合、干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

77.其中,干燥温度200℃、干燥时间12h;熔融挤出的螺杆温度:280℃、315℃、325℃、330℃、335℃;过滤器主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、

500kpa。

78.通过在pps树脂中加入alnico;一方面增强了滤料对金属粉尘的吸附性能,从而在实际运行过程中将烟气中的金属粉尘先吸附形成一层导电粉饼层,通过该导电粉饼层的形成,可有效降低静电引起的粉尘爆炸;另一方面减少了pps与氧气的接触,增强了pps的抗氧化性能。

79.内层2(芯层)的形成是:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

80.其中,切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa。

81.在纺丝组件中,alnico/pps混合树脂和pps树脂通过各自的流道在喷丝孔的入口处汇合一起挤出;由于熔体很快固化,所以不会混合,形成界面清晰的双组分复合alnico/pps长丝;再经过拉伸定型阶段:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;干燥定型形成双组分alnico/pps纤维,干燥温度为200℃。

82.通过将alnico、pps树脂混合熔融(皮层)与pps树脂(芯层)按照皮芯结构一体挤出;一方面alnico在喷吹以及烟气冲刷的作用下不容易掉落,使得磁性滤料在使用过程中不会失效,进而有效延长了磁性滤料的使用寿命;另一方面皮层引入alnico材质,芯层以pps进行支撑,可有效避免现有技术中改性纤维强力偏低的问题。

83.(2)pps纤维的制备

84.pps纤维的形状为圆柱形。

85.pps纤维的形成是:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

86.其中,切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa;再经过拉伸定型阶段:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;干燥定型形成pps纤维,干燥温度200℃。

87.(3)磁性滤料的制备;

88.将步骤(1)中制备的双组份alnico/pps纤维与ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成背尘层;

89.将步骤(2)中制备的pps纤维与ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网形成迎尘层;

90.最后将120g/m2的ptfe基布做中间支撑层,置于迎尘层和背尘层中间,经过针刺机械固结在一起形成针刺毡,再经过压光烧毛等后处理,获得磁性滤料。

91.对比例1

92.(1)pps纤维的制备

93.pps纤维的形状为圆柱形。

94.pps纤维的形成是:将pps树脂进行干燥、熔融挤出、过滤、熔体计量,随后进入复合纺丝箱体;

95.其中,切片干燥温度205℃、干燥时间12h;螺杆温度:290℃、320℃、335℃、336℃、340℃;主、预网压力:0.1mpa;侧吹风速度、温度与压力:0.5m/s、22℃、500kpa;再经过拉伸

定型阶段:一道拉伸倍数1.5倍,水浴加热温度100℃;二道拉伸1倍,过热蒸汽180℃;干燥定型形成pps纤维,干燥温度200℃。

96.(2)滤料的制备

97.分别将pps纤维与ptfe纤维按照7:3质量比进行混合,经过开松混合、梳理、铺网获得均匀的纤维网,制成迎尘层和背尘层;

98.最后将120g/m2的ptfe基布做中间支撑层,置于迎尘层和背尘层中间,经过针刺机械固结在一起形成针刺毡,再经过压光烧毛等后处理,获得滤料。

99.表1为实施例1-3、对比例1制备的滤料的物性检测结果。

[0100][0101]

性能测试方法:

[0102]

(1)抗氧化性能测试标准:将滤料裁剪成5cm*20cm的样条,在40%浓hno3下浸泡24h后的强力保持率。

[0103]

(2)断裂强力测试标准:按照gb/t6719-2009标准测试。

[0104]

(3)采用德国topas-afc-133vdi动态过滤效率测试平台用本实施例和对比例制备的滤料进行性能测试;测试采用的粉尘为:50%标准粉尘(氧化铝)+50%金属粉尘(粒径在0.3~20μm)。

[0105]

从表1可以看出,随着alnico比例的增加,磁性滤料的抗氧化性能有较大幅度的提升(pps的抗氧化性能提升所致);磁性滤料对于金属粉尘的过滤性能也有较大幅度的提升,从而促使金属粉尘在磁性滤料外表面形成导电层,起到导电作用,可有效防止爆炸的产生;此外,从表1可以看出,磁性滤料虽然断裂强力存在轻微的衰减趋势,但保持在一定的水平,不会影响使用。

[0106]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1