一种富碳磁性生物炭的制备方法与流程

1.本技术涉及磁性生物炭制备技术领域,特别涉及一种富碳磁性生物炭的制备方法。

背景技术:

2.生物(质)炭指农林废弃物等生物质原料在缺氧或无氧的条件下,经高温热裂解生成稳定的多孔富碳固碳物质。因其具有含碳量高、原料来源广泛制备工艺简单、成本较低、吸附性能好等优点,被广泛应用于水污染处理。为解决生物炭因粒径小,在实际应用中回收难、易流失等问题,将磁性物质负载在生物炭上制备磁性生物炭,该磁性生物炭具有含碳量高、比表面积大、可磁分离等优良特性,受到较大的关注。

3.现有的污水处理技术中,对于二次沉淀池排出的活性污泥多进行填埋处理,而未对其进行资源化利用,磁性生物炭多采用农林废弃物制得,而未将污水处理后的剩余污泥利用起来,造成了资源浪费。

技术实现要素:

4.本技术的主要目的是提供一种富碳磁性生物炭的制备方法,旨在解决现有技术中污水处理后的剩余污泥未进行资源化利用来制备磁性生物炭的技术问题。

5.为实现上述目的,本技术提出一种富碳磁性生物炭的制备方法,包括以下步骤:s1.剩余污泥脱水后得到脱水污泥;s2.向所述脱水污泥中添加铁源后搅匀,经机械脱水与加热干化后得到调制干化污泥;或,所述脱水污泥加热干化后再添加铁源并搅匀,得到调制后干化污泥;s3.所述调制干化污泥或所述调制后干化污泥在隔氧条件下程序升温至400

‑

750℃碳化,保温2

‑

4h,冷却后经粉碎、筛选后得到磁性生物炭;s4.污泥水解液经预处理后保留其中的有机物,得到富碳溶液;s5.将所述磁性生物炭投加至所述富碳溶液中,搅拌并富碳6

‑

12h得到混合液;s6.所述混合液经磁分离器分离,即得到所述富碳磁性生物炭。

6.本方案中的富碳磁性生物炭由污水处理后得到的剩余污泥所制得,剩余污泥的预处理有两种方式,第一种是添加铁源后再进行脱水与干化,此时得到的是调制干化污泥;第二种是加热干化后再添加铁源,此时得到的是调制后干化污泥。之后,上述两种原料分别在隔氧条件下升温,温度升高至400

‑

750℃时,调制干化污泥或调制后干化污泥均得到碳化,此时再保温2

‑

4h,最后进行冷却、干燥、研磨或风选后得到磁性生物炭,与现有设计不同的是,本方案中的磁性生物炭还需经过富碳处理,富碳溶液由污泥水解液经预处理保留其中的有机物后制得,将磁性生物炭和富碳溶液混合后富碳6

‑

12小时,再经磁分离器分离后,制得富碳磁性生物炭。通过本方案中制备得到的富碳磁性生物炭,可作为污水脱氮碳源和微生物载体,并可通过磁分离装置从剩余污泥中分离回收再利用,有助于提高污水生物处理

效率,尤其是污水缺氧脱氮效能。

7.可选地,步骤s4中,所述预处理包括如下步骤:s41.剩余污泥厌氧水解后得到污泥水解液,经固液分离得到上清液;s42.所述上清液除去重金属和磷酸盐,得到调节液;s43.向所述调节液中加碱调节其ph值至10

‑

11,经吹脱后除去所述调节液中的氨氮和挥发性有机物,得到所述富碳溶液。

8.本方案中另一重要组分为污泥水解液,污泥水解液需要进行预处理后才能直接利用,此处的污泥水解液可为污水处理厂得到的剩余污泥水解液,经预处理后去除或分离污泥水解液中氮磷、重金属杂质和微生物等难利用的大分子有机物等,保留污泥水解液中的其他有机物,作为富碳溶液用于进一步制备富碳磁性生物炭。具体的预处理过程包括但不限于以下多个步骤:首先,剩余污泥厌氧水解后经固液分离得到上清液;然后,上清液经铁盐混凝沉淀以分离重金属、磷酸盐和大分子有机物;之后,通过加碱吹脱或其他除氨氮方法分离去除上清液中的氨氮和挥发性有机物;经上述预处理步骤得到的即为富碳溶液。

9.此上述步骤外,还可以通过阳离子交换树脂和加氯等方法,进一步降低水解液中的氨氮浓度。

10.可选地,步骤s43中,将naoh溶液加入至调节液中使其ph值为10

‑

11,再通过空气或氮气进行吹脱,吹脱出的气体中含有的氨气采用稀硫酸溶液作为吸收液回收。吹脱时,可采用氢氧化钠等强碱溶液,调节水解液的ph值至10

‑

11范围,通过空气或氮气等气体吹脱,吹脱排出的气体中含有的氨气,采用稀硫酸液作为吸收液回收气体中的氨;吹脱时间至水解液中氨氮含量达到平衡为准。

11.可选地,所述铁源为三价铁化合物或二价铁化合物中的至少一种,且所述铁源与所述脱水污泥的干重的重量比为(0.05

‑

0.2):1。铁源为三价铁化合物或二价铁化合物中的至少一种,具体为三价铁的氯化物、硫酸盐,或市售聚合氯化铁、聚合硅酸铁等含铁混凝剂等,其来源广泛,成本较低,且作为添加至富碳磁性生物炭中可提高其回收率;铁源的添加量为脱水污泥干重的重量比为(0.05

‑

0.2):1。

12.可选地,步骤s1中,脱水后所述脱水污泥的含水率为60

‑

80%。脱水污泥在作为原料使用时,需要严格控制其含水率,具体在60

‑

80%范围内,而调制干化污泥和调制后干化污泥需要进一步脱水,上述两者的含水率则要低于60%。

13.可选地,步骤s3中,升温至500

‑

600℃碳化,保温2

‑

3h,升温速率为5

‑

10℃/min;隔氧条件为惰性气体隔氧或真空隔氧。升温过程进一步优选为500

‑

600℃,保温2

‑

3h,可以保证调制干化污泥或所述调制后干化污泥的碳化效果更好。可以采用惰性气体保护的方式进行隔氧,包括但不限于氩气、氦气等;同样也可以直接在真空环境下进行碳化,可以进一步改善调制干化污泥或所述调制后干化污泥的碳化效果。

14.可选地,所述富碳磁性生物炭的粒径为100

‑

500

µ

m。

15.可选地,所述富碳磁性生物炭的粒径为200

‑

300

µ

m。通过调整磁分离器的参数,以获得所需粒径范围的富碳磁性生物炭,富碳磁性生物炭的粒径可在100

‑

500

µ

m,进一步优选的粒径为200

‑

300

µ

m,在这一范围时回收率更高(配合磁选参数的选定)。

16.可选地,步骤s5中,调节所述富碳溶液的ph值至9

‑

10后,再将所述磁性生物炭投加至所述富碳溶液中搅拌混匀,搅拌速率为20

‑

30rpm。在将富碳溶液与磁性生物炭两者混合

前,先调节富碳溶液的ph值至9

‑

10,如此,可保证负载效果更好,富碳磁性生物炭再投加至污水处理时具有更好的处理效果。

17.可选地,富碳溶液可为甲醇、乙酸钠、面粉水溶液或葡萄糖中的至少一种。除污泥水解液外,富碳溶液也可为甲醇、乙酸钠、面粉水溶液或葡萄糖中的至少一种。

18.本技术的富碳磁性生物炭的制备方法具有如下有益效果:通过采用污水处理后得到的剩余污泥和污泥水解液来制备富碳磁性生物炭,实现了剩余污泥和污泥水解液的资源化利用,且制备得到的富碳磁性生物炭可作为污水脱氮碳源和微生物载体,并可通过磁分离装置从剩余污泥中分离回收再利用,有助于提高污水生物处理效率,尤其是污水缺氧脱氮效能。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

20.图1为本技术提供的富碳磁性生物炭的扫描电镜图。

21.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

22.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

23.本技术提出一种富碳磁性生物炭的制备方法,包括以下步骤:s1.剩余污泥脱水后得到脱水污泥,脱水后所述脱水污泥的含水率为60

‑

80%;s2.向所述脱水污泥中添加铁源后搅匀,经机械脱水与加热干化后得到调制干化污泥;或,所述脱水污泥加热干化后再添加铁源并搅匀,得到调制后干化污泥;所述铁源为三价铁化合物或二价铁化合物中的至少一种,且所述铁源与所述脱水污泥的干重的重量比为(0.05

‑

0.2):1;s3.所述调制干化污泥或所述调制后干化污泥在惰性气体或真空条件下程序升温至400

‑

750℃碳化,保温2

‑

4h,冷却后经粉碎、筛选后得到磁性生物炭;进一步地,升温至500

‑

600℃碳化,保温2

‑

3h,升温速率为5

‑

10℃/min;s4.污泥水解液经预处理后保留其中的有机物,得到富碳溶液;所述预处理包括如下步骤:s41.剩余污泥厌氧水解后得到污泥水解液,经固液分离得到上清液;s42.所述上清液除去重金属和磷酸盐,得到调节液;s43.向所述调节液中加碱调节其ph值至10

‑

11,经吹脱后除去所述调节液中的氨氮和挥发性有机物,得到所述富碳溶液;

步骤s43中,将naoh溶液加入至调节液中使其ph值为10

‑

11,再通过空气或氮气进行吹脱,吹脱出的气体中含有的氨气采用稀硫酸溶液作为吸收液回收;s5.调节所述富碳溶液的ph值至9

‑

10后,再将所述磁性生物炭投加至所述富碳溶液中搅拌混匀,搅拌速率为20

‑

30rpm,搅拌并富碳6

‑

12h得到混合液;s6.所述混合液经磁分离器分离,即得到所述富碳磁性生物炭;所述富碳磁性生物炭的粒径为100

‑

500

µ

m;进一步地,所述富碳磁性生物炭的粒径为200

‑

300

µ

m。

24.图1为上述方案制得的富碳磁性生物炭的扫描电子显微结构图,从富碳磁性生物炭的微观结构可以看出,富碳磁性生物炭表面呈现多孔结构,且孔隙发达,比表面积大,有利于微生物附着,以提高生化池中微生物量。

25.以下结合具体实施例对本技术的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本技术,并不用于限定本技术。

26.实施例1一种富碳磁性生物炭的制备方法,包括以下步骤:s1.剩余污泥脱水后得到脱水污泥,脱水后所述脱水污泥的含水率为68%;s2.向所述脱水污泥中添加铁源后搅匀,经机械脱水与加热干化后得到调制干化污泥;所述铁源为三价铁化合物或二价铁化合物中的至少一种,且所述铁源与所述脱水污泥的干重的重量比为0.06:1;s3.所述调制干化污泥或所述调制后干化污泥在惰性气体或真空条件下程序升温至600℃碳化,升温速率为6℃/min,保温3h,冷却后经粉碎、筛选后得到磁性生物炭;s4.污泥水解液经预处理后保留其中的有机物,得到富碳溶液;所述预处理包括如下步骤:s41.剩余污泥厌氧水解后得到污泥水解液,经固液分离得到上清液;s42.所述上清液除去重金属和磷酸盐,得到调节液;s43.将naoh溶液加入至调节液中使其ph值为10,再通过空气或氮气进行吹脱,吹脱出的气体中含有的氨气采用稀硫酸溶液作为吸收液回收,经吹脱后除去所述调节液中的氨氮和挥发性有机物,得到所述富碳溶液;s5.调节所述富碳溶液的ph值至9.5后,再将所述磁性生物炭投加至所述富碳溶液中搅拌混匀,搅拌速率为25rpm,搅拌并富碳10h得到混合液;s6.所述混合液经磁分离器分离,即得到所述富碳磁性生物炭;所述富碳磁性生物炭的粒径为350

µ

m。

27.实施例2一种富碳磁性生物炭的制备方法,包括以下步骤:s1.剩余污泥脱水后得到脱水污泥,脱水后所述脱水污泥的含水率为80%;s2.所述脱水污泥加热干化后再添加铁源并搅匀,得到调制后干化污泥;所述铁源为三价铁化合物或二价铁化合物中的至少一种,且所述铁源与所述脱水污泥的干重的重量比为0.1:1;s3.所述调制干化污泥或所述调制后干化污泥在惰性气体或真空条件下程序升温至450℃碳化,升温速率为7℃/min,保温4h,冷却后经粉碎、筛选后得到磁性生物炭;

s4.污泥水解液经预处理后保留其中的有机物,得到富碳溶液;所述预处理包括如下步骤:s41.剩余污泥厌氧水解后得到污泥水解液,经固液分离得到上清液;s42.所述上清液除去重金属和磷酸盐,得到调节液;s43.将naoh溶液加入至调节液中使其ph值为11,再通过空气或氮气进行吹脱,吹脱出的气体中含有的氨气采用稀硫酸溶液作为吸收液回收,经吹脱后除去所述调节液中的氨氮和挥发性有机物,得到所述富碳溶液;s5.调节所述富碳溶液的ph值至10后,再将所述磁性生物炭投加至所述富碳溶液中搅拌混匀,搅拌速率为20rpm,搅拌并富碳7h得到混合液;s6.所述混合液经磁分离器分离,即得到所述富碳磁性生物炭;所述富碳磁性生物炭的粒径为500

µ

m。

28.实施例3一种富碳磁性生物炭的制备方法,包括以下步骤:s1.剩余污泥脱水后得到脱水污泥,脱水后所述脱水污泥的含水率为70%;s2.所述脱水污泥加热干化后再添加铁源并搅匀,得到调制后干化污泥;所述铁源为三价铁化合物或二价铁化合物中的至少一种,且所述铁源与所述脱水污泥的干重的重量比为0.2:1;s3.所述调制干化污泥或所述调制后干化污泥在惰性气体或真空条件下程序升温至540℃碳化,保温2.5h,升温速率为7℃/min,冷却后经粉碎、筛选后得到磁性生物炭;s4.污泥水解液经预处理后保留其中的有机物,得到富碳溶液;所述预处理包括如下步骤:s41.剩余污泥厌氧水解后得到污泥水解液,经固液分离得到上清液;s42.所述上清液除去重金属和磷酸盐,得到调节液;s43.将naoh溶液加入至调节液中使其ph值为10,再通过空气或氮气进行吹脱,吹脱出的气体中含有的氨气采用稀硫酸溶液作为吸收液回收,经吹脱后除去所述调节液中的氨氮和挥发性有机物,得到所述富碳溶液;s5.调节所述富碳溶液的ph值至9后,再将所述磁性生物炭投加至所述富碳溶液中搅拌混匀,搅拌速率为23rpm,搅拌并富碳12h得到混合液;s6.所述混合液经磁分离器分离,即得到所述富碳磁性生物炭;所述富碳磁性生物炭的粒径为130

µ

m。

29.对比例1与实施例3相比,本对比例的区别在于:将步骤s3制备得到的磁性生物炭直接投加对污水进行处理,不进行s3

‑

s4的富碳步骤。

30.对比例2与实施例3相比,本对比例的区别在于:向所述脱水污泥中添加铁源后搅匀,经机械脱水与加热干化后得到调制干化污泥,即采用调制干化污泥替换调制后干化污泥。

31.对比例3与实施例3相比,本对比例的区别在于:污泥水解液不进行预处理,直接用原始的污泥水解液与磁性生物炭进行富碳。

32.对比例4与实施例3相比,本实施例的区别在于:富碳磁性生物炭的粒径为700

µ

m。

33.实施例4与实施例3相比,本实施例的区别在于:升温至720℃碳化,升温速率为8℃/min,保温2h。

34.实施例5与实施例3相比,本实施例的区别在于:富碳磁性生物炭的粒径为260

µ

m。

35.实施例6与实施例3相比,本实施例的区别在于:富碳前,调节富碳溶液的ph值为9.3。

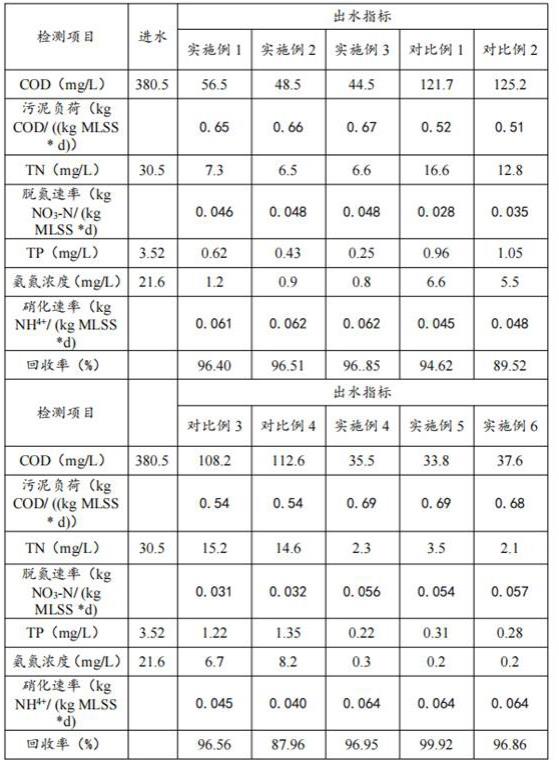

36.对上述实施例1

‑

6及对比例1

‑

4制得的富碳磁性生物炭投加至活性污泥生物反应器中,具体的污水处理效果如下表所示:表1

表2

从表1及表2中的内容可以看出,与对比例相比,本技术所述富碳磁性生物炭具有更高的cod、氨氮、总氮和总磷去除率,污泥负荷更高,硝化速率和脱氮速率也得到了显著的提高。从实施例3与对比例1的检测数据可以看出,磁性生物炭值在富碳后总氮去除率明显提高;而根据对比例3的检测结果可知,污泥水解液不进行预处理时,总氮去除率明显下降;从实施例4、实施例5、实施例6中可以看出磁性生物炭的粒径、碳化温度、富碳液的ph均对氨氮、总氮的去除速率与回收率也有显著影响,在上述优选范围内可以取得更好的效果;采用经预处理后的污泥水解液作为富碳液比甲醇、乙酸、面粉水作为富碳液时具有更好的脱氮效果。

37.以上所述仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是在本技术的发明构思下,利用本技术说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1