一种用于CO-SCR烟气脱硝的脱硝催化剂及其制备方法

一种用于co-scr烟气脱硝的脱硝催化剂及其制备方法

技术领域

1.本发明属于co-scr烟气脱硝的技术领域,具体涉及一种用于co-scr烟气脱硝的脱硝催化剂及其制备方法。

背景技术:

2.煤、石油和天然气等化石能源在使用的时候会产生很多危害环境和人体的氮氧化物,如常见的一氧化二氮、一氧化氮(no)、二氧化氮(no2)等。这些氮氧化物在环境中大量存在不仅会对动植物造成影响,还会降低空气的能见度,严重影响人们的出行安全,同时会破坏臭氧层、形成酸雨污染环境,空气中含量过高时会危害人体的免疫系统、呼吸系统及心脑血管系统等,严重时可能导致人体死亡。

3.空气中95%以上氮氧化物来源于人为制造,主要包括发电厂、水泥窑等烟气排放。选择性催化还原法由于可以在较低温度进行氮氧化物的去除,且所需的还原剂量相对较小的优势,被广泛的应用于no的去除。co作为尾气的成分之一,进行co-scr烟气脱硝不但可以节省生产、运输和储存的成本,还可以通过选择性催化还原法生成无害的n2和co2。

4.现有应用于工厂烟气脱硝的整体式催化剂的制备方法主要有两种,包括堇青石载体表面负载活性组分制备成蜂窝整体式脱硝催化剂,和采用挤出成型式的方法制备蜂窝整体式脱硝催化剂。采用堇青石载体表面负载活性组分的方法制备整体式脱硝催化剂时,活性组分的粘附性不好,容易脱落,降低了脱硝效率。采用挤出成型式的方法,所需活性组分的量太多,生产成本高,煅烧时还容易裂开,造成蜂窝整体式催化剂制成难,成本高,并且催化剂达不到较高的低温脱硝效率。

5.有鉴于此,本发明提出一种新的用于co-scr烟气脱硝的脱硝催化剂及其制备方法,具有粘附性强、成本低的优势。

技术实现要素:

6.本发明的目的在于提供一种用于co-scr烟气脱硝的脱硝催化剂的制备方法,通过将具有活性组分的粉体催化剂与具有粘附性的添加剂混合后涂覆到莫来石载体上,在提高粘附性的同时,解决了莫来石作为载体在低温煅烧过程中易开裂的问题,从而降低了生产成本。

7.为了实现上述目的,所采用的技术方案为:

8.一种用于co-scr烟气脱硝的脱硝催化剂的制备方法,包括以下步骤:

9.(1)制备催化剂粉体;

10.(2)向水中加入添加剂和所述的催化剂粉体,混合均匀,得浆液;所述的添加剂为无机粘结剂、有机高分子溶液、表面活性剂;

11.(3)将预处理后的、蜂窝状的莫来石载体浸渍在所述的浆液中后,烘干、煅烧,得所述的用于co-scr烟气脱硝的脱硝催化剂。

12.进一步地,所述的步骤(1)中,采用共沉淀法制备催化剂粉体;

13.所述的步骤(2)的浆液中各组分的质量百分比为:水50-70%,添加剂10-20%,催化剂粉体20-40%;

14.所述的步骤(3)中预处理为:将清洗后的莫来石载体浸泡在含有尿素和铝盐的混合溶液中24h后,在80℃下烘干,再煅烧。

15.再进一步地,所述的步骤(1)中,采用铈盐和铜盐作为原料,且ce:cu的摩尔比为6.67:1;

16.所述的步骤(2)中,粘结剂为酸硅溶胶,有机高分子包括聚乙二醇和羧甲基纤维素钠,表面活性剂为吐温-20;

17.所述的步骤(3)中,铝盐为硝酸铝或硫酸铝。

18.再进一步地,所述的步骤(1)中,所述的铜盐为硫酸铜、氯化铜和硝酸铜中的至少一种;铈盐为硝酸铈、氯化铈和硫酸铈中的至少一种;

19.所述的步骤(2)中,聚乙二醇、酸性硅胶、羧甲基纤维素钠和吐温-20的质量比是8:10:8:1;

20.所述的步骤(3)的混合溶液中,尿素为3.335mol/l,硝酸铝为1mol/l。

21.再进一步地,所述的步骤(1)中,所述的铈盐为硝酸铈,所述的铜盐为硝酸铜;

22.所述的步骤(2)中,浆液的质量分数为30-40%;

23.所述的步骤(3)中,在所述的浆液中浸渍2h。

24.再进一步地,所述的步骤(2)中,浆液的质量分数为30%;

25.所述的步骤(3)中,烘干温度为80℃,时间为48h;煅烧温度为550℃,时间为4h。

26.再进一步地,所述的步骤(2)中,混合温度为60-70℃;

27.所述的步骤(3)中,预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%;

28.脱硝催化剂质量是预处理后莫来石载体质量的110-130%。

29.本发明的另一个目的在于提供一种用于co-scr烟气脱硝的脱硝催化剂,采用上述方法制备而成,其具有成本低、不易脱落、低温脱硝性能佳的优势。

30.本发明还有一个目的在于提供上述脱硝催化剂的应用,所述的脱硝催化剂进行co选择性催化还原反应。

31.进一步地,所述的co选择性催化还原反应的温度为150-300℃。

32.与现有技术相比,本发明的有益效果在于:

33.1、本发明制备的铈基催化剂在150-300℃脱硝活性高,适合低温无氧或低氧条件下的co脱硝。

34.2、本发明所述的脱硝催化剂,其催化剂活性组分在载体上负载率较高,涂层抗气流强度高,且载体机械强度高。

35.3、本发明制备方法简单,便于操作,且生产成本低。

36.4、本发明的技术方案,通过将具有活性组分的粉体催化剂与具有粘附性的添加剂混合后涂覆到莫来石载体上,在提高粘附性的同时,解决了莫来石作为载体在低温煅烧过程中(低于600℃)易开裂的问题,从而实现了以莫来石作为整体式催化剂载体,可以降低生产成本。

具体实施方式

37.为了进一步阐述本发明一种用于co-scr烟气脱硝的脱硝催化剂及其制备方法,达到预期发明目的,以下结合较佳实施例,对依据本发明提出的一种用于co-scr烟气脱硝的脱硝催化剂及其制备方法,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

38.下面将结合具体的实施例,对本发明一种用于co-scr烟气脱硝的脱硝催化剂及其制备方法做进一步的详细介绍:

39.本发明涉及一种将粉体催化剂涂覆在莫来石蜂窝载体上的方法及其应用。此制备方法是将具有活性组分的粉体催化剂在浆液的作用下涂覆到15cm*15cm*15cm的莫来石蜂窝载体上,得到孔及表层均附着有铜、铈、铝等氧化物活性组分的成型脱硝载体。制备过程需要将莫来石载体进行预处理;然后,再用聚乙二醇、羧甲基纤维素钠、酸性硅胶、吐温-20及粉体催化剂进行浆液的制备,最后使用模具进行浸渍涂覆。该整体式成型催化剂经过烘干、煅烧后,具有较强的机械强度和气流吹扫强度,且采用硝酸铈和硝酸铜通过共沉淀法制备的粉体催化剂涂覆在莫来石载体上后应用于co-scr具有优异的低温脱硝性能。

40.本发明的技术方案为:

41.一种用于co-scr烟气脱硝的脱硝催化剂的制备方法,包括以下步骤:

42.(1)制备催化剂粉体;

43.(2)向水中加入添加剂和所述的催化剂粉体,混合均匀,得浆液;所述的添加剂为无机粘结剂、有机高分子溶液、表面活性剂;

44.(3)将预处理后的、蜂窝状的莫来石载体浸渍在所述的浆液中后,烘干、煅烧,得所述的用于co-scr烟气脱硝的脱硝催化剂。

45.优选地,所述的步骤(1)中,采用共沉淀法制备催化剂粉体;

46.所述的步骤(2)的浆液中各组分的质量百分比为:水50-70%,添加剂10-20%,催化剂粉体20-40%;

47.所述的步骤(3)中预处理为:将清洗后的莫来石载体浸泡在含有尿素和铝盐的混合溶液中24h后,在80℃下烘干,再煅烧。

48.进一步优选地,所述的步骤(1)中,采用铈盐和铜盐作为原料,且ce:cu的摩尔比为6.67:1;

49.所述的步骤(2)中,粘结剂为酸硅溶胶,作为无机粘结剂,有机高分子包括聚乙二醇和羧甲基纤维素钠,分别作为混合剂和增粘剂,表面活性剂为吐温-20,作为表面活性剂;

50.所述的步骤(3)中,铝盐为硝酸铝或硫酸铝。

51.进一步优选地,所述的步骤(1)中,所述的铜盐为硫酸铜、氯化铜和硝酸铜中的至少一种;铈盐为硝酸铈、氯化铈和硫酸铈中的至少一种;

52.所述的步骤(2)中,聚乙二醇、酸性硅胶、羧甲基纤维素钠和吐温-20的质量比是8:10:8:1;

53.所述的步骤(3)的混合溶液中,尿素为3.335mol/l,硝酸铝为1mol/l。

54.进一步优选地,所述的步骤(1)中,所述的铈盐为硝酸铈,所述的铜盐为硝酸铜;

55.所述的步骤(2)中,浆液的质量分数为30-40%;

56.所述的步骤(3)中,在所述的浆液中浸渍2h。

57.进一步优选地,所述的步骤(2)中,浆液的质量分数为30%;

58.所述的步骤(3)中,烘干温度为80℃,时间为48h;煅烧温度为550℃,时间为4h。

59.进一步优选地,所述的步骤(2)中,混合温度为60-70℃;

60.所述的步骤(3)中,预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%;

61.脱硝催化剂质量是预处理后莫来石载体质量的110-130%。

62.实施例1.

63.具体操作步骤如下:

64.(1)将cu盐和ce盐溶解于水中形成金属盐溶液,通过共沉淀法制备催化剂粉体,经过粉碎机粉碎至100目以上后过筛待用。

65.铜盐采用硫酸铜、氯化铜和硝酸铜中的至少一种;铈盐为硝酸铈、氯化铈和硫酸铈中的至少一种,且ce:cu的摩尔比为6.67:1。

66.在通过共沉淀法制备催化剂粉体中:搅拌金属盐溶液,然后逐滴加入沉淀剂(沉淀剂采用氢氧化钠和氨水中的一种)至其ph为9-11,搅拌,静置沉淀、抽滤、烘干和煅烧后得到粉体催化剂。

67.优选的,采用硝酸铈和硝酸铜制备的催化剂催化性能最佳,为最优选择。

68.(2)将添加剂和水混合均匀,再加入催化剂粉体,得浆液。浆液中各组分中所占质量百分比中,水:50-70%,添加剂:10-20%,催化剂:20-40%,上述组分总和为100%。

69.添加剂为无机粘结剂、有机高分子溶液、表面活性剂。

70.优选地,粘结剂为酸硅溶胶,有机高分子包括聚乙二醇和羧甲基纤维素钠,表面活性剂为吐温-20,水为纯净水。

71.添加顺序为:将聚乙二醇、酸性硅胶、羧甲基纤维素钠和吐温-20依次加入60-70℃装有一定量纯净水的恒温夹层搅拌锅中,搅拌均匀后加入一定量的粉体催化剂搅拌6h后待用;添加过程中每种物质进入后要搅拌30min,直至溶解后再加入下一物质。

72.浆液浓度为30-40wt%。

73.进一步优选地,聚乙二醇、酸性硅胶、羧甲基纤维素钠和吐温-20的质量比是8:10:8:1。

74.(3)将莫来石载体通过超声水洗30min以上后,烘干,在含有尿素和铝盐的混合溶液中浸泡24h,再在80℃下烘干后煅烧,可得到经过预处理的莫来石蜂窝载体。

75.铝盐可采用硝酸铝和硫酸铝中的至少一种。

76.混合溶液通过尿素溶液和铝盐溶液按照1:1的体积比混合而成,混合过程需要常温搅拌6h,以达到充分溶解混匀的目的。

77.烘干煅烧后莫来石载体上涂层质量不低于莫来石载体的5wt%。即预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%。

78.优选的,铝盐为硝酸铝;

79.混合溶液中尿素为3.335mol/l,硝酸铝为1mol/l。

80.(4)将预处理后的莫来石蜂窝载体放入20cm*20cm*20cm的铁制模具盒中,将制备好的浆液注入其中,覆盖莫来石载体浸泡2h,再在80℃下烘干48h后,在550℃下煅烧4h,可

制的蜂窝状成型脱硝催化剂载体。

81.脱硝催化剂质量是预处理后莫来石载体质量的110-130%。

82.实施例2.

83.具体操作步骤如下:

84.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

85.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液。再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体在80℃下烘干,最后用马弗炉在550℃下煅烧4h后,粉碎过筛至100目,得粉体催化剂。

86.(3)取6kg纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取148.15g聚乙二醇(摩尔质量为6000)、148.15g羧甲基纤维素钠(粘度为600-3000)、185.19g酸性硅溶胶(质量分数为30%)、18.52g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后进入1kg粉体催化剂,再恒温搅拌4h,得到浆料,浆液浓度为20%,ph值3.6。

87.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h;

88.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

89.对莫来石涂覆前后的质量进行称重,涂覆后质量增重15%(即脱硝催化剂质量是预处理后莫来石载体质量的115%)。

90.实施例3.

91.具体操作步骤如下:

92.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

93.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液。再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体在80℃下烘干,最后用马弗炉在550℃下煅烧4h后,粉碎过筛至100目,得粉体催化剂。

94.(3)取4926g纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取197.53g聚乙二醇(摩尔质量为6000)、197.53g羧甲基纤维素钠(粘度为600-3000)、246.91g酸性硅溶胶(质量分数为30%)、24.70g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后进入1kg粉体催化剂,再恒温搅拌4h,得到浆料,浆液浓度为25%,ph

值4。

95.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h。

96.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

97.对莫来石涂覆前后的质量进行称重,涂覆后质量增重17%(即脱硝催化剂质量是预处理后莫来石载体质量的117%)。

98.实施例4.

99.具体操作步骤如下:

100.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

101.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液。再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体在80℃下烘干,最后用马弗炉在550℃下煅烧4h后,粉碎过筛至100目,得粉体催化剂。

102.(3)取4334g纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取253.97g聚乙二醇(摩尔质量为6000)、253.97g羧甲基纤维素钠(粘度为600-3000)、317.46g酸性硅溶胶(质量分数为30%)、31.75g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后进入1kg粉体催化剂,再恒温搅拌4h,得到浆料,浆液浓度为30%,ph值4.1。

103.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h。

104.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

105.对莫来石涂覆前后的质量进行称重,涂覆后质量增重24%(即脱硝催化剂质量是预处理后莫来石载体质量的124%)。

106.实施例5.

107.具体操作步骤如下:

108.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

109.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液。再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体在80℃下烘

干,最后用马弗炉在550℃下煅烧4h后,粉碎过筛至100目,得粉体催化剂。

110.(3)取3857g纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取319.09g聚乙二醇(摩尔质量为6000)、319.09g羧甲基纤维素钠(粘度为600-3000)、398.86g酸性硅溶胶(质量分数为30%)、39.89g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后进入1kg粉体催化剂,再恒温搅拌4h,得到浆料。浆液浓度为35%,ph值4.2。

111.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h。

112.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

113.对莫来石涂覆前后的质量进行称重,涂覆后质量增重22%(即脱硝催化剂质量是预处理后莫来石载体质量的122%)。

114.实施例6.

115.具体操作步骤如下:

116.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

117.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液。再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体在80℃下烘干,最后用马弗炉在550℃下煅烧4h后,粉碎过筛至100目,得粉体催化剂。

118.(3)取3.5kg纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取395.06g聚乙二醇(摩尔质量为6000)、395.06g羧甲基纤维素钠(粘度为600-3000)、493.82g酸性硅溶胶(质量分数为30%)、49.38g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后进入1kg粉体催化剂,再恒温搅拌4h,得到浆料。浆液浓度为40%,ph值4.1。

119.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h。

120.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

121.对莫来石涂覆前后的质量进行称重,涂覆后质量增重23%(即脱硝催化剂质量是预处理后莫来石载体质量的123%)。

122.实施例7.

123.具体操作步骤如下:

124.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅

烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

125.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液,再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后,得浸渍液。

126.将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浸渍液倒入模具盒中,浸泡2h。

127.(3)将浸渍好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

128.对莫来石涂覆前后的质量进行称重,涂覆后质量增重12%(即脱硝催化剂质量是预处理后莫来石载体质量的112%)。

129.实施例8.

130.具体操作步骤如下:

131.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

132.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)2·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液,再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体80℃烘干,再粉碎过筛至100目的催化剂前驱体待用;

133.(3)取4333g纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取253.97g聚乙二醇(摩尔质量为6000)、253.97g羧甲基纤维素钠(粘度为600-3000)、317.46g酸性硅溶胶(质量分数为30%)、31.75g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后进入1kg催化剂前驱体,再恒温搅拌4h,得到浆料。浆液浓度为30%,ph值4.1。

134.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h。

135.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

136.对莫来石涂覆前后的质量进行称重,涂覆后质量增重21%(即脱硝催化剂质量是预处理后莫来石载体质量的121%)。

137.实施例9.

138.具体操作步骤如下:

139.(1)将莫来石蜂窝载体用水浸泡24h后80℃烘干称重待用;

140.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)2·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液,再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体80℃烘干,再

粉碎过筛至100目的催化剂前驱体待用;

141.(3)取4333g纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取253.97g聚乙二醇(摩尔质量为6000)、253.97g羧甲基纤维素钠(粘度为600-3000)、317.46g酸性硅溶胶(质量分数为30%)、31.75g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后进入1kg催化剂前驱体,再恒温搅拌4h,得到浆料。浆液浓度为30%,ph值4.1。

142.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h;

143.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

144.对莫来石涂覆前后的质量进行称重,涂覆后质量增重12%(即脱硝催化剂质量是预处理后莫来石载体质量的112%)。

145.实施例10.

146.具体操作步骤如下:

147.(1)将莫来石蜂窝载体用水浸泡24h后80℃烘干称重待用。

148.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液。再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体在80℃下烘干,最后用马弗炉在550℃下煅烧4h后,粉碎过筛至100目,得粉体催化剂。

149.(3)取3.5kg纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,加入1kg粉体催化剂,再恒温搅拌4h。

150.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的粉体浆液倒入模具盒中,浸泡2h。

151.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

152.对莫来石涂覆前后的质量进行称重,涂覆后质量增重10%(即脱硝催化剂质量是预处理后莫来石载体质量的110%),发现蜂窝莫来石出现裂痕并解体成不均匀的块状现象,且出现大面积催化剂粉体脱落现象。

153.实施例11.

154.具体操作步骤如下:

155.(1)采用al(no3)3·

9h2o配制体积为1l、2mol/l的铝盐溶液,再配制1l、6.67mol/l的尿素溶液,将这两部分溶液加入夹层搅拌锅中常温搅拌4h。然后将搅拌均匀的混合溶液倒入20cm*20cm*20cm的铁制模具盒中,将莫来石蜂窝载体浸泡24h后,在80℃下烘干后、煅烧,得预处理后的莫来石载体(预处理后的莫来石载体增重量不低于未进行预处理载体质量的5%)。

156.(2)将241.6g的cu(no3)2·

3h2o和2896.25g的ce(no3)3·

6h2o加入到2000g纯净水中,搅拌至溶解,得到金属盐溶液。再加入1mol/l的氢氧化钠溶液调节ph为10-11,搅拌4h后静置24h,再用纯净水抽滤至中性,然后用乙醇抽滤30min,再将抽滤后的固体在80℃下烘干,最后用马弗炉在550℃下煅烧4h后,粉碎过筛至100目,得粉体催化剂。

157.(3)取3.5kg纯净水于夹层搅拌锅中,油浴升温至70℃后打开搅拌,依次取395.06g聚乙二醇(摩尔质量为6000)、395.06g羧甲基纤维素钠(粘度为600-3000)、493.82g酸性硅溶胶(质量分数为30%)、49.38g吐温-20混合,添加过程中每种物质进入后要直至物质溶解再加入下一物质。最后加入1kg粉体催化剂,再恒温搅拌4h,得到浆料。浆液浓度为40%,ph值4.1。

158.(4)将莫来石蜂窝载体放入到20cm*20cm*20cm的模具中,然后将调配好的浆液倒入模具盒中,浸泡2h。

159.(5)将浸渍涂覆好的莫来石蜂窝载体在80℃干燥24h,再使用本例中的浆液中再进行一次涂覆再烘干,然后在马弗炉中以10℃/min的速率升温至550℃,锻烧4h,得到莫来石蜂窝整体式co低温脱硝催化剂。

160.对莫来石涂覆前后的质量进行称重,涂覆后质量增重135%(即脱硝催化剂质量是预处理后莫来石载体质量的135%),但是出现莫来石裂痕并解体成不均匀的四小块现象,且出现催化剂粉体脱落现象。

161.实施例12.

162.实施例12的操作步骤与实施例10的操作步骤相同,不同点在于对莫来石载体的预处理。实施例12中对莫来石的预处理步骤与实施例11中对莫来石载体的预处理步骤相同。

163.对莫来石涂覆前后的质量进行称重,涂覆后质量增重大于实施例10的增重量。但在煅烧过程中,蜂窝莫来石出现裂痕并解体成不均匀的块状现象,且出现大面积催化剂粉体脱落现象。

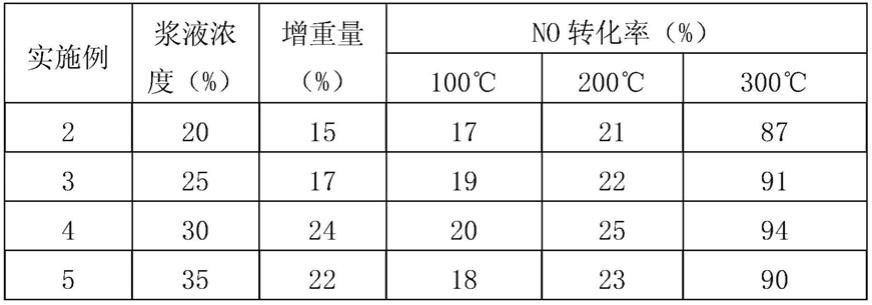

164.对实施例2-11制得的成型催化剂用于co低温脱硝反应,反应条件和活性结果见表1。

165.成型催化剂性能对比:活性实验在自制催化剂测试平台上进行,其中碳氮比为2:1,o2浓度为0%(v/v),ghsv(每小时气体空速)=3333.33h-1

的烟气,分别测定100℃、200℃、300℃等3个温度点的no转化率。当反应器温度稳定到某一温度点时,开始通入模拟烟气,反应30min后,使用烟气分析仪测定反应前后气体中的no浓度,每一温度点持续测量时间为10min,取平均值,根据式3计算no转化率。

166.no转化率=[(no

in-no

out

)/no

in

]

×

100%(3)

[0167]

表1.不同浆液浓度的莫来石蜂窝载体催化剂低温co-scr脱硝效率如下:

[0168]

[0169][0170]

表2.不同涂覆方式制备的莫来石蜂窝载体催化剂低温co-scr脱硝效率如下:

[0171][0172]

结合表1可知,对比实施例2-6和9的对比可发现,在制备过程中对莫来石蜂窝载体预处理后可以加强涂覆效果,提高脱硝效率;同时,适宜的浆液浓度也能增加涂覆效果,提升脱硝效率,浆液浓度过大时,负载量会提升,但会出现粉体催化剂脱落现象。而且多次涂覆会增加催化剂负载量,但是负载量过大时,会导致莫来石蜂窝载体裂解(实施例11)。因此对莫来石蜂窝载体进行预处理,使用30%的浆液浓度制备成型催化剂,且增重量不超过25%时,能达到较高的脱硝效率。

[0173]

并且,不对莫来石载体进行预处理,不使用浆液时涂覆时,载体的负载量极低,煅烧时也容易断裂,因此采用本方法对载体进行预处理,采用浆液涂覆,可增加负载量,也能解决莫来石载体低温煅烧下(低于600℃)载体不稳定易裂解的问题。

[0174]

结合表2可知,对比溶液直接浸渍法和共沉淀涂覆法发现,制备出催化剂前驱体和催化剂粉体进行涂覆有更高的涂覆量,更好的脱硝性能。

[0175]

以上所述,仅是本发明实施例的较佳实施例而已,并非对本发明实施例作任何形式上的限制,依据本发明实施例的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明实施例技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1