一种新戊二醇共聚物的制备系统及纯化方法与流程

1.本发明涉及化工设备技术领域,具体为一种新戊二醇共聚物的制备系统及纯化方法。

背景技术:

2.新戊二醇,白色结晶固体,无臭,具有吸湿性。主要用于生产不饱和树脂、无油醇酸树脂、聚氨脂泡沫塑料和弹性体的增塑剂、表面活性剂、绝缘材料、印刷油墨、阻聚剂、合成航空润滑油油品添加剂等;同时,新戊二醇还是优良的溶剂,可用于芳烃和环烷基碳氢化合物的选择分离;其氨基烘漆具有良好的保光性且不泛黄;还可用作生产稳定剂、杀虫剂的原料。

3.现有的一些新戊二醇共聚物的酯化产品,在加工过程中需要进行原料混合和酯化反应等工序,而酯化后的物料内部还会含有部分杂质,需要进行蒸馏等方式的提纯,不同工序中一般需要不同的温度,一台设备同时只能进行一个工序,反应后的杂质需要排出后才能进行下一批加工,工作效率低,且蒸馏产生的蒸汽中含有大量热量,即使经过换热,若不能尽快使用,也会浪费掉。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种新戊二醇共聚物的制备系统及纯化方法,解决了现有的一些新戊二醇共聚物的酯化产品,多个工序在同一个反应釜中反应,工作效率低,且蒸馏产生的蒸汽中含有大量热量,很容易浪费掉的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种新戊二醇共聚物的制备系统,包括反应釜体,所述反应釜体顶部的右侧固定连接有带有电磁阀的投料斗,所述反应釜体底部的中心固定连接有排料阀,且反应釜体底部的四边均固定连接有支腿,所述反应釜体包括外壳,所述外壳的内部从上到下依次固定连接的上弧板、中弧板和下弧板分隔成混料腔、中转腔、酯化腔和蒸馏腔,所述上弧板和下弧板的顶部均呈向下拱起的球面结构,且上弧板和下弧板的中心均开设有漏料孔。

6.所述中弧板的顶部呈向上拱起的球面结构,且中弧板的中心固定连接有向上凸起的轴套,所述中弧板的边缘均匀开设有若干个漏料槽,所述外壳的内壁且位于漏料槽的正下方固定连接有分流凸块。

7.所述外壳的中心设置有贯穿混料腔、中转腔和酯化腔的搅拌组件,且搅拌组件可在外壳内部实现转动和升降,所述外壳的顶部固定连接有驱动搅拌组件运转的驱动组件,所述搅拌组件包括贯穿上弧板和中弧板的搅拌轴,所述搅拌轴的表面且位于混料腔和酯化腔的内部均固定连接有搅拌架,所述搅拌轴的表面且位于上弧板和中弧板中心漏料孔的顶部均转动套设有可封堵漏料孔的堵块,所述搅拌轴的表面固定连接有固定套设在轴套外部的导流套。

8.所述外壳内壁的顶部固定连接有底部向外侧延伸的弧形环板,且弧形环板的底部

与外壳的侧壁留有间距,所述外壳的顶部且位于弧形环板顶部的外侧均匀开设有若干个进水孔,所述外壳的顶部固定连接有罩住进水孔的进水环管,且进水环管的顶部固定连接有注水管头。

9.优选的,所述驱动组件包括通过电机座固定连接在反应釜体顶部的电机,所述电机输出轴的下半段加工为棱柱型,所述电机输出轴棱柱段的外部滑动套设有棱柱套,且棱柱套的底端与搅拌轴的顶端固定连接,所述反应釜体的顶部且位于棱柱套的左右两侧均固定连接有电动推杆,且两个电动推杆的顶端之间固定连接有托架,所述棱柱套的顶端且位于托架的顶部固定连接有托盘,且托盘与托架之间通过钢珠转动连接。

10.优选的,所述外壳的外部且位于混料腔、中转腔和酯化腔的外部固定连接有隔热套,所述隔热套内表面的中间与外壳的外表面之间固定连接有隔热环,且隔热套的内部填充有导热油,所述外壳的外部且位于隔热环的上下两侧均套设有螺旋加热丝。

11.优选的,所述外壳外表面的侧面与隔热套的底部之间固定连接有环腔,所述外壳的侧壁内部开设有连通蒸馏腔和环腔内腔顶部的连通孔,所述环腔底部的右侧固定连接有第一排液阀。

12.优选的,所述环腔的顶部贯穿固定连接有多个蒸馏管,所述隔热套的顶部固定连接有连通环管,所述蒸馏管的顶端贯穿隔热套并延伸至连通环管的内部,所述隔热套的右侧固定连接有冷凝机构,且连通环管的右侧与冷凝机构的顶部之间连通有连接管。

13.优选的,所述冷凝机构包括换热水箱,所述换热水箱内表面的顶部和左右内壁之间固定连接有y型隔板,所述换热水箱内腔的下方且位于y型隔板的下方固定连接有水平隔板,所述换热水箱前后两侧的顶部均连通有换热水接头。

14.优选的,所述换热水箱顶部的中间固定连接有与连接管连通的接头,所述y型隔板顶部分叉的两侧均连通有换热管,且换热管的底端贯穿至水平隔板的下方,所述换热水箱右侧的底部连通有第二排液阀。

15.优选的,蒸馏腔的底部固定连接有加热板,所述加热板包括底板及其顶部均匀分布的多片辐射型分布的竖板,且底板的中心开设有圆孔,所述隔热套的外部固定连接有控制主机,且控制主机与电机、加热板、电动推杆、螺旋加热丝和电磁阀之间均通过导线电性连接。

16.本发明还公开了一种新戊二醇共聚物的制备系统的纯化方法,具体包括以下步骤:

17.步骤一、物料加热混合:打开投料斗上的电磁阀,将原料通过投料斗投进反应釜体内,添加结束后关闭电磁阀,启动上侧的螺旋加热丝,通过导热油对混料腔进行加热,同时启动电机,通过棱柱套带动搅拌轴和搅拌架转动,对物料进行搅拌,使其充分混合;

18.步骤二、物料转移和加热酯化:加热混合一段时间后启动电动推杆上推托盘,使棱柱套带动搅拌轴和搅拌架上升,此时搅拌轴上的两个堵块离开上弧板和下弧板,混料腔内的物料从中间漏料孔流下到中弧板,然后向外侧扩散,直至通过其外侧的漏料槽流进酯化腔内,排下部分物料后,复位电动推杆使搅拌组件下降,堵块再次堵住上弧板和下弧板,混料腔内的残留物料继续搅拌,启动下侧螺旋加热丝加热至指定温度,酯化腔内的物料在搅拌组件的搅拌下进一步加热酯化;

19.步骤三、物料转移和加热蒸馏:酯化腔内的物料酯化结束后,重复步骤二的转移步

骤,升起搅拌组件,使酯化腔内的物料流进蒸馏腔内,同时混料腔内剩余物料缓慢流进酯化腔内,二次转移结束后,启动加热板进一步升温,对物料进行蒸馏;

20.步骤四、物料冷凝收集:所需的产品被蒸馏呈气态后,通过连通孔溢散到环腔内,然后通过蒸馏管向上移动,高温蒸气经过导热油时,将其内部分热量散出,对上层空间物料进行加热,外层部分蒸汽温度降低而冷凝后,顺着蒸馏管流进环腔内,剩余蒸汽通过连通环管聚集到连接管并排到换热水箱内,并分散到两根换热管内,同时后侧换热水接头排进冷水,冷水在换热水箱内流经,对换热管内蒸气进行冷凝,然后水通过前侧换热水接头排出,冷凝出的材料从底部打开的第二排液阀排出;

21.步骤五、后续工作:环腔内积累产品后,定期打开第一排液阀排出,加工结束后关闭电器,打开排料阀排出反应釜体内的杂质;

22.步骤六、反应釜体内部清洗:打开注水管头上连接的水管的阀门,向进水环管内注入净水,然后净水通过进水孔分散流到下方,并经过弧形环板导流而顺着外壳内壁流下,此时控制电动推杆升起搅拌组件,并启动电机带动搅拌组件高速转动进行离心,甩出其表面余料,净水从上弧板顶部流过并从中间流下,然后冲洗中弧板顶部后从漏料槽流下,经过分流凸块分散后顺着外壳内壁流下,再对下弧板顶部进行冲洗,然后流进蒸馏腔内进行浸泡,最后打开排料阀排出废水。

23.优选的,本制备系统针对于流动性差的粘稠共聚物进行加工,且每批物料分两次向下方腔体内投放,避免混料腔流下的物料直接流进蒸馏腔内。

24.有益效果

25.本发明提供了一种新戊二醇共聚物的制备系统及纯化方法。与现有技术相比具备以下有益效果:

26.(1)、该新戊二醇共聚物的制备系统及纯化方法,通过在反应釜内从上到下设置混料腔、酯化腔和蒸馏腔,可同时进行混料预处理、酯化和蒸馏提取的工序,物料在三个空腔内也是依次通过,进而可实现连续加工,无需一批批的分别加工,有效的提高了工作效率,且物料的空间转化可通过搅拌组件进行控制,无需将物料排出后再倒入另一个空腔,使用方便,同时中间的中转腔有延时过渡的效果,同时可使物料沿着内壁缓慢流下,进而保证了酯化后的物料有足够的时间排出,而未酯化的物料不易直接排出到蒸馏腔,且易加工后的少量杂质无需排出,可直接进行下一批加工,在多批次加工后集中排出即可,进一步提高了工作效率。

27.(2)、该新戊二醇共聚物的制备系统及纯化方法,通过在反应釜内从上到下设置混料腔、酯化腔和蒸馏腔,可同时进行混料预处理、酯化和蒸馏提取的工序,物料在三个空腔内也是依次通过,进而可实现连续加工,无需一批批的分别加工,有效的提高了工作效率,且物料的空间转化可通过搅拌组件进行控制,无需将物料排出后再倒入另一个空腔,使用方便,同时中间的中转腔有延时过渡的效果,同时可使物料沿着内壁缓慢流下,进而保证了酯化后的物料有足够的时间排出,而未酯化的物料不易直接排出到蒸馏腔。

28.(3)、该新戊二醇共聚物的制备系统及纯化方法,通过上弧板、中弧板和下弧板的弧型结构设置,在对物料进行引流的同时,配合进水环管和弧形环板,还可对用来清洗的净水一起引流,使净水顺着混料腔和酯化腔的内壁流下,并从上弧板、中弧板和下弧板顶部流过,清洗效果较好,无需使用大量的水进行浸泡清洗,也无需拆开清洗,清洗方便且节约用

水。

29.(4)、该新戊二醇共聚物的制备系统及纯化方法,通过将排出蒸汽的蒸馏管穿过用于给混料腔和酯化腔进行加热的隔热套,可将蒸馏管内高温蒸汽的部分热量通过导热油依次传导至混料腔和酯化腔内,回收了部分热量,能量利用率更高,且提高了后续换热的效率,而蒸馏管内的少量蒸汽即使因温度降低而冷凝,也只会排进环腔内,后期可直接排出利用,而不会再次回到蒸馏腔内,使用方便。

附图说明

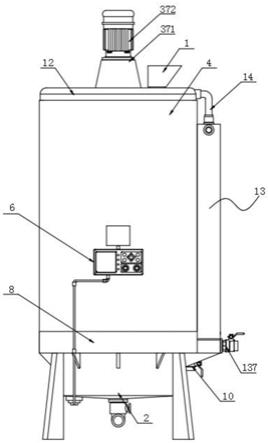

30.图1为本发明整体结构的主视图;

31.图2为本发明局部结构的剖视图;

32.图3为本发明外壳、中弧板和分流凸块的俯视图;

33.图4为本发明图2中a处的局部放大图;

34.图5为本发明图2中b处的局部放大图;

35.图6为本发明图2中c处的局部放大图;

36.图7为本发明加热板的俯视图;

37.图8为本发明螺旋加热丝和蒸馏管的主视图;

38.图9为本发明冷凝机构的侧剖视图;

39.图10为本发明的加工工艺流程图。

40.图中:1、投料斗;2、排料阀;3、反应釜体;31、外壳;32、上弧板;33、中弧板;331、轴套;332、漏料槽;34、下弧板;35、分流凸块;36、搅拌组件;361、搅拌轴;362、搅拌架;363、堵块;364、导流套;37、驱动组件;38、弧形环板;39、进水孔;310、进水环管;311、注水管头;371、电机座;372、电机;373、棱柱套;374、电动推杆;375、托架;376、托盘;4、隔热套;5、隔热环;6、控制主机;7、螺旋加热丝;8、环腔;9、连通孔;10、第一排液阀;11、蒸馏管;12、连通环管;13、冷凝机构;131、换热水箱;132、y型隔板;133、水平隔板;134、换热水接头;135、接头;136、换热管;137、第二排液阀;14、连接管;15、加热板;151、底板;152、竖板。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.请参阅图1-5,本发明提供一种技术方案:一种新戊二醇共聚物的制备系统,包括反应釜体3,反应釜体3顶部的右侧固定连接有带有电磁阀的投料斗1,反应釜体3底部的中心固定连接有排料阀2,且反应釜体3底部的四边均固定连接有支腿,隔热套4的外部固定连接有控制主机6,且控制主机6与电机372、加热板15、电动推杆374、螺旋加热丝7和电磁阀之间均通过导线电性连接,反应釜体3包括外壳31,外壳31的内部从上到下依次固定连接的上弧板32、中弧板33和下弧板34分隔成混料腔、中转腔、酯化腔和蒸馏腔,上弧板32和下弧板34的顶部均呈向下拱起的球面结构,且上弧板32和下弧板34的中心均开设有漏料孔。

43.中弧板33的顶部呈向上拱起的球面结构,且中弧板33的中心固定连接有向上凸起

的轴套331,中弧板33的边缘均匀开设有若干个漏料槽332,外壳31的内壁且位于漏料槽332的正下方固定连接有分流凸块35,分流凸块35可使漏料槽332流下的水再向旁边分散,进而使水充分的冲刷内壁。

44.外壳31的中心设置有贯穿混料腔、中转腔和酯化腔的搅拌组件36,且搅拌组件36可在外壳31内部实现转动和升降,外壳31的顶部固定连接有驱动搅拌组件36运转的驱动组件37,搅拌组件36包括贯穿上弧板32和中弧板33的搅拌轴361,搅拌轴361的表面且位于混料腔和酯化腔的内部均固定连接有搅拌架362,搅拌轴361的表面且位于上弧板32和中弧板33中心漏料孔的顶部均转动套设有可封堵漏料孔的堵块363,堵块363与搅拌轴361之间设置有密封圈,搅拌轴361的表面固定连接有固定套设在轴套331外部的导流套364,通过在反应釜内从上到下设置混料腔、酯化腔和蒸馏腔,可同时进行混料预处理、酯化和蒸馏提取的工序,物料在三个空腔内也是依次通过,进而可实现连续加工,无需一批批的分别加工,有效的提高了工作效率,且物料的空间转化可通过搅拌组件36进行控制,无需将物料排出后再倒入另一个空腔,使用方便,同时中间的中转腔有延时过渡的效果,同时可使物料沿着内壁缓慢流下,进而保证了酯化后的物料有足够的时间排出,而未酯化的物料不易直接排出到蒸馏腔,且易加工后的少量杂质无需排出,可直接进行下一批加工,在多批次加工后集中排出即可,进一步提高了工作效率。

45.外壳31内壁的顶部固定连接有底部向外侧延伸的弧形环板38,弧形环板38可使进水孔39流下的水分散开并且顺着外壳31内壁流下,弧形环板38的底部与外壳31的侧壁留有间距,外壳31的顶部且位于弧形环板38顶部的外侧均匀开设有若干个进水孔39,外壳31的顶部固定连接有罩住进水孔39的进水环管310,且进水环管310的顶部固定连接有注水管头311,通过上弧板32、中弧板33和下弧板34的弧型结构设置,在对物料进行引流的同时,配合进水环管310和弧形环板38,还可对用来清洗的净水一起引流,使净水顺着混料腔和酯化腔的内壁流下,并从上弧板32、中弧板33和下弧板34顶部流过,清洗效果较好,无需使用大量的水进行浸泡清洗,也无需拆开清洗,清洗方便且节约用水。

46.请参阅图2和6,驱动组件37包括通过电机座371固定连接在反应釜体3顶部的电机372,电机372输出轴的下半段加工为棱柱型,电机372输出轴棱柱段的外部滑动套设有棱柱套373,且棱柱套373的底端与搅拌轴361的顶端固定连接,反应釜体3的顶部且位于棱柱套373的左右两侧均固定连接有电动推杆374,且两个电动推杆374的顶端之间固定连接有托架375,棱柱套373的顶端且位于托架375的顶部固定连接有托盘376,且托盘376与托架375之间通过钢珠转动连接。

47.请参阅图2和7,蒸馏腔的底部固定连接有加热板15,加热板15包括底板151及其顶部均匀分布的多片辐射型分布的竖板152,且底板151的中心开设有圆孔,在加热板15上增加竖板152,可增加表面积,提高加热效率,且加热板15和蒸馏腔的底部均呈中心低边缘高的浅斗型结构。

48.请参阅图2和8,外壳31的外部且位于混料腔、中转腔和酯化腔的外部固定连接有隔热套4,隔热套4内表面的中间与外壳31的外表面之间固定连接有隔热环5,且隔热套4的内部填充有导热油,外壳31的外部且位于隔热环5的上下两侧均套设有螺旋加热丝7,导热油配合螺旋加热丝7可进行均匀加热,外壳31外表面的侧面与隔热套4的底部之间固定连接有环腔8,外壳31的侧壁内部开设有连通蒸馏腔和环腔8内腔顶部的连通孔9,环腔8底部的

右侧固定连接有第一排液阀10,环腔8的顶部贯穿固定连接有多个蒸馏管11,隔热套4的顶部固定连接有连通环管12,蒸馏管11的顶端贯穿隔热套4并延伸至连通环管12的内部,隔热套4的右侧固定连接有冷凝机构13,且连通环管12的右侧与冷凝机构13的顶部之间连通有连接管14,通过将排出蒸汽的蒸馏管11穿过用于给混料腔和酯化腔进行加热的隔热套4,可将蒸馏管11内高温蒸汽的部分热量通过导热油依次传导至混料腔和酯化腔内,回收了部分热量,能量利用率更高,且提高了后续换热的效率,而蒸馏管11内的少量蒸汽即使因温度降低而冷凝,也只会排进环腔8内,后期可直接排出利用,而不会再次回到蒸馏腔内,使用方便。

49.请参阅图2和9,冷凝机构13包括换热水箱131,换热水箱131内表面的顶部和左右内壁之间固定连接有y型隔板132,换热水箱131内腔的下方且位于y型隔板132的下方固定连接有水平隔板133,换热水箱131前后两侧的顶部均连通有换热水接头134,一个换热水接头134负责进水,一个负责出水,换热水箱131顶部的中间固定连接有与连接管14连通的接头135,y型隔板132顶部分叉的两侧均连通有换热管136,且换热管136的底端贯穿至水平隔板133的下方,换热水箱131右侧的底部连通有第二排液阀137,通过将蒸馏管11排出的蒸汽一分二,可更高效的对蒸汽进行冷凝,而通过设置y型隔板132对冷凝水进行引导,可使其充分接触换热管136,保证换热效率。

50.本发明还公开了一种一种新戊二醇共聚物的制备系统的纯化方法,具体包括以下步骤:

51.步骤一、物料加热混合:打开投料斗1上的电磁阀,将原料通过投料斗1投进反应釜体3内,添加结束后关闭电磁阀,启动上侧的螺旋加热丝7,通过导热油对混料腔进行加热,同时启动电机372,通过棱柱套373带动搅拌轴361和搅拌架362转动,对物料进行搅拌,使其充分混合;

52.步骤二、物料转移和加热酯化:加热混合一段时间后启动电动推杆374上推托盘376,使棱柱套373带动搅拌轴361和搅拌架362上升,此时搅拌轴361上的两个堵块363离开上弧板32和下弧板34,混料腔内的物料从中间漏料孔流下到中弧板33,然后向外侧扩散,直至通过其外侧的漏料槽332流进酯化腔内,排下部分物料后,复位电动推杆374使搅拌组件36下降,堵块363再次堵住上弧板32和下弧板34,混料腔内的残留物料继续搅拌,启动下侧螺旋加热丝7加热至指定温度,酯化腔内的物料在搅拌组件36的搅拌下进一步加热酯化;

53.步骤三、物料转移和加热蒸馏:酯化腔内的物料酯化结束后,重复步骤二的转移步骤,升起搅拌组件36,使酯化腔内的物料流进蒸馏腔内,同时混料腔内剩余物料缓慢流进酯化腔内,二次转移结束后,启动加热板15进一步升温,对物料进行蒸馏;

54.步骤四、物料冷凝收集:所需的产品被蒸馏呈气态后,通过连通孔9溢散到环腔8内,然后通过蒸馏管11向上移动,高温蒸气经过导热油时,将其内部分热量散出,对上层空间物料进行加热,外层部分蒸汽温度降低而冷凝后,顺着蒸馏管11流进环腔8内,剩余蒸汽通过连通环管12聚集到连接管14并排到换热水箱131内,并分散到两根换热管136内,同时后侧换热水接头134排进冷水,冷水在换热水箱131内流经,对换热管136内蒸气进行冷凝,然后水通过前侧换热水接头134排出,冷凝出的材料从底部打开的第二排液阀137排出;

55.步骤五、后续工作:环腔8内积累产品后,定期打开第一排液阀10排出,加工结束后关闭电器,打开排料阀2排出反应釜体3内的杂质;

56.步骤六、反应釜体3内部清洗:打开注水管头311上连接的水管的阀门,向进水环管310内注入净水,然后净水通过进水孔39分散流到下方,并经过弧形环板38导流而顺着外壳31内壁流下,此时控制电动推杆374升起搅拌组件36,并启动电机372带动搅拌组件36高速转动进行离心,甩出其表面余料,净水从上弧板32顶部流过并从中间流下,然后冲洗中弧板33顶部后从漏料槽332流下,经过分流凸块35分散后顺着外壳31内壁流下,再对下弧板34顶部进行冲洗,然后流进蒸馏腔内进行浸泡,最后打开排料阀2排出废水。

57.本制备系统针对于流动性差的粘稠共聚物进行加工,且每批物料分两次向下方腔体内投放,避免混料腔流下的物料直接流进蒸馏腔内。

58.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术,且各电器的型号参数不作具体限定,使用常规设备即可。

59.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

60.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1