一种乙烯焦油精制催化剂体系及其应用的制作方法

本发明涉及乙烯焦油的加工,具体涉及一种乙烯焦油精制催化剂体系及其应用。

背景技术:

1、乙烯焦油,又称裂解焦油,是裂解原料在蒸汽裂解制乙烯过程中的高沸点液相产物,属柴油馏分段(205-360℃),主要来自急冷油塔塔釜及重质燃料油汽提塔釜。乙烯焦油是一种富含芳烃的重质馏分油,主要含单环重芳烃、多环或稠环芳烃组分,组成复杂、易聚合、胶质、重金属和灰分含量较高,无法直接利用。随着裂解原料不同,乙烯焦油的产率也不同,一般约占乙烯产量的1/5,随着乙烯原料的重质化,其收率呈增长趋势。

2、乙烯焦油在205℃~300℃之间的各馏段收率较高,约占70%,其次是胶质、沥青质成分。同时,乙烯焦油硫含量高,稠环芳烃含量高,密度大,芳烃化合物侧链短。初馏点~205℃馏分段的主要成分是茚及其同系物,205~225℃馏分为萘,225~245℃馏分主要是甲基萘,245~300℃馏分段主要是二甲基萘,300~360℃馏分含有大量的蒽、苊、菲等,>360℃的物质主要是碳氢比很高的胶质、沥青质。由此可见,乙烯焦油各馏分段均是化工有机合成的重要原料,从中可提炼出许多宝贵的化工产品,具有重要的利用价值。

3、乙烯焦油的利用途径主要有用作燃料、生产炭黑、提取萘和甲基萘以及生产芳烃溶剂油等。乙烯焦油加氢可生产高附加值的btx芳烃,可极大提高乙烯焦油的利用率,有助于乙烯副产的升值利用,具有良好的市场前景。国外已有企业开始利用裂解燃料油生产芳烃溶剂油,主要生产厂家有美国的埃克森、荷兰壳牌、日本丸善石油公司等。总体上,乙烯焦油主要用于低值燃料用途,未经处理、富含硫氮且高度不饱和,因此乙烯焦油燃料利用将越来越受到限制,其出路存在问题。

4、重质馏分油加氢处理催化剂的研究长期以来一直是最活跃的方向之一。氧化铝负载的co(ni)mo(w)/al2o3催化剂早在1943年就被应用于工业加氢反应中,迄今仍然是许多加氢精制处理过程中的常用催化剂。目前典型的加氢处理催化剂中最常见的活性组元的组合是co-mo、ni-mo和ni-w,其中通常含有1-4wt%的co(ni)o,8-16wt%的moo3或12-25wt%的wo3。

5、us5300212公开了一种劣质重油加氢改质工艺方法,该方法是重油原料、氢气及催化剂在两个反应器内实现转化,具体方法是原料油和磷酸钼为前驱体的分散性催化剂先进入第一个浆态床加氢反应器,在343~482℃、0.345~34.5mpa条件下进行转化反应,反应产物经分离后进入第二个沸腾床加氢反应器,在343~399℃、5.5~27.6mpa、负载型催化剂作用下进行转化,反应产物进入蒸馏塔,得到<524℃馏分和>524℃馏分,其中<524℃馏分作为产品,>524℃重馏分循环回第二个反应器,该工艺方法可实现劣质重油的改质,但该方法第一个反应器采用分散型催化剂,第二个反应器采用负载型催化剂,第一个反应器带出的催化剂颗粒容易堵塞第二个反应器重负载型催化剂的孔道或覆盖催化剂的活性中心,引起催化剂的失活,影响整个过程的操作周期。

6、cn85104438公开的汽油加氢催化剂以高纯度氧化铝为载体,以钨、镍为活性组分,以氟为助剂。该催化剂中的氟在工业运行中极易流失,且氟腐蚀设备和污染环境。

7、cn1872959a公开了以氧化铝为载体,负载镍、钼、钨为活性组分,引入氟为助剂的加氢催化剂。与传统的双金属组分的加氢催化剂相比,其提供的三金属组分催化剂活性有所提高,但由于载体性能等原因,其提高程度有限,活性仍较低。同时,该催化剂也面临氟在工业运行中易流失及氟腐蚀设备和污染环境等问题。

8、cn1040610a公开了以含有tio2的γ-a12o3为载体的加氢精制催化剂,其载体催化剂γ-a12o3中氧化钛的含量为5-30%,以w、mo、ni为活性组分。以tio2改性的a12o3为载体的加氢催化剂的性能会得到一定改进,且载体酸量较低,尤其中强酸性中心较少,不利于氮杂环的开环断裂,脱氮效果不明显。

9、usp4880524提出的石油烃类加氢处理方法中采用一种具有高活性的加氢催化剂。该催化剂为ni-mo/a12o3型,比表面积大于300m2/g,小于7nm的孔径大于70%。该催化剂对于轻质馏分油有较好的初期加氢精制活性,但处理含萘及萘系物馏分油时容易堵孔失活。

技术实现思路

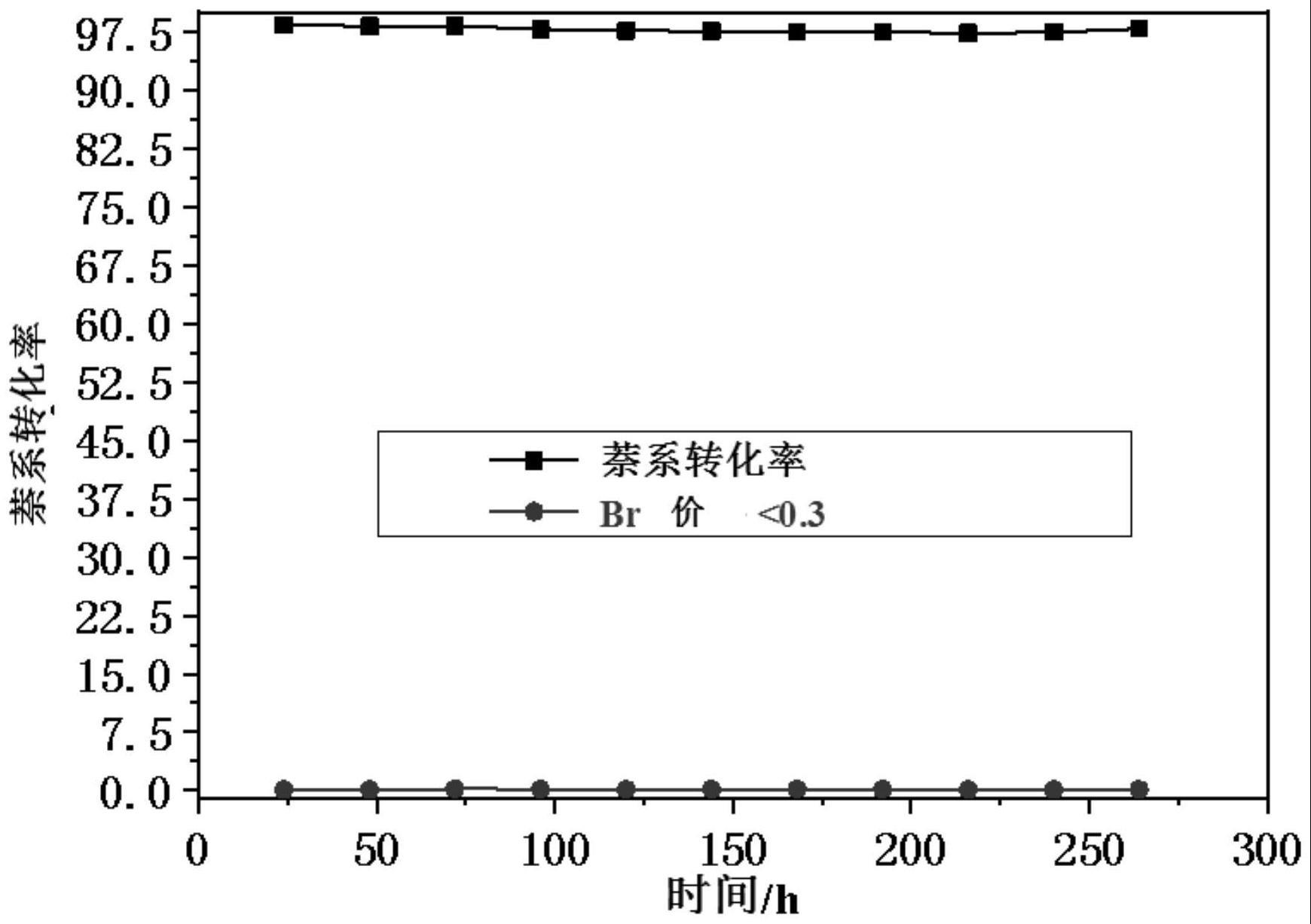

1、鉴于上述现有技术中存在的乙烯焦油精制催化剂萘系高转化与四氢萘高选择性相矛盾的技术问题,本发明的目的之一在于提供一种乙烯焦油精制催化剂体系:上床层载体为al2o3,上床层载体al2o3中强酸酸量低,孔径大,容碳能力强,反应温度相对低,能将一段未完全脱除的双烯烃加氢成单烯烃,避免高温反应生成聚合物;中床层载体为al2o3-tio2-sio2,中强酸酸量高,比表面积大,tio2加氢活性高,但热稳定性差,它与al2o3-sio2复合,热稳定性大幅提高,同时具备较强的加氢活性,能获得较高的萘系转化率;下床层载体为al2o3-sio2,中强酸酸量低于中床层,负载活性金属,能深度脱硫脱氮。本发明的催化剂体系还可以根据原料组成不同改变上、中、下催化剂装填体积。采用本发明的上、中、下床层不同载体,负载改性元素ni、mo、la、w、p和co中的几种的催化剂应用于乙烯焦油加氢精制,在相对温和的反应条件下(入口温度240℃,反应压力2.5mpa,h2/oil摩尔比1000,原料液相体积空速为0.8h-1),萘系转化率高于97%,加氢产品溴价低于0.5gbr2/100g油,四氢萘选择性99%,硫、氮含量低于2ppm,可作为生产btx的优质原料,实现油品向化工品的升级,极大地提升了产品的附加值。

2、本发明的目的之二在于提供一种与目的之一相对应的催化剂体系在乙烯焦油精制中的应用。

3、为实现上述目的之一,本发明采取的技术方案如下:

4、一种乙烯焦油精制催化剂体系,包括:第一催化剂、第二催化剂和第三催化剂,其中,

5、所述第一催化剂包括第一载体和第一改性元素,所述第一载体为al2o3,优选为γ-al2o3,所述第一改性元素选自ni、mo、la、w、p和co中的至少三种,优选自ni、mo、la、w、p和co中的至少四种,更优选自ni、mo、la、w、p和co中的至少五种,进一步优选包括ni、mo、la、w、p和co,

6、所述第二催化剂包括第二载体和第二改性元素,所述第二载体为al2o3-tio2-sio2多元复合载体,所述第二改性元素选自ni、mo、la、w、p和co中的至少三种,优选自ni、mo、la、w、p和co中的至少四种,更优选自ni、mo、la、w、p和co中的至少五种,进一步优选包括ni、mo、la、w、p和co,

7、所述第三催化剂包括第三载体和第三改性元素,所述第三载体为al2o3-sio2多元复合载体,所述第三改性元素选自ni、mo、la、w、p和co中的至少三种,优选自ni、mo、la、w、p和co中的至少四种。

8、在本发明的一些优选的实施方式中,所述第一催化剂、所述第二催化剂和所述第三催化剂的体积比为(1~5):(2~8):(1~3),优选为(1~4):(4~8):(1~2),更优选为(1~3):(5~8):(1~2)。

9、在本发明的一些优选的实施方式中,所述第一催化剂、所述第二催化剂和所述第三催化剂的体积比为(2~4):(4~6):(1~3),优选为(2.5~3.5):(4.5~7.5):(1.5~2.5)。

10、在本发明的一些优选的实施方式中,所述第三改性元素包括mo、la、p和co。

11、在本发明的一些优选的实施方式中,所述第一催化剂和所述第二催化剂中,第一改性元素和第二改性元素的种类以及在各自在催化剂中的占比相同。

12、在本发明的一些优选的实施方式中,所述al2o3-tio2-sio2多元复合载体中,以所述al2o3-tio2-sio2多元复合载体的总重量为计算基准,al2o3的质量百分含量为80%~98%,tio2的质量百分含量为1%~10%,sio2的质量百分含量为1%~10%。

13、在本发明的一些优选的实施方式中,所述al2o3-tio2-sio2多元复合载体中,以所述al2o3-tio2-sio2多元复合载体的总重量为计算基准,al2o3的质量百分含量为80%~90%,tio2的质量百分含量为2%~7%,sio2的质量百分含量为8%~13%。

14、在本发明的一些优选的实施方式中,所述al2o3-sio2多元复合载体中,以所述al2o3-sio2多元复合载体的总重量为计算基准,al2o3的质量百分含量为90%~99%,sio2的质量百分含量为1%~10%。

15、在本发明的一些优选的实施方式中,所述al2o3-sio2多元复合载体中,以所述al2o3-sio2多元复合载体的总重量为计算基准,al2o3的质量百分含量为85%~96%,sio2的质量百分含量为5%~15%。

16、在本发明的一些优选的实施方式中,所述第一载体的比表面积为所述第一载体的比表面积为180m2/g~320m2/g;平均孔径为7~14nm;孔容为0.6~0.88cm3/g;优选地,所述第一载体组分的比表面积为190m2/g~250m2/g,平均孔径为8~13nm,孔容为0.7~0.85cm3/g。

17、在本发明的一些优选的实施方式中,所述第二载体的比表面积为200m2/g~360m2/g;平均孔径为8~13nm;孔容为0.50~0.85cm3/g;优选地,所述第二载体的比表面积为220m2/g~350m2/g,平均孔径为8~12nm,孔容为0.65~0.82cm3/g。

18、在本发明的一些优选的实施方式中,所述第三载体的比表面积为200m2/g~360m2/g;平均孔径为8~12nm;孔容为0.6~0.85cm3/g;优选地,所述第二载体的比表面积为220m2/g~300m2/g,平均孔径为8~11nm,孔容为0.65~0.83cm3/g。

19、在本发明的一些优选的实施方式中,所述第一载体的平均孔径>所述第二载体的平均孔径>所述第三载体的平均孔径。

20、在本发明的一些优选的实施方式中,所述第一载体的中强酸酸量为100~150μmol/g;总酸量为170~230μmol/g。

21、在本发明的一些优选的实施方式中,所述第二载体的中强酸酸量为180~380μmol/g;总酸量为400~600μmol/g。

22、在本发明的一些优选的实施方式中,所述第三载体的中强酸酸量为150~250μmol/g;总酸量为200~350μmol/g。

23、在本发明的一些优选的实施方式中,所述第二载体的中强酸酸量>所述第三载体的中强酸酸量>所述第一载体的中强酸酸量。

24、在本发明的一些优选的实施方式中,所述第一催化剂中,以所述第一催化剂的总重量为计算基准,所述第一载体的质量百分含量为50%~80%,优选为70%~80%,所述第一改性元素的质量百分含量以氧化物计为20%~50%,优选为20%~30%。

25、在本发明的一些优选的实施方式中,所述第一催化剂中,以所述第一催化剂的总重量为计算基准,ni的质量百分含量以nio计为3%~10%,mo的质量百分含量以moo3计为15%~25%,la的质量百分含量以la2o5计为0%~3%,优选为0.1%~1%,w的质量百分含量以wo3计为0%~15%,优选为8%~15%,p的质量百分含量以p2o5计为0%~5%,优选为0.5%~2%,co的质量百分含量以coo计为0%~10%,优选为2%~6%。

26、在本发明的一些优选的实施方式中,所述第二催化剂中,以所述第二催化剂的总重量为计算基准,所述第二载体的质量百分含量为50%~80%,优选为55%~70%,所述第二改性元素的质量百分含量以氧化物计为20%~50%,优选为20%~30%。

27、在本发明的一些优选的实施方式中,所述第二催化剂中,以所述第二催化剂的总重量为计算基准,ni的质量百分含量以nio计为3%~10%,mo的质量百分含量以moo3计为15%~25%,la的质量百分含量以la2o5计为0%~3%,优选为0.1%~1%,w的质量百分含量以wo3计为0%~15%,优选为8%~15%,p的质量百分含量以p2o5计为0%~5%,优选为0.5%~2%,co的质量百分含量以coo计为0%~10%,优选为2%~6%。

28、在本发明的一些优选的实施方式中,所述第三催化剂中,以所述第三催化剂的总重量为计算基准,所述第三载体的质量百分含量为70%~95%,优选为80%~90%,所述第三改性元素的质量百分含量以氧化物计为5%~30%,优选为10%~20%。

29、在本发明的一些优选的实施方式中,所述第三催化剂中,以所述第三催化剂的总重量为计算基准,ni的质量百分含量以nio计为0%~3%,mo的质量百分含量以moo3计为5%~15%,优选为8%~12%,la的质量百分含量以la2o5计为0%~3%,优选为0.1%~1%,w的质量百分含量以wo3计为0%~3%,p的质量百分含量以p2o5计为0%~5%,优选为0.1%~1%,co的质量百分含量以coo计为0%~10%,优选为1%~5%。

30、在本发明的一些优选的实施方式中,所述第一催化剂、所述第二催化剂和所述第三催化剂构成催化剂床层,且所述第一催化剂位于所述催化剂床层的上层,所述第二催化剂位于所述催化剂床层的中层,所述第三催化剂位于所述催化剂床层的下层。

31、在本发明的一些优选的实施方式中,所述第一催化剂、所述第二催化剂和所述第三催化剂直接接触。

32、在本发明的一些优选的实施方式中,所述第一载体的制备方法包括下述步骤:

33、s11.对包含第一al2o3粉、第一助剂和第一胶溶剂的原料体系进行成型处理,制得第一载体前体;

34、s12.依次对所述第一载体前体进行干燥和焙烧,制得第一载体。

35、在本发明的一些优选的实施方式中,步骤s11中,所述第一al2o3粉为γ-al2o3;和/或所述第一al2o3粉的平均粒径为0.1微米~2微米。

36、在本发明的一些优选的实施方式中,步骤s11中,所述第一助剂选自田菁粉、淀粉和羟甲基纤维素中的至少一种;所述第一胶溶剂选自含有硝酸和/或柠檬酸的水溶液,优选地,硝酸的质量百分含量为1%~5%,柠檬酸的质量百分含量为0.1%~3%。

37、在本发明的一些优选的实施方式中,步骤s11中,第一al2o3粉、第一助剂和第一胶溶剂的质量比为100:(1~10):(80~150)。

38、根据本发明,步骤s11中,所述成型处理的方式不受限制,可以采用本领域通常采用的成型方式,例如但不限于,将原料体系在捏和机中混捏成可塑体,然后在挤条机中成型。

39、根据本发明,步骤s11中,成型的第一载体前体的形状不受特殊限制,可以是长条形、圆柱形或三叶草形。

40、在本发明的一些优选的实施方式中,步骤s12中,所述焙烧的条件包括:温度为450℃~650℃,优选为500℃~600℃;时间为1h~12h,优选为2h~5h。

41、根据本发明,步骤s12中,可以先对第一载体前体进行干燥处理,再进行焙烧。干燥处理为本领域的常规操作,本发明并不意欲对此进行过多限制。示例性地,可以先在室温下晾置一段时间,再在烘箱中于100℃~150℃的条件下处理1h~12h。

42、根据本发明,在本发明的上下文中,室温可以是25℃~35℃的温度范围内的任一温度值。

43、在本发明的一些优选的实施方式中,所述第二载体的制备方法包括下述步骤:

44、s21.提供含有钛源的第一溶液、含有硅源的第二溶液和含有乙醇、水和硝酸且ph值为3~5的第三溶液;

45、s22.将所述第一溶液、所述第二溶液和所述第三溶液混合,得到第四溶液;

46、s23.将所述第四溶液与第二al2o3粉混合,得到第一混合物料;

47、s24.依次对所述混合物料进行干燥和焙烧,制得al2o3-tio2-sio2粉体;

48、s25.将所述al2o3-tio2-sio2粉体、第二助剂和第二胶溶剂混合,得到第二混合物料;

49、s26.对所述第二混合物料进行成型处理,制得第二载体前体;

50、s27.依次对所述第二载体前体进行干燥和焙烧,制得第二载体。

51、在本发明的一些优选的实施方式中,步骤s21中,所述含有钛源的第一溶液包括钛源和无水乙醇。

52、根据本发明,所述含有钛源的第一溶液中无水乙醇的用量不受特殊限制,只要能够溶解钛源即可。

53、在本发明的一些优选的实施方式中,步骤s21中,所述含有硅源的第二溶液包括硅源和无水乙醇。

54、根据本发明,所述含有硅源的第二溶液中无水乙醇的用量不受特殊限制,只要能够溶解硅源即可。

55、在本发明的一些优选的实施方式中,步骤s21中,所述第三溶液中,乙醇和水的质量比为(3~6):1;优选地,所述水为蒸馏水,更优选为二次蒸馏水;和/或通过硝酸调节ph值为3~5。

56、在本发明的一些优选的实施方式中,步骤s21中,所述钛源选自钛酸酯类化合物中的至少一种,优选为钛酸四正丁酯和钛酸四已酯中的至少一种;和/或所述硅源选自正硅酸四乙酯、硅溶胶和气相白炭黑中的至少一种。

57、根据本发明,市面上常见的硅溶胶和气相白炭黑均可以应用于本技术并获得同比的技术效果。

58、在本发明的一些优选的实施方式中,步骤s22中,所述第一溶液、所述第二溶液和所述第三溶液的体积比为(2~5):(2~5):10;

59、在本发明的一些优选的实施方式中,步骤s22中,所述混合可以是在剧烈搅拌(例如约100rpm~600rpm的转速)下,将所述第一溶液和所述第二溶液缓慢滴加到所述第三溶液中,并在滴加结束后继续以100rpm~600rpm的转速搅拌2小时。

60、在本发明的一些优选的实施方式中,步骤s23中,所述第二al2o3粉为γ-al2o3;和/或所述第二al2o3粉的平均粒径为0.1微米~2微米。

61、在本发明的一些优选的实施方式中,步骤s23中,所述混合可以是将所述第四溶液逐滴滴入第二al2o3粉中。优选地,第二al2o3粉经过干燥处理。更优选地,滴加完成后先将得到的体系在室温下保持8~12小时,得到所述第一混合物料。

62、在本发明的一些优选的实施方式中,步骤s24中,所述干燥的条件包括:温度为80℃~120℃;时间为1h~12h。

63、在本发明的一些优选的实施方式中,步骤s24中,所述焙烧的条件包括:温度为400℃~550℃;时间为1h~12h。

64、在本发明的一些优选的实施方式中,步骤s25中,所述第二助剂选自田菁粉、淀粉和羟甲基纤维素中的至少一种;所述第二胶溶剂选自含有硝酸和/或磷酸和/或冰醋酸的水溶液,优选地,硝酸的质量百分含量为0.5%~5%,磷酸的质量百分含量为0.1%~3%,冰醋酸的质量百分含量为0.1%~3%。

65、在本发明的一些优选的实施方式中,步骤s25中,al2o3-tio2-sio2粉体、第二助剂和第二胶溶剂的质量比为100:(1~10):(0.1~5):(80~150)。

66、根据本发明,步骤s26中,所述成型处理的方式不受限制,可以采用本领域通常采用的成型方式,例如但不限于,将原料体系在捏和机中混捏成可塑体,然后在挤条机中成型。

67、根据本发明,步骤s26中,成型的第二载体前体的形状不受特殊限制,可以是长条形、圆柱形或三叶草形。

68、在本发明的一些优选的实施方式中,步骤s27中,所述干燥的条件包括:温度为80℃~120℃;时间为1h~12h。

69、在本发明的一些优选的实施方式中,步骤s27中,所述焙烧的条件包括:温度为450℃~650℃,优选为500℃~600℃;时间为1h~12h,优选为2h~5h。

70、在本发明的一些优选的实施方式中,所述第三载体的制备方法包括下述步骤:

71、s31.对包含第三al2o3粉、第三助剂、硅溶胶和第三胶溶剂的原料体系进行成型处理,制得第三载体前体;

72、s32.依次对所述第三载体前体进行干燥和焙烧,制得第三载体。

73、在本发明的一些优选的实施方式中,步骤s31中,所述第三al2o3粉为γ-al2o3;和/或所述第三al2o3粉的平均粒径为0.1微米~2微米。

74、在本发明的一些优选的实施方式中,步骤s31中,所述硅溶胶中,硅含量以二氧化硅计为20wt%~40wt%。

75、在本发明的一些优选的实施方式中,步骤s31中,所述第三助剂选自田菁粉、淀粉和羟甲基纤维素中的至少一种;所述第三胶溶剂选自含有硝酸的水溶液,优选地,硝酸的质量百分含量为1%~5%。

76、在本发明的一些优选的实施方式中,步骤s31中,第三al2o3粉、第三助剂、硅溶胶和第三胶溶剂质量比为100:(1~10):(2.5~20):(60~100)。

77、根据本发明,步骤s31中,所述成型处理的方式不受限制,可以采用本领域通常采用的成型方式,例如但不限于,将原料体系在捏和机中混捏成可塑体,然后在挤条机中成型。

78、根据本发明,步骤s31中,成型的第三载体前体的形状不受特殊限制,可以是长条形、圆柱形或三叶草形。

79、在本发明的一些优选的实施方式中,步骤s32中,所述焙烧的条件包括:温度为450℃~650℃,优选为500℃~600℃;时间为1h~12h,优选为2h~5h。

80、根据本发明,步骤s32中,可以先对第三载体前体进行干燥处理,再进行焙烧。干燥处理为本领域的常规操作,本发明并不意欲对此进行过多限制。示例性地,可以先在室温下晾置一段时间,再在烘箱中于100℃~150℃的条件下处理1h~12h。

81、根据本发明,第一催化剂、第二催化剂和第三催化剂的制备方法不受特殊限制,均可以按照本领域常规的浸渍法制备。示例性的,可以分别将第一载体、第二载体和第三载体与含有不同的改性元素的化合物的溶液混合、干燥和焙烧。其中,干燥的温度优选为60~150℃,更优选80~120℃。干燥时间优选为2~24小时,更优选3~8小时。焙烧的温度优选为250~750℃,更优选350~550℃。焙烧的时间优选为2~12小时,更优选3~8小时。焙烧的气氛没有特别要求,氧化性气氛、惰性气氛均可以,均可得到可比的技术效果。氧化性气氛例如但不限于可选含氧气的气氛,从经济角度考虑优选空气气氛;惰性气氛例如但不限于可选氮气或惰性气体气氛中的至少一种,而惰性气体中可以是氮气、氦气、氩气等。从经济角度考虑,惰性气氛常选用氮气。为可比计,本发明实施方式中均采用空气气氛。

82、根据本发明,ni元素的化合物没有特别限制,例如但不限于硝酸镍、乙酸镍、草酸镍等等。mo元素的化合物没有特别限制,例如但不限于钼酸铵、七钼酸铵等等。la元素的化合物没有特别限制,例如但不限于硝酸镧、氯化镧、醋酸镧等等。w元素的化合物没有特别限制,例如但不限于钨酸铵、偏钨酸铵、钨酸等等。p元素的化合物没有特别限制,例如但不限于磷酸、亚磷酸等等。co元素的化合物没有特别限制,例如但不限于乙酸钴、硝酸钴、碳酸钴等。

83、为实现上述目的之二,本发明采取的技术方案如下:

84、一种上述实施方式中任一项所述的催化剂体系在乙烯焦油精制中的应用,包括:

85、s41.依次对粗乙烯焦油进行脱重处理和一段加氢处理,生成精制原料;

86、s42.将所述精制原料通入含有所述催化剂体系的反应器中进行精制反应,得到精制产物,

87、其中,步骤s41中,以质量百分含量计,所述乙烯焦油精制原料中含有2%~5%的双烯烃、30%~38%的萘系物及25~50mg/100g油的胶质;和/或步骤s42中,所述精制反应的反应条件包括:入口温度为200℃~270℃,反应压力为2.3~6.0mpa,氢油体积比为400~1500,液相体积空速0.2~1.8小时-1。

88、根据本发明,步骤s42中,精制原料上进下出。

89、根据本发明,若非特别指明,本发明所述的压力以表压计。

90、根据本发明,在进行所述接触前,还可以对所述催化剂体系进行预硫化,预硫化为本领域的常规操作方式,本发明并不意欲对此进行过多限制。示例性地,采用如下步骤预硫化:使用含100~10000ppm cs2的环己烷作为硫化油,以空速0.2~8h-1,氢油体积比(100~2500):1,在1.0~10.0mpa的操作压力下,对催化剂进行预硫化。

91、在上述预硫化中,所述硫化油中cs2的浓度优选为500~5000ppm,例如但不限于500ppm、1000ppm、1500ppm、2000ppm、2500ppm、3000ppm、3500ppm、4000ppm、4500ppm、5000ppm等等。更优选为1000ppm、1500ppm、2000ppm、2500ppm、3000ppm、3500ppm。

92、但为同比计,本发明具体实施方式中的催化剂采用如下步骤硫化:系统压力0.5mpa下,通n2以30℃/h的速率升温至170℃,n2流量为850ml/min,停n2,通h2和硫化油(硫化油中含cs2 2500ppm),系统压力升至2.5mpa,氢油体积比300,硫化油体积空速4.0h-1,同时以20℃/h升温3h至230℃,恒温4h后以20℃/h升温4.5h至320℃,恒温24h,催化剂硫化结束。在通硫化油的情况下,降低床层入口温度至反应所需温度。

93、根据本发明,脱重处理和一段加氢处理均为本领域的常规操作,本发明并不意欲对其进行特殊限制,只要能够获得期望组成的精制原料,均可适用于本发明。

94、本发明的有益效果至少在于:采用本发明所提供的催化剂体系,获得的乙烯焦油精制产品溴价低于0.5gbr2/100g油,四氢萘选择性99%,硫、氮含量低于2ppm,可作为生产btx的优质原料,实现油品向化工品的升级,极大地提升了产品的附加值,取得了较好的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!