一种骨碳负载型催化剂及其制备方法和应用

1.本发明属于废气处理技术领域,涉及vocs的净化处理,具体涉及一种高效联合脱除甲苯和甲醛的骨碳负载型催化剂及其制备方法和应用。

背景技术:

2.近几年我国在控制有组织废气排放方面取得显著成果,而工业生产中无组织废气收集和处理将成为下一个重要的治理目标。在家具生产加工、室内建材生产等行业在生产过程中由于溶剂和粘合剂的使用,导致车间空气存在大量的vocs,对车间工作环境和周边区域环境造成的大气污染问题不容忽视。其中无论是从车间工人的健康还是周边环境角度考虑,甲苯和甲醛是其中需要重点控制的两类voc。有报道表明,甲苯和甲醛是对家具生产和储存相关人员健康威胁最大的两类voc,长期暴露会降低人体的呼吸功能、神经功能以及免疫功能,可能引发相关的慢性疾病并致癌致畸;同时,vocs造成污染很大程度与其在周边大气环境中形成二次有机气溶胶形成有关,其中甲苯和甲醛已被证实是最具有潜力的二次有机气溶胶形成前体和自由基供体。因此,有效降低甲苯和甲醛在相关行业的无组织排放已成为一个十分紧迫的课题。

3.目前,大多数行业对于含有甲苯和/或甲醛的尾气脱除多采用吸附、光催化或者吸附联合光、热催化等单一或联合工艺进行脱除,这种处理方案虽然污染物出口浓度低、安全性较好,但必然造成了处理系统繁杂、设备投资和运行维护成本巨大等问题。为了简化系统、降低成本,提升热催化工艺效能从而利用热催化单独处理污染尾气成为了突破口。其中,负载型催化剂由于其能够利用相对廉价的载体,极大减少了贵金属、过渡金属的使用而备受青睐。其中活性炭、活性焦负载型催化剂由于其性价比高于分子筛、合成羟基磷灰石、合成蒙脱石等人工载体负载型催化剂而被推广。然而在实际应用中,由于甲苯和甲醛利用热催化氧化法联合脱除的工作温度窗口一般高于180℃,在利用以上碳基载体催化剂进行热催化氧化时易出现蓄热起火的风险,可能危及人员生命和财产安全。

4.现有技术cn 110841588 b公开了一种去除了有机物的动物骨在550~650℃下煅烧3~5h;如其附图所示,其xrd图晶型明显较强;其主体的羟基磷灰石晶型相对较大,即不利于氧化锰充分掺入羟基磷灰石晶格中,促进羟基磷灰石的氧物种活性;同时也对不利于氧化锰在骨碳载体上的分散,因此不适合用于制备骨碳负载型催化剂。现有技术cn 107096492 a公开了以动物骨为原料,经粉碎在600~700℃下煅烧1~2h;同样的,专利cn 107096492 a中煅烧出来的骨碳主体的羟基磷灰石晶型相对更大,因此同样不适合用于本发明的方法制备骨碳负载型催化剂。

技术实现要素:

5.本发明的目的在于提供一种用于高效联合脱除甲苯和甲醛的骨碳负载型催化剂及其制备方法和应用,降低甲苯和甲醛的脱除温度窗口,同时具有良好的抗水作用。

6.为了实现上述目的,本发明采用的技术方案如下:

7.一种骨碳负载型催化剂的制备方法,包括:

8.s1、使用去离子水对动物骨进行洗涤,随后于100~110℃烘干10-12h;

9.s2、将s1中烘干的动物骨于空气条件下以2-10℃/min的速度升温至500~550℃,煅烧5-6h,形成骨碳;

10.s3、将骨碳研磨、过筛,洗涤,于100~110℃烘干10-12h;后采用等体积浸渍,按照骨碳:浸渍液=1g:1.2ml的比例,将骨碳浸渍于锰盐/饱和脂肪酸溶液中,搅拌10~15min,陈化4~8小时,烘干,以2℃/min速度升温至350~400℃,煅烧4-5h,即得骨碳负载型催化剂。

11.优选的,所述动物骨为脱胶脱脂牛骨。

12.一方面,脱胶脱脂牛骨明确的工业副产物,成分比较稳定,和活性焦一样,可以批量生产。另一方面,牛骨相比于其他骨头,煅烧之后成为载体再负载活性金属制备的催化剂机械强度更高,能避免运输途中催化剂颗粒之间因摩擦和强度不够而导致损耗。

13.优选的,所述洗涤包括:将50-200ml去离子水加入50克动物骨中,混合均匀,重复清洗,至水体透明。

14.优选的,所述步骤s2中升温速度为2-4℃/min。

15.不同的升温速度会影响骨碳载体的残留碳质含量,升温速率越高导致牛骨颗粒表面的有机物越容易被碳化形成碳壳,从而导致残留碳质含量越高。过多的残留碳掩盖了羟基磷灰石的位点,并且在表面形成疏水区域,不利于活性金属的负载。因此制备的催化剂的催化效率也不同,以2-4℃/min的升温速度制备的催化剂的催化效率最佳。

16.优选的,所述步骤s2中煅烧温度为530-550℃。

17.煅烧温度的优选,是为了保持羟基磷灰石晶格不过分增大,又要保证含碳量较少,煅烧温度530-550℃最佳。

18.优选的,所述步骤s3中的过筛为筛选40~100目的研磨后的骨碳。

19.骨炭目数过大容易走气,小了容易堵塞。

20.优选的,所述锰盐为硫酸锰、醋酸锰或硝酸锰中的一种或几种。

21.进一步优选的,所述锰盐为硝酸锰。

22.硝酸锰在硝酸根作为阴离子配体最有益于阳离子在羟基磷灰石表面分散,因为其最容易插入羟基磷灰石晶格;而且硝酸锰的分解温度低,煅烧温度就可以低,利于维持氧化锰的弱晶型,提高氧化锰的分散性。因此,得到的催化剂的效果最佳。

23.优选的,所述饱和脂肪酸为油酸或月桂酸。

24.进一步优选的,所述饱和脂肪酸为油酸。

25.油酸价格便宜,且与硝酸锰配合效果最好。

26.优选的,所述锰盐/饱和脂肪酸溶液为硝酸锰/油酸溶液。

27.优选的,所述硝酸锰/油酸溶液的制备方法包括:称取2.34g 50%硝酸锰溶液和1.85g油酸,并加入去离子水至终体积为3.6ml,磁力搅拌5~8min,形成均匀乳浊液。

28.优选的,所述步骤s4中的煅烧温度为400℃。

29.400℃煅烧能够在保证硝酸锰充分分解的同时,保证产生的氧化锰晶格较低。

30.本发明还要求保护上述制备方法制备的骨碳负载型催化剂。

31.优选的,所述骨碳负载型催化剂以mn金属氧化物为活性组分,以骨碳颗粒为载体,

以油酸为辅剂,骨碳颗粒直径为40~60目。

32.优选的,所述骨碳负载型催化剂的晶粒尺寸为10-15nm。

33.骨碳载体经过530~550℃煅烧,煅烧后牛骨内羟基磷灰石呈现为中等晶型,晶粒尺寸为10-15nm。较弱晶型更利于羟基磷灰石与过渡金属离子的相互作用。本发明还要求保护上述骨碳负载型催化剂在联合脱除甲苯和甲醛中的应用。

34.本发明还要求保护上述骨碳负载型催化剂在催化氧化处理废气中的应用。

35.本发明还要求保护一种催化剂,所述催化剂包括骨碳负载型催化剂。

36.本发明还要求保护上述催化剂在联合脱除甲苯和甲醛中的应用。

37.本发明还要求保护上述催化剂在催化氧化处理废气中的应用。

38.下面对本发明做进一步的解释:

39.本方法中的骨碳载体主要成分为羟基磷灰石。骨碳载体经过530~550℃煅烧,煅烧后牛骨内羟基磷灰石呈现为中等晶型,晶粒尺寸为10-15nm。较弱晶型更利于羟基磷灰石与过渡金属离子的相互作用。骨碳颗粒呈现出大孔-介孔-微孔发达的多级孔隙结构,从而具有较为合理的孔径分布,适宜活性金属中心的生长和分散,并且仅含少量的残留高温碳化物质,无蓄热起火风险。本发明中骨碳负载型催化剂的方法主要是以油酸辅助等体积浸渍法负载氧化锰实现。其中硝酸锰作为氧化锰前体物质,在油酸的辅助下能够与羟基磷灰石在煅烧过程中发生较强的离子交换,从而提高了氧化锰物种的分散性以及羟基磷灰石中羟基氧的活性,并改变了催化剂的表面形貌,提高了催化剂整体的比表面积,整体上提升了催化剂的催化氧化性能。此外,羟基磷灰石自身存在的活性氧物种对甲醛和甲醛有一定的催化氧化作用,本发明在此基础上对羟基磷灰石骨碳载体负载活性锰物种,进一步提升该负载型催化剂对于甲醛和甲苯的整体氧化能力,因此该负载型催化剂适用于对甲苯和甲醛联合脱除。

40.通过将活性组分mn氧化物利用油酸作为辅剂负载于具有较高比表面积和离子交换能力的骨碳载体上,提高mn氧化物的分散性,使得骨碳负载型催化剂具有较强的氧化还原能力,为甲苯和甲醛的脱除提供更多的吸附位和活性氧,降低甲苯和甲醛的脱除温度窗口,同时通过在模拟烟气中存在3.5vol%左右的水汽,这个水汽值对应了气温40℃左右100%湿度下所含的水汽,测试催化剂的抗水性,发现本发明的工艺制备的催化剂具有良好的抗水作用。该骨碳负载型催化剂无蓄热起火风险,且利用工业废弃副产物作为原料,经济环保;该制备方法工艺简单,不需要苛刻的工艺条件即可实现,适合工业化大规模推广。

41.本技术以530~550℃温度对脱胶脱脂牛骨进行煅烧,并比较不同升温速度对骨碳煅烧的影响,目的在于使羟基磷灰石晶体大小在煅烧过程中保持在微晶或中等晶型,同时去除足够的有机质,暴露出羟基磷灰石位点,较低晶型的羟基磷灰石结合油酸辅助能与锰离子发生较深程度的离子交换,从而产生锰羟基磷灰石物质,提升了骨碳负载型催化剂的性能。

42.本发明与现有技术对比,其有益效果在于:

43.1.可利用现有vocs吸附/催化设备,精简vocs处理系统,降低设备运行成本,同时无蓄热起火风险,提高企业运作安全性。

44.2.本发明通过实验验证,本发明所述方法制备的骨碳负载型催化剂催化活性较高,在250~310℃可实现车间循环空气中甲苯和甲醛的高效联合脱除,两种voc的脱除效率

高于90%。

45.3.本发明提供的催化剂使用过程为热催化氧化,过程操作简单,使用后的骨碳负载型催化剂可通过简单的热再生工艺实现循环利用,有利于降低企业的治理成本。

附图说明

46.图1是两种不同温度煅烧骨碳的xrd图;a是530~550℃煅烧6h形成的骨碳样品;b是730~750℃煅烧6h形成的骨碳样品;

47.图2是两种煅烧温度骨碳所制备的负载型催化剂对甲苯的脱除性能;

48.图3是两种煅烧温度骨碳所制备的负载型催化剂对甲醛的脱除性能;

49.图4是三种不同氧化锰负载量的骨碳负载型催化剂对甲苯的脱除性能;

50.图5是三种不同氧化锰负载量的骨碳负载型催化剂对甲醛的脱除性能;

51.图6是三种不同升温速率至530~550℃煅烧骨碳制备的负载型催化剂对甲苯的脱除性能;

52.图7是三种不同升温速率至530~550℃煅烧骨碳制备的负载型催化剂对甲醛的脱除性能;

53.图8是三种不同升温速率至530~550℃煅烧骨碳的热重图;

54.图9是以骨碳、合成羟基磷灰石及活性焦为载体的负载型催化剂对甲苯的脱除性能;

55.图10是以骨碳、合成羟基磷灰石及活性焦为载体的负载型催化剂对甲醛的脱除性能;

56.图11是对实施例1中550-oa-bc、750-oa-bc、对比例2合成的mn-oa-hap

57.和对比例4合成的mn-oa-ac四种催化剂分别对甲苯脱除的3vol.%、6vol.%%、9vol.%梯度抗水性试验;

58.图12是对实施例1中550-oa-bc、750-oa-bc、对比例2合成的mn-oa-hap和对比例4合成的mn-oa-ac四种催化剂分别对甲醛脱除的3vol.%、6vol.%%、9vol.%梯度抗水性试验;

59.图13是实施例1中550-oa-bc、750-oa-bc、对比例2合成的mn-oa-hap和对比例4合成的mn-oa-ac四种催化剂对甲苯脱除的持续性-再生性试验;

60.图14是实施例1中550-oa-bc、750-oa-bc、对比例2合成的mn-oa-hap和对比例4合成的mn-oa-ac四种催化剂对甲醛脱除的持续性-再生性试验;

61.图15是现有技术中的骨碳xrd图。

具体实施方式

62.下面通过具体实施方式来进一步说明本发明的技术方案。

63.实施例1

64.一种用于高效脱除甲苯和甲醛的骨碳负载型催化剂,所述骨碳负载型催化剂的主要活性组分为mn金属氧化物,载体分别为530~550℃、730~750℃煅烧后的骨碳,煅烧氛围为空气,所述骨碳负载型催化剂中mn金属氧化物占骨碳负载型催化剂的质量百分比为12~16%。

65.所述骨碳负载型催化剂的制备方法为油酸辅助等体积浸渍,油酸:硝酸锰=1mol:1mol,其制备过程包括如下步骤:

66.s1、使用去离子水对10g脱胶脱脂牛骨进行反复洗涤,以去除其表面杂质,随后放置于烘箱中100~110℃加热烘干12h;

67.s2、将烘干的脱胶脱脂牛骨于空气条件下2℃/min的速度分别升温530~550℃、730~750℃煅烧6h,得到两种骨碳;分别将骨碳研磨、筛选40~60目,使用去离子水对骨碳进行反复洗涤,以去除其表面及孔隙中的灰分;

68.将两种骨碳进行xrd分析,结果如图1所示。其中,a是530~550℃煅烧6h形成的骨碳样品;b是730~750℃煅烧6h形成的骨碳样品。

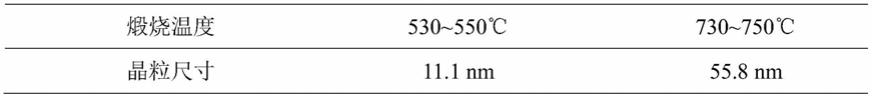

69.由xrd结构通过debye-scherrer公式计算晶粒尺寸,得到具体数据如表1所示。

70.表1两种不同温度煅烧骨碳的晶粒尺寸

[0071][0072]

按照stotzel c,et al.[3]提出的分类标准,根据图1和表1对不同温度煅烧的羟基磷灰石的晶型进行定性定量分析可知,经过530~550℃煅烧的骨碳载体内部羟基磷灰石晶粒尺寸为11.1nm,呈现为中等晶型,与过渡金属离子具有较强的相互作用性能。

[0073]

s3:称取2.34g50%硝酸锰溶液和1.85g油酸,并加入去离子水至终体积为3.6ml,磁力搅拌5~8min,形成均匀乳浊液,加入s2中所得骨碳3g(固溶比骨碳:浸渍液=1g/1.2ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0074]

s4、将s3中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min速率程序升温至350~400℃煅烧4h,之后冷却至室温,所得骨碳负载型催化剂表述为550-oa-bc、750-oa-bc。

[0075]

实施例2

[0076]

一种用于高效脱除甲苯和甲醛的骨碳负载型催化剂,所述骨碳负载型催化剂的主要活性组分为mn金属氧化物,载体为530~550℃、730~750℃煅烧后的骨碳,煅烧氛围为空气,所述骨碳负载型催化剂中mn金属氧化物占骨碳负载型催化剂的质量百分比为12~16%。

[0077]

所述骨碳负载型催化剂的制备方法为等体积浸渍,其制备过程包括如下步骤:

[0078]

s1、使用去离子水对10g脱胶脱脂牛骨进行反复洗涤,以去除其表面杂质,随后放置于烘箱中100~110℃加热烘干12h;

[0079]

s2、将烘干的脱胶脱脂牛骨于空气条件下2℃/min分别升温至530~550℃、730~750℃煅烧6h形成两种骨碳;将骨碳研磨、筛选40~60目,使用去离子水对骨碳进行反复洗涤,以去除其表面及孔隙中的灰分,随后放置于烘箱中100~110℃加热烘干12h;

[0080]

s3:称取2.34g50%硝酸锰溶液,加入去离子水至终体积为3.3ml,磁力搅拌2~3min,加入s2中所得骨碳3g(固溶比骨碳:浸渍液=1g/1.1ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0081]

s4、将s3中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min速率程序升温至350~400℃煅烧4h,之后冷却至室温,所得骨碳负载型催化剂表述为550-bc、750-bc;

[0082]

将实施例1和2的四种催化剂用于车间循环空气中甲苯和甲醛联合脱除,分别取0.5g550-oa-bc、750-oa-bc、550-bc、750-bc为实验对象,通入500ml/min由350ppm甲苯、80ppm甲醛、20vol.%o2、3.5vol.%h2o及平衡气n2组成的模拟循环气,催化氧化详细设备可见du,xueyu,et al.[1]和zhang y,et al.[2],在130~310℃温度窗口下分别对甲苯和甲醛脱除效率可见图2和图3,反应时间为180min。由图2、图3可知,以骨碳载体煅烧温度为变量的对比中,实验例1中通过油酸辅助等体积浸渍法在经过530~550℃煅烧的骨碳载体上负载氧化锰而制备的骨碳负载型催化剂(550-oa-bc)为模拟循环气条件下甲苯和甲醛脱除的最佳样品,证实实验例1中的骨碳载体煅烧温度和制备方法能够促进催化剂对于甲苯与甲醛的脱除活性。

[0083]

同时,如之前所述,背景技术中的两个现有技术的骨碳xrd图谱如图15所示,更接近图1中730~750℃煅烧的骨碳载体晶型,结合图2、图3的结果,证实现有工艺的骨碳可能不适合作为本发明的载体进行使用。

[0084]

实施例3

[0085]

一种用于高效脱除甲苯和甲醛的骨碳负载型催化剂,所述骨碳负载型催化剂的主要活性组分为mn金属氧化物,载体为530~550℃煅烧后的骨碳,煅烧氛围为空气,所述骨碳负载型催化剂中mn金属氧化物占骨碳负载型催化剂的质量百分比分别为8~12%和16~20%。

[0086]

所述骨碳负载型催化剂的制备方法为油酸辅助等体积浸渍,油酸:硝酸锰=1mol:1mol,其制备过程包括如下步骤:

[0087]

s1、使用去离子水对10g脱胶脱脂牛骨进行反复洗涤,以去除其表面杂质,随后放置于烘箱中100~110℃加热烘干12h;

[0088]

s2、将烘干的脱胶脱脂牛骨于空气条件下2℃/min升温至530~550℃煅烧6h形成骨碳;将骨碳研磨、筛选40~60目,使用去离子水对骨碳进行反复洗涤,以去除其表面及孔隙中的灰分;

[0089]

s3:称取1.64g 50%硝酸锰溶液和1.30g油酸,并加入去离子水至终体积为

[0090]

3.6ml(或称取3.04g 50%硝酸锰溶液和2.41g油酸,并加入去离子水至终体积为3.6ml,),磁力搅拌5~8min,形成均匀乳浊液,加入s2中所得骨碳3g(固溶比骨碳:浸渍液=1g/1.2ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0091]

s4、将s3中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min速率程序升温至350~400℃煅烧4h,之后冷却至室温,所得骨碳负载型催化剂表述分别为550-oa-bc-0.7和550-oa-bc-1.3;

[0092]

分别将该两个催化剂和550-oa-bc用于车间循环空气中甲苯和甲醛联合脱除,分别取0.5g催化剂为实验对象,通入500ml/min由350ppm甲苯、80ppm甲醛、20vol.%o2、3.5vol.%h2o及平衡气n2组成的模拟循环气,催化氧化详细设备可见du,xueyu,et al.[1]和zhang y,et al.[2],在130~310℃温度窗口下分别对甲苯和甲醛脱除效率可见图4和图5,反应时间为180min。

[0093]

由图4、图5可知,以不同氧化锰负载量为变量的对比中,实验例1中通过油酸辅助等体积浸渍法在经过530~550℃煅烧的骨碳载体上负载质量分数12~16%氧化锰而制备的骨碳负载型催化剂(550-oa-bc)为模拟循环气条件下甲苯和甲醛脱除的最佳样品,其

90%的甲苯去除率所需要的温度降低了至少20℃。证实实验例1中的氧化锰负载量能够促进催化剂对于甲苯与甲醛的脱除活性。

[0094]

实施例4

[0095]

一种用于高效脱除甲苯和甲醛的骨碳负载型催化剂,所述骨碳负载型催化剂的主要活性组分为mn金属氧化物,载体为530~550℃煅烧后的骨碳,煅烧氛围为空气,所述骨碳负载型催化剂中mn金属氧化物占骨碳负载型催化剂的质量百分比为12~16%。

[0096]

所述骨碳负载型催化剂的制备方法为油酸辅助等体积浸渍,油酸:硝酸锰=1mol:1mol,其制备过程包括如下步骤:

[0097]

s1、使用去离子水对10g脱胶脱脂牛骨进行反复洗涤,以去除其表面杂质,随后放置于烘箱中100~110℃加热烘干12h;

[0098]

s2、将烘干的脱胶脱脂牛骨于空气条件下分别以5℃/min和10℃/min的升温速度,升温至530~550℃煅烧6h形成两种骨碳;分别将骨碳研磨、筛选40~60目,使用去离子水对骨碳进行反复洗涤,以去除其表面及孔隙中的灰分;

[0099]

对清洗后的两种骨碳和实施例1中2℃/min的升温速度得到的骨碳分别进行热重分析,如图8所示。结果显示,在骨碳载体煅烧过程中升温速率会影响骨碳载体的残留碳质含量,升温速率越高导致牛骨颗粒表面的有机物越容易被碳化形成碳壳,从而导致残留碳质含量越高。过多的残留碳掩盖了羟基磷灰石的位点,并且在表面形成疏水区域,不利于活性金属的负载。

[0100]

s3:称取2.34g 50%硝酸锰溶液和1.85g油酸,并加入去离子水至终体积为3.6ml,磁力搅拌5~8min,形成均匀乳浊液,加入s2中所得骨碳3g(固溶比骨碳:浸渍液=1g/1.2ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0101]

s4、将s3中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min速率程序升温至350~400℃煅烧4h,之后冷却至室温,所得骨碳负载型催化剂表述为550-oa-bc-c和550-oa-bc-cc;

[0102]

分别将该两个催化剂和550-oa-bc用于车间循环空气中甲苯和甲醛联合脱除,取0.5g催化剂为实验对象,通入500ml/min由350ppm甲苯、80ppm甲醛、20vol.%o2、3.5vol.%h2o及平衡气n2组成的模拟循环气,催化氧化详细设备可见du,xueyu,et al.[1]和zhang y,et al.[2],在130~310℃温度窗口下分别对甲苯和甲醛脱除效率可见图6和图7,反应时间为180min。

[0103]

以不同升温速率为变量的对比中,实验例1中通过油酸辅助等体积浸渍法在经过2℃/min升温至530~550℃煅烧的骨碳载体负载氧化锰而制备的骨碳负载型催化剂(550-oa-bc)为模拟循环气条件下甲苯和甲醛脱除的最佳样品,其达到90%的甲苯和甲醛去除率所需要的温度降低了至少20℃。证实实验例1中的升温速率能够促进催化剂对于甲苯与甲醛的脱除活性。

[0104]

对比例1

[0105]

一种用于脱除甲苯和甲醛的羟基磷灰石负载型催化剂,所述羟基磷灰石为市购由沉淀法合成的羟基磷灰石,所述羟基磷灰石负载型催化剂的主要活性组分为mn金属氧化物,占催化剂的质量百分比为12~16%。

[0106]

所述羟基磷灰石负载型催化剂的制备方法为等体积浸渍,其制备过程包括如下步

骤:

[0107]

s1:称取2.34g50%硝酸锰溶液,加入去离子水至终体积为3.3ml,磁力搅拌2~3min,加入羟基磷灰石3g(固溶比羟基磷灰石:浸渍液=1g/1.1ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0108]

s2、将s1中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min速率程序升温至350~400℃煅烧4h,之后冷却至室温,所得羟基磷灰石负载型催化剂表述为mn-hap。

[0109]

对比例2

[0110]

一种用于脱除甲苯和甲醛的羟基磷灰石负载型催化剂,所述羟基磷灰石为市购由沉淀法合成的羟基磷灰石,所述羟基磷灰石负载型催化剂的主要活性组分为mn金属氧化物,占催化剂的质量百分比为12~16%。

[0111]

所述羟基磷灰石负载型催化剂的制备方法为油酸辅助等体积浸渍,油酸:硝酸锰=1mol:1mol,其制备过程包括如下步骤:

[0112]

s1:称取2.34g50%硝酸锰溶液和1.85g油酸,并加入去离子水至终体积为3.3ml,磁力搅拌5~8min,形成均匀乳浊液,加入羟基磷灰石3g(固溶比羟基磷灰石:浸渍液=1g/1.1ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0113]

s2、将s1中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min速率程序升温至350~400℃煅烧4h,之后冷却至室温,所得羟基磷灰石负载型催化剂表述为mn-oa-hap。

[0114]

对比例3

[0115]

一种用于脱除甲苯和甲醛的活性焦负载型催化剂,所述活性焦为市购活性焦,所述活性焦负载型催化剂的主要活性组分为mn金属氧化物,占催化剂的质量百分比为12~16%。

[0116]

所述活性焦负载型催化剂的制备方法为等体积浸渍,其制备过程包括如下步骤:

[0117]

s1:称取2.34g50%硝酸锰溶液,加入去离子水至终体积为3.3ml,磁力搅拌2~3min,加入活性焦3g(固溶比活性焦:浸渍液=1g/1.1ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0118]

s2、将s1中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min

[0119]

速率程序升温至350~400℃煅烧4h,之后冷却至室温,所得活性焦负载型催化剂表述为mn-ac。

[0120]

对比例4

[0121]

一种用于脱除甲苯和甲醛的活性焦负载型催化剂,所述活性焦为市购由沉淀法合成的活性焦,所述活性焦负载型催化剂的主要活性组分为mn金属氧化物,占催化剂的质量百分比为12~16%。

[0122]

所述活性焦负载型催化剂的制备方法为油酸辅助等体积浸渍,油酸:硝酸锰=1mol:1mol,其制备过程包括如下步骤:

[0123]

s1:称取2.34g50%硝酸锰溶液和1.85g油酸,并加入去离子水至终体积为3.3ml,磁力搅拌5~8min,形成均匀乳浊液,加入活性焦3g(固溶比活性焦:浸渍液=1g/1.1ml),旋转搅拌10~15min,陈化4~8h,置于烘箱100~110℃加热烘干12h;

[0124]

s2、将s1中干燥样品置于管式炉中,并通入100ml/min空气,以2℃/min速率程序升

温至350~400℃煅烧4h,之后冷却至室温,所得活性焦负载型催化剂表述为mn-oa-ac;

[0125]

分别将实施例制备的550-oa-bc和对比例1-4制备的催化剂用于车间循环空气中甲苯和甲醛联合脱除,取0.5g催化剂为实验对象,通入500ml/min由350ppm甲苯、80ppm甲醛、20vol.%o2、3.5vol.%h2o及平衡气n2组成的模拟循环气,催化氧化详细设备可见du,xueyu,et al.[1]和zhang y,et al.[2],在130~310℃温度窗口下分别对甲苯和甲醛脱除效率可见图9和图10,反应时间为180min。

[0126]

由图9、图10可知,相比于其他载体负载氧化锰制备的催化剂,实验例1中通过油酸辅助等体积浸渍法在骨碳载体负载氧化锰而制备的骨碳负载型催化剂(550-oa-bc)为模拟循环气条件下甲苯和甲醛脱除的最佳样品。由此而见,实验例1中的样品在3.5vol.%水蒸气存在的情况下,相比于同类型的负载型催化剂具有较好的甲苯与甲醛联合脱除活性。以实验例1所述的方法制备的骨碳负载型催化剂(550-oa-bc)在250~310℃能够保证甲苯与甲醛的脱除效率均高于95%,有利于在实际生产中操作应用。

[0127]

在260℃的运行温度下,对实施例1中550-oa-bc、750-oa-bc、对比例2合成的mn-oa-hap和对比例4合成的mn-oa-ac四种催化剂分别对甲苯和甲醛脱除的持续性-再生性试验见图13与图14。由图13、图14可知,在同样的制备

[0128]

方法下,以530~550℃煅烧骨碳为载体的催化剂持续性明显较高。实施例1中制备的骨碳负载型催化剂(550-oa-bc)在以260℃催化温度运行36小时后甲苯和甲醛的脱除效率分别从99%和98%缓慢下降至83%和92%。此外,在运行36小时后,以在空气条件下以300℃保持30分钟为热再生条件,对实验中各催化剂进行热再生,实施例1中制备的骨碳负载型催化剂(550-oa-bc)经过热再生其对甲苯和甲醛的脱除效率分别回升至99%和98%,明显高于其他载体的催化剂。并且相比其他载体的催化剂,实施例1中制备的骨碳负载型催化剂(550-oa-bc)经过两次热循环后,在使用过中没有出现加速失活的现象,说明本发明的骨碳负载型催化剂(550-oa-bc)可以通过简单的300℃下30分钟进行多次循环热再生使用。

[0129]

在260℃的运行温度下,对实施例1中550-oa-bc、750-oa-bc、对比例2合成的mn-oa-hap和对比例4合成的mn-oa-ac四种催化剂分别对甲苯和甲醛脱除的3vol.%、6vol.%%、9vol.%梯度抗水性试验见图11与图12。由图13、图14可知,在同样的制备方法下,其他载体的催化剂,以530~550℃煅烧骨碳为载体的催化剂抗水性明显较高。实施例1中制备的骨碳负载型催化剂(550-oa-bc)在以260℃催化温度、3vol.%的水汽浓度下运行120分钟后,甲苯和甲醛的脱除效率没有显著变化;在以260℃催化温度、6vol.%的水汽浓度下运行120分钟后,甲苯和甲醛的脱除效率分别从99%和98%缓慢下降至91%和86%;在以260℃催化温度、9vol.%的水汽浓度下运行120分钟后,甲苯和甲醛的脱除效率分别从93%和86%缓慢下降至87%和80%。考虑到车间循环空气中可能的最大水汽含量约为3.5vol.%h2o(对应了气温40℃左右100%湿度下所含的水汽),实施例1中制备的骨碳负载型催化剂(550-oa-bc)所展现的抗水性能可以认为足以完成车间循环空气氛围中vocs的高效脱除。

[0130]

综上所述,本发明中的骨碳负载型催化剂在模拟循环气的气氛条件下能够很好的实现甲苯与甲醛高效联合脱除。样品制备过程简单,原料价格低廉,易于再生利用,具有很好的应用前景。

[0131]

参考文献:

[0132]

[1]du,xueyu,li,caiting,zhao,&lingkui,et al.(2018).promotional removal of hcho from simulated flue gas over mn-fe oxides modified activated coke.applied catalysis benvironmental an international journal devoted to catalytic science&its applications.

[0133]

[2]zhang y,li c,zhu y,et al.insight into the enhanced performance of toluene removal from simulated flue gas over mn-cu oxides modified activated coke[j].fuel,2020,276:118099.

[0134]

[3]stotzelc,fa m

ü

ller,reinert f,et al.ion adsorption behaviour of hydroxyapatite with different crystallinities[j].colloids&surfaces b biointerfaces,2009,74(1):91-95.

[0135]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1