一种便于机械加工的油浸装置

1.本发明涉及机械加工技术领域,具体为一种便于机械加工的油浸装置。

背景技术:

2.在机械生产制造过程中,由于较多的产品为铸铁件、铝铸件等金属,由于铸铁在空气中容易锈蚀氧化,影响表面质量,因环境差异导致空气水分的变化,最终产生锈蚀,因此需要对铸铁件在出厂运输前进行防锈油的涂刷,为了提高效率,通常通过真空浸油设备进行操作,即为将零件放入注入了防锈油的真空筒中。

3.但是放入和取出均需要手动进行,在多次手动拿取过程中导致防锈油分布不均匀的状况,且手动拿取效率低下,不方便集中大范围收取。

技术实现要素:

4.本发明提供一种便于机械加工的油浸装置,可以有效解决上述背景技术中提出的放入和取出均需要手动进行,在多次手动拿取过程中导致防锈油分布不均匀的状况,且手动拿取效率低下,不方便集中大范围收取的问题。

5.为实现上述目的,本发明提供如下技术方案:包括支架,所述支架顶端安装有油浸组件,所述油浸组件包括底半箱、转轴、电机、转动架、网笼、连接杆、挂钩杆、顶半箱、真空泵、底板、导轨、滑动架、丝杆、第一电动输送带、固定平板、挡板、第二电动输送带、刮板、磁条和配重铁板;

6.所述底半箱通过转轴安装于支架顶端,所述转轴一端连接电机,所述转轴外侧固定安装有转动架,所述转动架外侧均匀挂接有网笼,所述网笼顶端焊接有连接杆,所述连接杆顶面一端铰接有挂钩杆,所述底半箱顶端搭接有顶半箱,所述顶半箱侧面顶端安装有真空泵;

7.所述支架底端焊接有底板,所述底板顶面固定安装有导轨,所述导轨两端分别滑动安装有滑动架,两个所述滑动架底端分别通过螺纹连接于丝杆两端,一个所述滑动架顶端安装有第一电动输送带,所述滑动架处于第一电动输送带一端处焊接有固定平板,所述固定平板靠近底半箱一端焊接有挡板,另一个所述滑动架顶端安装有第二电动输送带,所述滑动架处于第二电动输送带一端处焊接有刮板,所述第二电动输送带外侧均匀粘接有磁条,所述网笼远离连接杆一侧粘接有配重铁板。

8.优选的,所述连接杆和挂钩杆远离铰链一侧为平面,所述挂钩杆最大转动角度为90

°

。

9.优选的,所述底半箱和顶半箱侧面均为半圆形,所述底半箱和顶半箱连接处均粘接有密封圈。

10.优选的,所述第一电动输送带顶面和固定平板顶面平齐,所述固定平板顶面宽度等于第一电动输送带顶面宽度。

11.优选的,所述电机、真空泵、第一电动输送带、第二电动输送带分别与外部电源输

出端电性相连。

12.优选的,所述导轨内部契合滑动架底端,所述滑动架对应丝杆处开设有螺纹孔。

13.优选的,所述底半箱外侧设置有净化组件,所述净化组件包括油泵、软管、出油管、折叠伸缩管、丝瓜络、净化海绵、顶板、喷油管、高压喷头、导管、挤压弹簧、挤压板、导向口和手柄;

14.所述油泵通过软管连接底半箱,所述油泵出油端连接出油管,所述出油管顶端安装有折叠伸缩管,所述折叠伸缩管底端放置有丝瓜络,所述折叠伸缩管处于丝瓜络顶端处放置有净化海绵,所述折叠伸缩管顶端活动镶嵌有顶板,所述顶板顶端贯穿顶半箱安装有喷油管,所述喷油管处于顶半箱内部处安装有高压喷头;

15.所述底板顶面靠近底半箱底面边缘处安装有导管,所述导管内部通过挤压弹簧连接有挤压板,所述导管中部开设有导向口,所述挤压板对应导向口处安装有手柄。

16.优选的,所述油泵输入端与外部电源输出端电性相连,所述油泵通过螺钉安装于支架外侧。

17.优选的,所述底板一侧放置有收集组件,所述收集组件包括收集箱、缓冲弹簧、缓冲滤板、拉把、取出口、引导板和挡边;

18.所述收集箱放于底板靠近第二电动输送带一端处,所述收集箱内部通过缓冲弹簧连接有缓冲滤板,所述缓冲滤板顶面一端安装有拉把,所述收集箱一侧开设有取出口,所述取出口底端通过铰接有连接引导板,所述引导板两侧均焊接有挡边。

19.优选的,两个所述挡边外侧分别贴合收集箱内壁,所述引导板内壁涂抹有聚四氟乙烯涂层。

20.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便;

21.1、设置有油浸组件,将放有待油浸的零件于第一电动输送带顶面后,即可通过油浸组件的送料和出料部件,将零件通过浸油部件完成浸油过程,且此过程中操作人员不会直接接触零件,保证防锈油涂抹均匀,且上料和下料迅速,方便集中大范围收取。

22.2、设置有净化组件,在油浸过程中,通过油泵抽取底半箱内部的防锈油,再通过高压喷头喷出至盛放有零件的网笼中,喷油和浸油交替进行,充分消除零件内的气泡,使得零件外侧的防锈油涂抹更加均匀。

23.3、在喷油时,通过折叠伸缩管内的丝瓜络和净化海绵对防锈油进行过滤处理,保持防锈油的清洁,且通过松动导管内的挤压板,即可转动底半箱,方便将残留的油液倒出,方便对装置进行清理,从而方便保持防锈油的纯净度,提高油浸的效果。

24.4、设置有收集组件,通过第二电动输送带输送的网笼进入收集箱,且落入时被缓冲滤板阻挡,降低了速度,对网笼进行缓冲的同时进行沥油,拉动拉把,倾斜引导板,即可将大量的网笼同时取出,操作简单便利。

25.综上,油浸组件提高了送料和出料速度,提高浸油效率,净化组件对防锈油进行净化的同时喷油,两种涂抹防锈油的方式交替进行,从而提高浸油效果,收集组件配合油浸组件的出料部分使用,方便集中收取网笼,提高了浸油后的收取效率。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实

施例一起用于解释本发明,并不构成对本发明的限制。

27.在附图中:

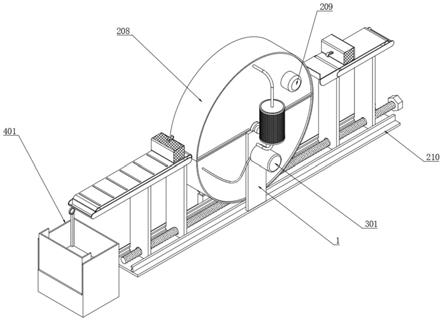

28.图1是本发明的结构示意图;

29.图2是本发明底板的安装结构示意图;

30.图3是本发明图2的a区域结构示意图;

31.图4是本发明净化组件的结构示意图;

32.图5是本发明折叠伸缩管的安装结构示意图;

33.图6是本发明挤压弹簧的安装结构示意图;

34.图7是本发明收集组件的结构示意图;

35.图中标号:1、支架;

36.2、油浸组件;201、底半箱;202、转轴;203、电机;204、转动架;205、网笼;206、连接杆;207、挂钩杆;208、顶半箱;209、真空泵;210、底板;211、导轨;212、滑动架;213、丝杆;214、第一电动输送带;215、固定平板;216、挡板;217、第二电动输送带;218、刮板;219、磁条;220、配重铁板;

37.3、净化组件;301、油泵;302、软管;303、出油管;304、折叠伸缩管;305、丝瓜络;306、净化海绵;307、顶板;308、喷油管;309、高压喷头;310、导管;311、挤压弹簧;312、挤压板;313、导向口;314、手柄;

38.4、收集组件;401、收集箱;402、缓冲弹簧;403、缓冲滤板;404、拉把;405、取出口;406、引导板;407、挡边。

具体实施方式

39.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

40.实施例:如图1-4所示,本发明提供一种便于机械加工的油浸装置技术方案,包括支架1,支架1顶端安装有油浸组件2,油浸组件2包括底半箱201、转轴202、电机203、转动架204、网笼205、连接杆206、挂钩杆207、顶半箱208、真空泵209、底板210、导轨211、滑动架212、丝杆213、第一电动输送带214、固定平板215、挡板216、第二电动输送带217、刮板218、磁条219和配重铁板220;

41.底半箱201通过转轴202安装于支架1顶端,转轴202一端连接电机203,转轴202外侧固定安装有转动架204,转动架204外侧均匀挂接有网笼205,网笼205顶端焊接有连接杆206,连接杆206顶面一端铰接有挂钩杆207,连接杆206和挂钩杆207远离铰链一侧为平面,挂钩杆207最大转动角度为90

°

,便于挂钩杆207连接和分离转动架204,底半箱201顶端搭接有顶半箱208,底半箱201和顶半箱208侧面均为半圆形,底半箱201和顶半箱208连接处均粘接有密封圈,便于将底半箱201和顶半箱208合并,顶半箱208侧面顶端安装有真空泵209;

42.支架1底端焊接有底板210,底板210顶面固定安装有导轨211,导轨211两端分别滑动安装有滑动架212,两个滑动架212底端分别通过螺纹连接于丝杆213两端,导轨211内部契合滑动架212底端,滑动架212对应丝杆213处开设有螺纹孔,便于丝杆213带动两个滑动架212同时同向移动,一个滑动架212顶端安装有第一电动输送带214,滑动架212处于第一电动输送带214一端处焊接有固定平板215,第一电动输送带214顶面和固定平板215顶面平

齐,固定平板215顶面宽度等于第一电动输送带214顶面宽度,便于将网笼205从第一电动输送带214顶面输入至固定平板215顶面,固定平板215靠近底半箱201一端焊接有挡板216,另一个滑动架212顶端安装有第二电动输送带217,电机203、真空泵209、第一电动输送带214、第二电动输送带217分别与外部电源输出端电性相连,便于驱动电机203、真空泵209、第一电动输送带214和第二电动输送带217,滑动架212处于第二电动输送带217一端处焊接有刮板218,第二电动输送带217外侧均匀粘接有磁条219,网笼205远离连接杆206一侧粘接有配重铁板220。

43.如图4-6所示:底半箱201外侧设置有净化组件3,净化组件3包括油泵301、软管302、出油管303、折叠伸缩管304、丝瓜络305、净化海绵306、顶板307、喷油管308、高压喷头309、导管310、挤压弹簧311、挤压板312、导向口313和手柄314;

44.油泵301通过软管302连接底半箱201,油泵301输入端与外部电源输出端电性相连,油泵301通过螺钉安装于支架1外侧,便于安装油泵301,油泵301出油端连接出油管303,出油管303顶端安装有折叠伸缩管304,折叠伸缩管304底端放置有丝瓜络305,折叠伸缩管304处于丝瓜络305顶端处放置有净化海绵306,折叠伸缩管304顶端活动镶嵌有顶板307,顶板307顶端贯穿顶半箱208安装有喷油管308,喷油管308处于顶半箱208内部处安装有高压喷头309;

45.底板210顶面靠近底半箱201底面边缘处安装有导管310,导管310内部通过挤压弹簧311连接有挤压板312,导管310中部开设有导向口313,挤压板312对应导向口313处安装有手柄314。

46.如图7所示:底板210一侧放置有收集组件4,收集组件4包括收集箱401、缓冲弹簧402、缓冲滤板403、拉把404、取出口405、引导板406和挡边407;

47.收集箱401放于底板210靠近第二电动输送带217一端处,收集箱401内部通过缓冲弹簧402连接有缓冲滤板403,缓冲滤板403顶面一端安装有拉把404,收集箱401一侧开设有取出口405,取出口405底端通过铰接有连接引导板406,两个挡边407外侧分别贴合收集箱401内壁,引导板406内壁涂抹有聚四氟乙烯涂层,便于网笼205沿着引导板406内壁滑动下落,引导板406两侧均焊接有挡边407。

48.本发明的工作原理及使用流程:打开底半箱201,倒入防锈油,此时导管310内部的挤压弹簧311推动挤压板312,底半箱201底端被挤压板312挤压,无法转动,正向转动丝杆213,第一电动输送带214靠近转动架204,第二电动输送带217远离转动架204,启动电机203,电机203通过转轴202带动转动架204转动,将零件放于网笼205内部,网笼205放置于第一电动输送带214顶面,放置时连接杆206处于网笼205顶面,连接杆206和挂钩杆207夹角为180

°

,第一电动输送带214带动网笼205移动至固定平板215顶面,被挡板216暂时阻挡,且挂钩杆207伸超过挡板216顶端,随着转动架204转动转动,挂钩杆207会搭接于转动架204外侧进行临时的卡接,随着再次将另外的网笼205放置于第一电动输送带214顶面,直至转动架204外侧挂满网笼205,反向转动丝杆213,第一电动输送带214远离底半箱201,卡接顶半箱208至底半箱201顶端,将内部通过真空泵209抽真空,随着转动架204的转动,若干网笼205依次浸入油中,进行油浸操作;

49.在油浸操作中,通过油泵301抽取底半箱201内部的防锈油,再通过高压喷头309喷出至转动架204顶端的盛放有零件的网笼205中,随着转动架204的转动,喷油和浸油交替进

行,高压喷出的油液冲洗零件空隙,再浸入至防锈油中,充分消除零件内的气泡,使得零件外侧的防锈油涂抹更加均匀;

50.在油泵301抽取防锈油时,折叠伸缩管304内的丝瓜络305和净化海绵306对防锈油进行过滤处理,保持防锈油的清洁,且通过按压手柄314,松动导管310内的挤压板312,即可以转轴202为轴转动底半箱201,方便将残留的油液倒出,方便对装置进行清理,从而方便保持防锈油的纯净度,提高油浸的效果;

51.待浸油操作完成后,打开顶半箱208,转动丝杆213,第一电动输送带214远离转动架204,第二电动输送带217靠近转动架204,此时第二电动输送带217外侧的磁条219吸附靠近的网笼205底端的配重铁板220,此时挂钩杆207被推动,连接杆206和挂钩杆207由180

°

变为90

°

,挂钩杆207脱离转动架204,网笼205被第二电动输送带217输送,被网笼205底端被刮板218刮动,脱离第二电动输送带217,落入收集箱401;

52.通过第二电动输送带217输送的网笼205进入收集箱401,且落入时被缓冲滤板403阻挡,缓冲弹簧402收缩,降低了速度,对网笼205进行缓冲的同时进行沥油,拉动拉把404,使得缓冲滤板403倾斜,再拉动取出口405内的引导板406,倾斜引导板406,引导板406边缘和缓冲滤板403对齐,即可将大量的网笼205同时倒出,操作简单便利;

53.油浸组件2提高了送料和出料速度,提高浸油效率,且此过程中操作人员不会直接接触零件,保证防锈油涂抹均匀,且上料和下料迅速,方便集中大范围收取,净化组件3对防锈油进行净化的同时喷油,两种涂抹防锈油的方式交替进行,从而提高浸油效果,收集组件4配合油浸组件2的出料部分使用,方便集中收取网笼205,提高了浸油后的收取效率。

54.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1