一种重油催化裂化催化剂及其制备方法与流程

本发明涉及一种重油催化裂化催化剂及其制备方法。

背景技术:

1、催化裂化(fcc)是重要的原油二次加工过程,贡献了我国约70%的汽油,在炼油工业中占有举足轻重的地位。在催化裂化工艺中,重质馏分(如减压馏分油或更重组分的渣油)在催化剂存在下发生反应,转化为液化气、汽油、柴油等高附加值产品。催化裂化催化剂是催化裂化的核心,y分子筛是催化裂化催化剂的主要活性组元,其性能直接影响催化裂化催化剂的性能。随着催化裂化原料油的日益变重,要求催化裂化催化剂应同时兼具更高的活性和更高的热及水热稳定性,以提高重油转化及抗重金属污染能力,因此,要求催化裂化催化剂的主要活性组员y分子筛具有很高的热和水热稳定性,并且保持合适的酸性活性中心分布。为了有效提高y分子筛的稳定性,必须对y分子筛进行超稳化改性,提高骨架硅铝比,使结构超稳化,制备结晶度高、活性及稳定性好的改性高硅y型沸石,以进一步提升催化裂化催化剂的性能,进而能获得更多的液化气、汽油、柴油等高附加值产品,并同时改善催化剂的焦炭选择性。

2、因此,如何提高改性y型分子筛的结晶度及稳定性进而提高催化裂化催化剂的活性及稳定性是催化剂生产企业追求的目标。

3、正是由于改性高硅y型分子筛是催化裂化催化剂的主要活性组元,因此,作为制备改性高硅y型分子筛的关键工艺的nay型分子筛的合成及其后改性工艺在催化裂化催化剂生产过程中占有非常重要的地位,其改性后分子筛的性能直接影响着催化裂化催化剂的性能。

4、另外,由于环保要求日益严格,催化剂生产企业的废水废渣排放目前已成为限制其发展甚至影响其正常生产的重要因素,因此,如何尽快大幅减少废水废渣排放满足日益严格的环保要求是催化剂催化剂生产企业亟待解决的关键技术问题。

5、目前工业上合成nay分子筛时,投料硅铝比一般为7.5~10,而产品的硅铝比一般为4.5~5.5,因而合成母液中还含有大量的硅没有得到利用,造成硅的一次利用率较低,一般只有60%~70%左右。也就是说,仍有30%~40%的sio2存在于母液之中。也就是说,在现有技术中,nay母液中的一部分将被回用到nay分子筛合成工艺中,该部分nay母液中si的回用率一般为62%~75%;剩余的一部分因现有合成工艺处理能力有限将从nay分子筛合成循环系统中被排放出来,该部分nay母液中的si无法被回收利用。如果将这样的nay母液不经处理直接排入污水综合池,其中大量的、游离的sio2易与其他污水发生反应形成胶体,后续沉降十分困难。nay母液的回收处理已严重影响到外排污水的达标排放。因此,如何提高nay母液回收利用率、减少废水、废渣的排放污染,同时降低生产成本是生产和环保的双重要求。

6、目前工业nay生产上主要采用形成硅铝水凝胶的方法来回收母液中的硅。但是,该方法的主要缺点为:(1)实际工业生产的nay母液中都不可避免地含有部分p型杂晶的微晶,为避免回收的硅铝胶中p型晶种对合成体系的不利影响,回收的硅源所占的比例有一定的限制,一般不超过25%,硅的利用率也只有75%左右,因此母液中的硅无法被完全回收;(2)回收的固相硅铝凝胶,与液相的硅铝源在原料罐中混合制备合成凝胶时,很难做到凝胶体系组成的均一化,在晶化过程中容易诱导p型杂晶的生成,导致nay合成的生产过程不稳定;(3)基于部分回收的硅铝胶合成的nay分子筛,其平均粒径减小而导致产品的品质下降,可能对后续使用过程中的水热稳定性造成不利影响。

7、因此,现有技术中,将nay母液回收并直接用于nay合成中受到诸多限制,si的回收率只能达到75%,nay母液中的硅依然不能完全回收。

8、如何对nay母液中的si进行回收利用,进一步提高nay母液中的si的回收率,进一步降本减排,保护环境,是催化剂生产企业急需开发的重要技术。

9、另一方面,水热超稳法是工业上应用最广泛的y型分子筛的改性方法之一,该方法先将nay沸石用铵离子的水溶液交换,以降低沸石中的钠离子含量,然后,于500~800℃在水蒸汽气氛下焙烧铵离子交换后的沸石,使其超稳化。该方法成本低且易于工业化大规模生产,但不足之处在于超稳y型分子筛结晶度损失严重。这是因为水热超稳法的超稳过程是利用水分子在高温下去攻击分子筛骨架上的铝原子,使al原子从分子筛骨架上脱除,生成al(oh)3,骨架上的al原子被脱除后留下al空位,然后,分子筛中游离的si迁移至al空位并填至空位中进而使脱铝补硅过程完成,骨架结构完成并使得骨架硅铝比提高,分子筛结构超稳化。但是,工业上水热超稳存在的问题是骨架上的铝被水蒸气脱除后产生的空位,该分子筛骨架铝附近的硅源少,分子筛脱铝的速度远大于硅迁移的速度,硅不能及时迁移至脱铝产生的空位中,造成脱铝产生的空位处的分子筛的晶格塌陷,使分子筛的结晶度遭受损失。一般来说,对高硅铝比的水热超稳分子筛来说,脱铝的量较大并且速度较快,而致硅迁移量及迁移速度不够,硅没能及时补入到脱铝形成的空位中,从而使分子筛的结晶度损失,难以生产高结晶度及高硅铝比的水热超稳分子筛。

10、综上,现有技术在制备用于重油催化裂化的催化剂中会产生过剩的无法处理的nay母液,并且现有的水热超稳技术难以制备包含高骨架硅铝比、高结晶度的y型分子筛的催化剂。

技术实现思路

1、本发明要解决的技术问题之一是提供一种热及水热稳定性更高、汽油产率更高、重油转化能力更强的重油催化裂化催化剂。

2、本发明要解决的第二个技术问题是如何进一步利用过剩的被排放出来的这部分nay母液。针对该问题,本发明提供了提供一种所述重油催化裂化催化剂的制备方法,该制备方法通过利用nay分子筛合成工艺中未能回用到nay分子筛合成工艺中的nay母液进行y型分子筛的后改性,不仅能够提高y型分子筛的水热稳定性、结晶度和骨架硅铝比,同时还能基本上完全回收利用nay母液中的si,减轻后续处理步骤的压力,有利于环境保护。

3、一方面,本发明提供了一种重油催化裂化催化剂,以催化剂干基重量为基准,含有以干基计10重量%~50重量%的改性y型分子筛、以氧化铝计10重量~40重量%的氧化铝粘结剂和以干基计10重量~80重量%的粘土;其中,所述改性y型分子筛以其干基重量为基准含有4重量%~11重量%、优选5~10重量%的氧化稀土含量,不超过0.5重量%、优选0.3~0.5重量%的氧化钠含量,总孔体积为0.36~0.40ml/g,晶胞常数为2.435nm~2.445nm,优选2.438nm~2.444nm,骨架硅铝比以sio2/al2o3摩尔比计为10.8-19.0,优选为11~16,晶格崩塌温度不低于1070℃,优选为1070℃~1080℃,比表面积不低于660m2/g,优选为660m2/g~670m2/g,相对结晶度为不低于65%,优选为65%~70%。

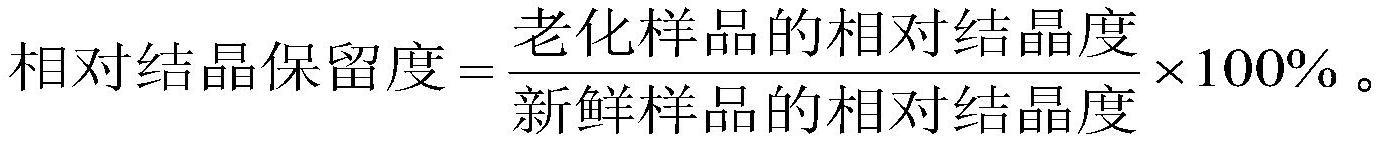

4、在一个实施方式中,在800℃、常压、100%水蒸汽气氛老化17小时后,所述改性y型分子筛的相对结晶保留度为46%以上,例如为47~50%。

5、在一个实施方式中,所述改性y型分子筛的氧化稀土含量为5~10重量%,氧化钠含量为0.3~0.5重量%,晶胞常数为2.438~2.444nm,骨架硅铝比为11.4~15.7。

6、另一方面,本发明提供了一种制备重油催化裂化催化剂的方法,包括:

7、制备改性y型分子筛,其包括以下步骤:

8、(1)将nay分子筛与nay母液接触,加入稀酸溶液,混合至均匀,过滤;

9、(2)将步骤(1)获得的nay分子筛与稀土盐溶液接触进行离子交换反应,过滤、洗涤,得到氧化钠含量降低的y型分子筛;

10、(3)将步骤(2)获得的氧化钠含量降低的y型分子筛进行缓和水热超稳改性处理,任选干燥,得到晶胞常数降低的y型分子筛;

11、(4)将步骤(3)获得的晶胞常数降低的y型分子筛与四氯化硅气体接触反应,任选洗涤和任选过滤,得到所述改性y型分子筛;

12、将所述改性y型分子筛与氧化铝粘结剂、粘土和水混合形成浆液;

13、喷雾干燥;以及

14、任选地,洗涤和干燥,

15、得到所述重油催化裂化催化剂。

16、在一个实施方式中,在制备改性y型分子筛的步骤(1)中,使所述的nay分子筛在搅拌中与nay母液接触,混合浆液升温至40℃~90℃、优选50℃~75℃,并加入稀酸溶液,然后,继续搅拌20~90分钟、优选30~60分钟后,过滤。

17、在一个实施方式中,在制备改性y型分子筛的步骤(1)中,nay母液与nay分子筛(以干基计)的比例为1~1.9mlnay母液:1g nay分子筛。

18、在一个实施方式中,在制备改性y型分子筛的步骤(1)中,所述nay分子筛为商购获得的或者为nay分子筛合成后经过过滤并用工业水洗涤的nay分子筛滤饼;和/或,所述nay母液为nay分子筛合成后从nay合成浆料中将固体nay分子筛过滤分离后剩余的母液中未能回用到nay分子筛合成工艺中而被排放出来的nay母液。

19、在一个实施方式中,在制备改性y型分子筛的步骤(1)中,所述稀酸为稀盐酸、稀硫酸或稀硝酸。

20、在一个实施方式中,在制备改性y型分子筛的步骤(1)中,所述稀酸溶液的浓度以溶液中h+的摩尔浓度计为0.001至0.1mol/l,优选0.005至0.05mol/l。

21、在一个实施方式中,在制备改性y型分子筛的步骤(2)中,按照nay分子筛:稀土盐:h2o=1:0.01~0.18:5~15的重量比将nay分子筛、稀土盐和水形成混合物,搅拌,进行离子交换反应,其中所述nay分子筛的重量以干基计,所述稀土盐的重量以氧化稀土计。在一个进一步优选的实施方式中,将nay分子筛、稀土盐和水形成混合物是通过将nay分子筛与水混合,搅拌下加入稀土盐和/或稀土盐溶液来完成。

22、在一个实施方式中,在制备改性y型分子筛的步骤(2)中,离子交换反应的条件为:交换温度为15~95℃,优选65~95℃,交换时间为30~120分钟,优选45~90分钟。

23、在一个实施方式中,在制备改性y型分子筛的步骤(2)中,所述稀土盐溶液为稀土盐的水溶液。

24、在一个实施方式中,在制备改性y型分子筛的步骤(2)中,所述稀土盐为氯化稀土和/或硝酸稀土。

25、在一个实施方式中,在制备改性y型分子筛的步骤(3)中,将步骤(2)获得的氧化钠含量降低的y型分子筛在温度350~520℃、优选380~500℃、40~85体积%优选50~80%水蒸汽气氛下焙烧4.5~7小时,优选5~6小时。

26、在一个实施方式中,在制备改性y型分子筛的步骤(4)中,四氯化硅与以干基计的所述晶胞常数降低的y型分子筛的重量比为0.1~0.7:1,优选0.3~0.6:1,反应温度为200℃~600℃,优选350℃~550℃,反应时间为10分钟至5小时,优选30分钟至4小时。

27、在一个实施方式中,根据本发明的方法制备得到的重油催化裂化催化剂以其干基重量为基准,含有以干基计10重量%~50重量%的改性y型分子筛、以氧化铝计10重量~40重量%的氧化铝粘结剂和以干基计10重量~80重量%的粘土,其中所述改性y型分子筛以其干基重量为基准含有4重量%~11重量%、优选5~10重量%的氧化稀土含量,不超过0.5重量%、优选0.3~0.5重量%的氧化钠含量,总孔体积为0.36~0.40ml/g,晶胞常数为2.435nm~2.445nm,优选2.438nm~2.444nm,骨架硅铝比以sio2/al2o3摩尔比计为10.8-19.0,优选为11-16,晶格崩塌温度不低于1070℃,优选为1070℃~1080℃,比表面积不低于660m2/g,优选为660m2/g~670m2/g,相对结晶度为不低于65%,优选为65%~70%。

28、另一方面,本发明提供了一种用于重油的催化裂化方法,其包括将重油与本发明所述的重油催化裂化催化剂接触反应的步骤,其中,反应温度为480~550℃,反应时间为0.1-25秒,催化剂与重油的重量比为3~10:1,所述重油选自常压蜡油、减压蜡油、焦化蜡油、常压渣油、减压渣油、hco中的一种或多种。

29、本发明提供的重油催化裂化催化剂,含有稳定性高结晶度高的改性y型分子筛,具有较高的水热稳定性,用于重油催化裂化,较现有含y型分子筛的催化裂化催化剂具有更高的重油转化活性和更低的焦炭选择性,且具有更高的汽油产率、液化气收率、轻质油收率和总液收。例如使用本发明方法制备的催化裂化催化剂sc3,其中改性y分子筛sz3含量为30.0重量%、高岭土含量为42重%、拟薄水铝石含量为25重量%、铝溶胶含量为3重量%,在固定流化床ace评价装置上用重油进行评价,sc3催化剂的重油转化率为76.49重量%,液化气收率为17.49重量%,汽油收率为53.62重量%,轻油收率为70.01重量%,总液收为87.50重量%,焦炭选择性为5.40%,而经过现有方法制备的高硅分子筛组分含量相同的催化剂dc3,在相同条件下评价,催化剂的重油转化率为74.84重量%,液化气收率为16.21重量%,汽油收率为50.79重量%,轻油收率为67.67重量%,总液收为83.88重量%,焦炭选择性为8.48%;可见,本发明催化剂具有更高的重油转化能力,更适用于重油催化裂化,具有更高的液化气收率、汽油收率、轻油收率及总液体收率,具有更好的焦炭选择性。轻油微反评价结果也表明,本发明制备的催化裂化催化剂具有更高的活性及水热稳定性。

- 还没有人留言评论。精彩留言会获得点赞!