一种直接蒸汽加热的蒸氨塔系统及其排渣方法与流程

1.本发明涉及焦化行业煤气净化技术领域,尤其涉及一种蒸氨单元中采用直接蒸汽加热的蒸氨塔系统及其排渣方法。

背景技术:

2.氨为含氮化合物,是煤炼焦过程的副产品。一般干煤含氮2%左右,其中有40%~50%进入荒煤气中,绝大部分形成氨,少部分形成氰化氢和吡啶。

3.氨气是一种无色气体,有强烈的刺激气味,极易溶与水,水溶液称为氨水。

4.来自焦炉的荒煤气是由干煤气、水蒸汽及一系列化学物质组成的复杂混合物,通过煤气净化装置处理后,焦油、氨、苯等化学品被回收下来,净煤气送往用户使用。出炉荒煤气经上升管后,在桥管和集气管内用循环氨水喷洒冷却至约80℃,冷却的焦油量约为60%,送至气液分离器进行气液分离,分离出其中的焦油氨水混合液后进入空喷洗涤塔,用氨水继续循环洗涤煤气中夹带的煤粉,然后煤气被抽到初冷器,通过循环水和低温水间接冷却,最终将煤气冷却至20℃~21℃,并提高煤气的净化效果。所有冷却混合液经油水渣分离后,氨水重新用于循环冷却,在此过程中,循环氨水收集了荒煤气中含有的水分(大约占煤气量的12%),循环氨水量逐渐增加,循环氨水多余部分称为剩余氨水,经煤气净化装置蒸氨单元处理后,送废水处理系统。

5.蒸氨单元的目的是通过对氨水加热,使原料氨水中的挥发性铵盐(如碳酸铵、硫化铵等)分解,以二氧化碳、硫化氢和氨以气态形式从塔顶逸出;同时,为分解固定铵盐(如硫酸铵、氯化铵),在蒸氨塔的中段加入氢氧化钠溶液。蒸氨塔有直接蒸汽加热和间接蒸汽加热两种工艺,其中直接蒸汽加热的方式可以简化流程,降低塔底温度,比较节能。

6.剩余氨水在送蒸氨塔前,虽然经过了汽浮除焦油器以及陶瓷过滤器除杂,但仍然含有少量的焦油,焦油随氨水进入蒸氨塔,在蒸氨塔底积累形成焦油渣。现有工艺中,蒸氨塔仅做放空处理,也就是放空到焦油渣坑。由于焦油渣中含有细煤粉、氢氧化钙和氢氧化镁等沉淀物,并且由于采用直接蒸汽加热,蒸氨塔底呈沸腾状态,焦油渣沉积在塔底的整个内壁上,结成厚厚的一层比较坚固的焦油渣层,因此不易放空,常需要停工通过人工对塔底内壁进行清渣处理,而蒸氨塔需要365天不间断连续操作,因此现场需要设置2台蒸氨塔,一开一备。

7.授权公告号为cn209210559u的中国实用新型专利公开了一种“剩余氨水除焦油装置”,在采用直接蒸气加热工艺的蒸氨塔底放空管出口处设焦油渣沉淀桶用于焦油渣沉淀,但是,由于其采用直接蒸气加热,蒸氨塔底呈沸腾状态,焦油渣分散在塔底及塔壁上,塔底放空管道排出焦油渣,解决不了蒸氨塔底挂渣的情况,且放空管易堵问题没有解决。

技术实现要素:

8.本发明提供了一种直接蒸汽加热的蒸氨塔系统及其排渣方法,通过在蒸氨塔外部增设蒸吹釜,将焦油渣的产生和沉积由蒸氨塔底转移到蒸吹釜中,蒸氨塔操作期间,不需要

定时进行排渣操作,不会出现放空管道堵塞现象,无需停工处理,保证了蒸氨塔的连续稳定运行。

9.为了达到上述目的,本发明采用以下技术方案实现:

10.一种直接蒸汽加热的蒸氨塔系统,包括蒸氨塔;还包括蒸吹釜及蒸氨废水泵;所述蒸氨塔的外下方设蒸吹釜;蒸吹釜的下部设直接蒸汽入口,顶部设蒸吹汽出口及蒸氨废水入口,底部设蒸氨废水出口;蒸氨塔的下部设直接蒸汽入口及蒸吹汽入口,底部设蒸氨废水出口一及蒸氨废水出口二;蒸吹釜的直接蒸汽入口通过蒸汽管道一连接蒸汽总管,蒸氨塔的直接蒸汽入口通过蒸汽管道二连接蒸汽总管;蒸吹釜的蒸吹汽出口通过蒸吹汽管道连接蒸氨塔的蒸吹汽入口;蒸氨塔的蒸氨废水出口一通过蒸氨废水管道一连接蒸吹釜的蒸氨废水入口;蒸吹釜的蒸氨废水出口通过蒸氨废水管道二连接蒸氨废水泵的入口,蒸氨废水泵的出口连接蒸氨废水管道;蒸氨废水出口二通过蒸氨废水管道三连接蒸氨废水管道二。

11.所述蒸吹釜为卧式釜。

12.所述蒸吹釜的直接蒸汽入口处设直接蒸汽加热管,直接蒸汽加热管与蒸吹釜的釜体采用法兰连接,直接蒸汽加热管水平设置,其一端连接蒸汽管道一,另一端延伸至蒸吹釜内。

13.所述蒸吹釜的蒸氨废水入口处设蒸氨废水管,蒸氨废水管与蒸吹釜的釜体采用法兰连接,蒸氨废水管竖直设置,其一端连接蒸氨废水管道一,另一端延伸至蒸吹釜内。

14.所述蒸吹釜的釜体在对应直接蒸汽入口的一端设封头,釜体与封头通过法兰连接。

15.所述蒸氨塔的下部还设有蒸氨废水返回口,通过蒸氨废水管道四连接蒸氨废水泵的出口。

16.所述蒸汽管道一上设阀门一,蒸汽管道二上设阀门二;所述蒸吹汽管道上设阀门三;所述蒸氨废水管道一上设阀门四,蒸氨废水管道二上设阀门五,蒸氨废水管道三上设阀门六,蒸氨废水管道四上设阀门七;蒸氨废水管道上设阀门八。

17.一种直接蒸汽加热的蒸氨塔系统的排渣方法,蒸氨塔底不存液,蒸氨废水直接排入蒸吹釜中,蒸吹釜采用直接蒸汽加热,蒸氨废水中的焦油渣沉积在蒸吹釜中,当焦油渣沉积一段时间后,蒸吹釜离线清渣,同时系统切换到向蒸氨塔底通入直接蒸汽加热的模式;蒸吹釜清渣完成后,系统再重新切换到向蒸吹釜中通入直接蒸汽加热的模式。

18.与现有技术相比,本发明的有益效果是:

19.1)与常规蒸氨塔底通过放空管道将焦油渣排到焦油渣坑的工艺相比,避免了因焦油渣堵塞放空管道而导致的停工处理;

20.2)取消了常规的焦油渣坑,采用蒸吹釜,可在现场或移走后清渣,蒸吹釜采用封闭结构,有利于净化现场环境;

21.3)蒸吹釜排渣时,可临时切换为蒸氨塔底通入直接蒸汽加热的模式,蒸氨塔无需停工,可保证连续生产。

附图说明

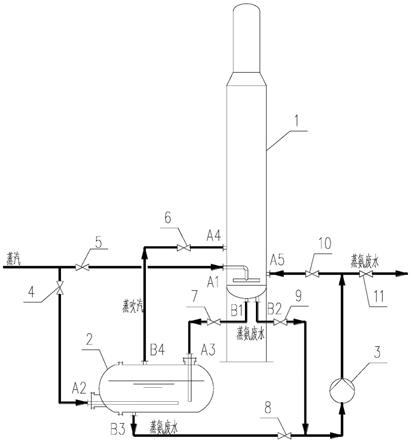

22.图1是本发明所述一种直接蒸汽加热的蒸氨塔系统的结构示意图。

23.图中:1.蒸氨塔 2.蒸吹釜 3.蒸氨废水泵 4.阀门一 5.阀门二 6.阀门三 7.阀门

四 8.阀门五 9.阀门六 10.阀门七 11.阀门八 a1.蒸氨塔的直接蒸汽入口 a2.蒸吹釜的直接蒸汽入口 a3.蒸吹釜的蒸氨废水入口 a4.蒸吹汽入口 a5.蒸氨废水返回口 b1.蒸氨废水出口一 b2.蒸氨废水出口二 b3.蒸氨废水出口 b4.蒸吹汽出口

具体实施方式

24.下面结合附图对本发明的具体实施方式作进一步说明:

25.如图1所示,本发明所述一种直接蒸汽加热的蒸氨塔系统,包括蒸氨塔1;还包括蒸吹釜2及蒸氨废水泵3;所述蒸氨塔1的外下方设蒸吹釜2;蒸吹釜2的下部设直接蒸汽入口a2,顶部设蒸吹汽出口b4及蒸氨废水入口a3,底部设蒸氨废水出口b3;蒸氨塔1的下部设直接蒸汽入口a1及蒸吹汽入口a4,底部设蒸氨废水出口一b1及蒸氨废水出口二b2;蒸吹釜2的直接蒸汽入口a2通过蒸汽管道一连接蒸汽总管,蒸氨塔1的直接蒸汽入口a1通过蒸汽管道二连接蒸汽总管;蒸吹釜2的蒸吹汽出口b4通过蒸吹汽管道连接蒸氨塔1的蒸吹汽入口a4;蒸氨塔1的蒸氨废水出口一b1通过蒸氨废水管道一连接蒸吹釜2的蒸氨废水入口a3;蒸吹釜2的蒸氨废水出口b3通过蒸氨废水管道二连接蒸氨废水泵3的入口,蒸氨废水泵3的出口连接蒸氨废水管道;蒸氨废水出口二b2通过蒸氨废水管道三连接蒸氨废水管道二。

26.所述蒸吹釜2为卧式釜。

27.所述蒸吹釜2的直接蒸汽入口a2处设直接蒸汽加热管,直接蒸汽加热管与蒸吹釜2的釜体采用法兰连接,直接蒸汽加热管水平设置,其一端连接蒸汽管道一,另一端延伸至蒸吹釜2内。

28.所述蒸吹釜2的蒸氨废水入口a3处设蒸氨废水管,蒸氨废水管与蒸吹釜2的釜体采用法兰连接,蒸氨废水管竖直设置,其一端连接蒸氨废水管道一,另一端延伸至蒸吹釜2内。

29.所述蒸吹釜2的釜体在对应直接蒸汽入口a2的一端设封头,釜体与封头通过法兰连接。

30.所述蒸氨塔1的下部还设有蒸氨废水返回口a5,通过蒸氨废水管道四连接蒸氨废水泵3的出口。

31.所述蒸汽管道一上设阀门一4,蒸汽管道二上设阀门二5;所述蒸吹汽管道上设阀门三6;所述蒸氨废水管道一上设阀门四7,蒸氨废水管道二上设阀门五8,蒸氨废水管道三上设阀门六9,蒸氨废水管道四上设阀门七10;蒸氨废水管道上设阀门八11。

32.一种直接蒸汽加热的蒸氨塔系统的排渣方法,蒸氨塔底不存液,蒸氨废水直接排入蒸吹釜2中,蒸吹釜2采用直接蒸汽加热,蒸氨废水中的焦油渣沉积在蒸吹釜2中,当焦油渣沉积一段时间后,蒸吹釜2离线清渣,同时系统切换到向蒸氨塔底通入直接蒸汽加热的模式;蒸吹釜2清渣完成后,系统再重新切换到向蒸吹釜2中通入直接蒸汽加热的模式。

33.本发明采用蒸吹釜进行加热,焦油渣的沉积位置由蒸氨塔底转移到蒸吹釜,有效保护了蒸氨塔;并且本发明可以短期切换回蒸氨塔底进行直接蒸气加热操作,实现不停工对蒸吹釜进行清渣操作。

34.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

35.【实施例】

36.本实施例中,一种直接蒸汽加热蒸氨塔系统,包括蒸氨塔1、蒸吹釜2、蒸氨废水泵

3、阀门一4、阀门二5、阀门三6、阀门四7、阀门五8、阀门六9、阀门七10、阀门八11。

37.首先,在蒸氨塔1外下方的地面上,增设1个卧式的蒸吹釜2,用于替代蒸氨塔1塔底采用直接蒸汽加热的功能,蒸氨塔1为空塔,塔底不存液。

38.为使蒸吹釜2既具备直接蒸汽加热蒸吹的功能,又能够方便的进行人工除渣,蒸吹釜2的顶部设有蒸吹汽出口b4、蒸氨废水入口a3,蒸吹釜2下部一侧设直接蒸汽入口a2,底部设蒸氨废水出口b3。自直接蒸汽入口水平插入的直接蒸汽加热管延伸至蒸吹釜2的另一端,自蒸氨废水入口a3处竖直插入的蒸氨废水管延伸至蒸吹釜2的底部,直接蒸汽加热管及蒸氨废水管均能够自蒸吹釜2中抽出,蒸吹釜2在对应直接蒸汽加热管的一侧设封头,封头与釜体之间采用法兰连接,便于拆卸后进行人工除渣。

39.蒸氨塔1的塔底不设放空管,而是设置蒸氨废水出口一b1及蒸氨废水出口二b2,蒸氨废水出口一b1连接蒸吹釜2的蒸氨废水入口a3,用于蒸氨操作过程中排空蒸氨塔1底部的蒸氨废水。

40.蒸氨塔1的下部在塔底最高液位上方的塔侧壁上设蒸吹汽入口a4及蒸氨废水返回口a5,蒸吹汽入口a4用于通过蒸吹汽管道连接蒸吹釜2顶部的蒸吹汽出口b4,蒸氨废水返回口a5用于蒸吹釜2进行离线排渣操作时,将系统切换过程中蒸吹釜2排出的蒸氨废水通过蒸氨废水泵3送回蒸氨塔1。

41.自蒸氨塔1的蒸氨废水出口二b2和蒸吹釜2的蒸氨废水出口b3排出的蒸氨废水共用一个蒸氨废水泵3,即无论对蒸吹釜2进行直接蒸汽加热,还是对蒸氨塔1底部进行直接蒸汽加热,都采用同一蒸氨废水泵3将蒸氨废水送至蒸氨废水管道。

42.外来的直接蒸汽同时连接到蒸氨塔1的直接蒸汽入口a1及蒸吹釜2的直接蒸汽入口a2,既可以给蒸氨塔1供热,也可以给蒸吹釜2供热。

43.具体操作过程如下:

44.1、正常生产时,阀门二5、阀门六9及阀门七10关闭,其余阀门开启;蒸氨塔1中的蒸氨废水全部通过蒸氨废水管道一排入蒸吹釜2,蒸汽总管中的蒸汽通过蒸汽管道一及直接蒸汽加热管通入蒸吹釜2中,对蒸吹釜2进行加热;蒸氨废水中的焦油渣沉积在蒸吹釜2的底部;蒸吹釜2中的蒸氨废水由蒸氨废水泵3抽出后送入蒸氨废水管道;

45.2、当蒸吹釜2中的焦油渣沉积到一定厚度需要进行清理时,切换系统;关闭阀门四7;开启阀门六9及阀门七10,将切换过程中蒸氨塔底的蒸氨废水通过蒸氨废水泵3抽出然后送回蒸氨塔1内;

46.3、系统切换完成后,关闭阀门一4、阀门三6、阀门四7、阀门五8及阀门七10,其余阀门开启;蒸吹釜2离线清理;蒸汽总管中的蒸汽通过蒸汽管道二进入蒸氨塔1中,对塔底进行加热,蒸氨塔1中的蒸氨废水由蒸氨废水泵3抽出后送入蒸氨废水管道;

47.4、蒸吹釜2清理完成后重新上线,系统切换回正常生产模式。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1