一种分散染料的连续重氮偶合生产系统及生产工艺的制作方法

1.本发明属于化工生产技术领域,尤其是涉及一种分散染料的连续重氮偶合生产系统及生产工艺。

背景技术:

2.染料产品作为精细化工的一个重要产品,随着我国精细化工的不断发展,也取得了快速发展。在传统染料的生产中,大部分产品涉及重氮、偶合等危险工艺,目前重氮、偶合反应主要采用间歇釜式生产,主要过程为先向重氮反应釜中投加酸液和亚硝酰硫酸混合,芳香胺原料通过分步投加的方式进入反应体系进行反应,反应结束后,再向偶合反应釜中投加芳胺、水和表面活性剂,混合均匀后,将重氮反应后物料投加入偶合釜中进行偶合反应,传统的重氮、偶合反应主要存在以下问题:一、反应釜体积大、存液量大,导致体系存在安全风险高;二、由于分步投加方式,无法保证加料的匀速恒定,从而造成局部反应温度过高、反应体系不均一和副反应多,导致生产效率和质量品质无法保障;三、由于物料速率较慢且反应产物溶解度变化较大,易形成物料包裹,造成反应不彻底;四、由于控制温度低,投加大量冰降温,因此反应投加大量水,从而导致反应产生大量废水,形成环境污染隐患。

3.根据安监总管三〔2017〕1号要求:对于反应工艺危险度为4级和5级的工艺过程,尤其是风险高但必须实施产业化的项目,要努力优先开展工艺优化或改变工艺方法降低风险,例如通过微反应、连续流完成反应。目前国内对精细化工连续流本质安全技术研发虽时有报道,但主要应用于实验室,行业成功案例很少。

4.文献报道的重氮、偶合连续化生产中,将反应原料均定量投加入配料釜中,通过溢流进入管式反应器进行反应,由于在配料釜中物料已经开始进行反应,仍然无法消除间歇反应造成的诸多问题;同时溢流直接进入管道反应器,无法保证反应物料在管道反应器中充分混合反应,降低了反应收率。

技术实现要素:

5.本发明的目的之一是提供一种分散染料的连续重氮偶合生产系统,解决传统间歇生产中存在的问题,保证重氮、偶合反应生产过程的稳定,从而实现生产安全、产品质量稳定,同时降低废水排放。

6.为解决上述技术问题,本发明采用的技术方案是:一种分散染料的连续重氮偶合生产系统,包括重氮反应单元和偶合反应单元,所述重氮反应单元包括:

7.重氮进料单元,用于储存和输送芳香胺、亚硝酰硫酸和硫酸;

8.重氮强化混合装置,所述重氮强化混合装置的进口与重氮进料单元的出口相连接,用于强化混合芳香胺、亚硝酰硫酸和硫酸;

9.重氮冷却器,所述重氮冷却器的物料进口与重氮强化混合装置的出口相连接,用于降低重氮液的温度;

10.重氮管道反应器,所述重氮管道反应器的物料进口与重氮冷却器的物料出口相连

接,用于重氮液进行充分反应;

11.所述偶合反应单元包括:

12.偶合进料单元,用于储存和输送表面活性剂、芳香胺和水;

13.偶合强化混合装置,所述偶合强化混合装置的进口与偶合进料单元的出口和重氮管道反应器的物料出口相连接,用于强化混合重氮液、表面活性剂、芳香胺和水;

14.偶合冷却器,所述偶合冷却器的物料进口与偶合强化混合装置的出口相连接,用于降低偶合液的温度;

15.偶合管道反应器,所述偶合管道反应器的物料进口与偶合冷却器的物料出口相连接,用于偶合液进行充分反应。

16.进一步地,所述重氮进料单元包括:

17.第一固体投料仓,所述第一固体投料仓内设置有称重装置,用于存放和定量投放芳香胺;

18.第一自动给料器,所述第一自动给料器的进口与第一固定投料仓的出口相连接,所述第一自动给料器的出口通过输送管道与重氮强化混合装置的进口相连接,用于输送第一固体投料仓定量称重后的芳香胺;

19.亚硝酰硫酸进料管道,所述亚硝酰硫酸进料管道与重氮强化混合装置的进口相连接,用于接收亚硝酰硫酸液体,将其输送至重氮强化混合装置中;

20.硫酸进料管道,所述硫酸进料管道与重氮强化混合装置的进口相连接,用于接收硫酸液体,将其输送至重氮强化混合装置中;

21.所述亚硝酰硫酸进料管道和硫酸进料管道上均设置有流量计量装置。

22.进一步地,所述偶合进料单元包括:

23.第二固体投料仓,所述第二固体投料仓内设置有称重装置,用于存放和定量投放表面活性剂;

24.第二自动给料器,所述第二自动给料器的进口与第二固定投料仓的出口相连接,所述第二自动给料器的出口通过输送管道与偶合强化混合装置的进口相连接,用于输送第二固体投料仓定量称重后的表面活性剂;

25.芳香胺进料管道,所述芳香胺进料管道与偶合强化混合装置的进口相连接,用于接收芳香胺液体,将其输送至偶合强化混合装置中;

26.水进料管道,所述水进料管道与偶合强化混合装置的进口相连接,用于接收水,将其输送至偶合强化混合装置中;

27.所述芳香胺进料管道和水进料管道上均设置有流量计量装置。

28.进一步地,所述第一自动给料器和第二自动给料器为螺旋给料机。

29.进一步地,所述重氮强化混合装置和偶合强化混合装置为分散泵或均质泵的一种。

30.进一步地,所述重氮冷却器和偶合冷却器上均设置有冷却剂进口和冷却剂出口,用于循环冷却剂,所述重氮冷却器上还设置有重氮液回流出口,所述重氮液回流出口与重氮强化混合装置的进口相连接,所述偶合冷却器上还设置有偶合液回流出口,所述偶合液回流出口与偶合强化混合装置的进口相连接。

31.进一步地,所述重氮冷却器和偶合冷却器为列管式冷却器、板式冷却器或者缠绕

管冷却器的一种。

32.进一步地,所述重氮管道反应器和偶合管道反应器上均设置有换热介质进口和换热介质出口,用于循环换热介质。

33.进一步地,所述重氮管道反应器和偶合管道反应器为管式反应器、含混合器管道反应器或者多级釜串联反应器的一种。

34.本发明的目的之二是提供一种分散染料的连续重氮偶合生产工艺,包括:

35.重氮反应:将芳香胺投加到第一固体投料仓内,称重后通过第一自动给料器将芳香胺投加至重氮强化混合装置中,采用差量法实时控制芳香胺的投加量,硫酸和亚硝酰硫酸通过流量计量装置调节进料量,连续稳定的进入重氮强化混合装置中,其中芳香胺、亚硝酰硫酸和硫酸的进料摩尔比为1:(1-1.1):(0.5-6);芳香胺、亚硝酰硫酸和硫酸在重氮强化混合装置中进行充分混合、反应,得到重氮液;重氮液进入重氮冷却器中进行冷却,冷却温度为0摄氏度至5摄氏度之间,冷却后部分重氮液回流至重氮强化混合装置中,回流比控制在2-50,剩余重氮液输送至重氮管道反应器中进行充分反应后进入偶合强化混合装置中;

36.偶合反应:将表面活性剂投加到第二固体投料仓内,称重后通过第二自动给料器将表面活性剂投加至偶合强化混合装置中,采用差量法实时控制表面活性剂的投加量,水和芳香胺通过流量计量装置调节进料量,连续稳定的进入偶合强化混合装置中,其中水、芳香胺和重氮液的进料摩尔比为(100-1000):(0.92-1.02):1,其中重氮液以重氮芳香胺计;表面活性剂、水、芳香胺和重氮液在偶合强化混合装置中进行充分混合、反应,得到偶合液;偶合液进入偶合冷却器中进行冷却,冷却温度为-3摄氏度至5摄氏度之间,冷却后部分偶合液回流至偶合强化混合装置中,回流比控制在1-5,剩余偶合液输送至偶合管道反应器中进行充分反应后,转晶处理得到分散染料。

37.与现有技术相比,本发明具有的优点和有益效果是:

38.1、本发明改变分散染料重氮、偶合反应原有传统间歇生产方式,采用强化混合装置、冷却器和管道反应器相串联的方式,采用强化混合装置进行强化混合反应,增大反应速率,提高生产效率,同时在串联管道反应器内进行充分反应,在降低反应持液量的同时,保证产品的收率,从根本上解决了间歇釜式反应造成的问题,并且在冷却器和强化混合装置之间设置回流外循环,通过对回流量的控制达到反应温度的精确控制,有效避免重氮盐的分解,提高产品的收率;

39.2、本发明通过精确控制反应原料配比,通过冷却及回流准确控制反应温度,从而可以控制反应条件,保持反应过程的稳定性,提高反应的安全性;

40.3、本发明采用该生产系统及生产工艺减少了传统生产中水和酸的用量,废水减排达到10%以上,有效控制废水的产生,降低染料生产对环境的污染,实现绿色化工。

附图说明

41.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

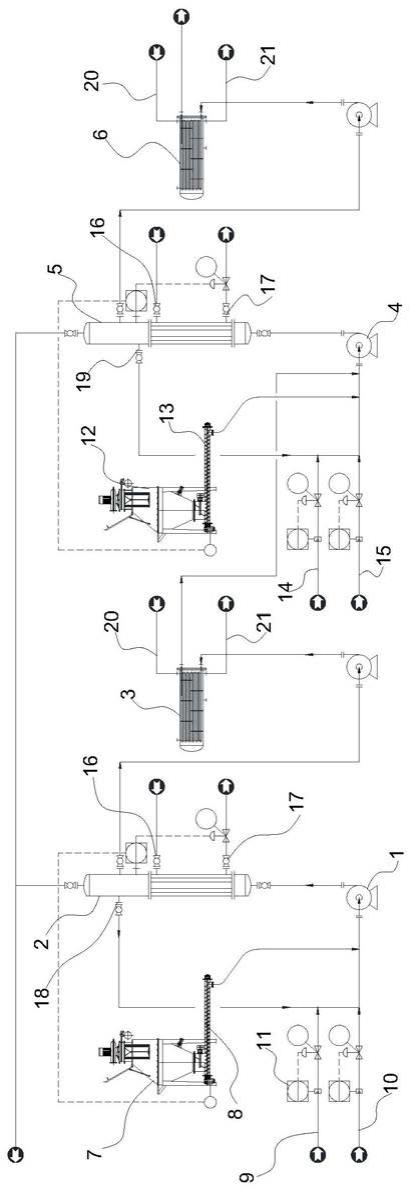

42.图1是本发明一种分散染料的连续重氮偶合生产系统的结构示意图。

43.其中:1-重氮强化混合装置;2-重氮冷却器;3-重氮管道反应器;4-偶合强化混合装置;5-偶合冷却器;6-偶合管道反应器;7-第一固体投料仓;8-第一自动给料器;9-亚硝酰

硫酸进料管道;10-硫酸进料管道;11-流量计量装置;12-第二固体投料仓;13-第二自动给料器;14-芳香胺进料管道;15-水进料管道;16-冷却剂进口;17-冷却剂出口;18-重氮液回流出口;19-偶合液回流出口;20-换热介质进口;21-换热介质出口。

具体实施方式

44.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合图1和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的技术方案及技术方案中的特征可以相互组合。

45.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体技术方案的限制。

46.下面将结合具体实施例对本发明的技术方案进行描述,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。本领域普通技术人员在没有做出创造性劳动的前提下,基于本发明所获得的所有其他实施例,均属于本发明保护的范围。

47.芳香族伯胺与亚硝酸作用生成重氮盐的反应称为重氮化反应,其中重氮组分为芳香族伯胺,重氮化试剂为亚硝酸、亚硝酰硫酸。用反应生成的重氮盐进一步与芳香胺、酚类发生的反应称为偶合反应,偶合反应多用来合成分子内含有偶氮基团的偶氮染料或颜料。

48.本发明的技术方案提供了一种分散染料的连续重氮偶合生产系统,包括重氮反应单元和偶合反应单元,所述重氮反应单元包括:

49.重氮进料单元,用于储存和输送芳香胺、亚硝酰硫酸和硫酸;

50.重氮进料单元包括:

51.第一固体投料仓7,所述第一固体投料仓7内设置有称重装置,用于存放和定量投放芳香胺;

52.第一自动给料器8,所述第一自动给料器8的进口与第一固定投料仓7的出口相连接,所述第一自动给料器8的出口通过输送管道与重氮强化混合装置1的进口相连接,用于输送第一固体投料仓7定量称重后的芳香胺;

53.亚硝酰硫酸进料管道9,所述亚硝酰硫酸进料管道9与重氮强化混合装置1的进口相连接,用于接收亚硝酰硫酸液体,将其输送至重氮强化混合装置1中;

54.硫酸进料管道10,所述硫酸进料管道10与重氮强化混合装置1的进口相连接,用于接收硫酸液体,将其输送至重氮强化混合1装置中;

55.所述亚硝酰硫酸进料管道9和硫酸进料管道10上均设置有流量计量装置11。

56.重氮强化混合装置1,所述重氮强化混合装置1的进口与重氮进料单元的出口相连接,用于强化混合芳香胺、亚硝酰硫酸和硫酸,使其充分混合,提高反应速率,进而提高工业化生产生产效率;

57.重氮冷却器2,所述重氮冷却器2的物料进口与重氮强化混合装置1的出口相连接,用于降低重氮液的温度;

58.重氮管道反应器3,所述重氮管道反应器3的物料进口与重氮冷却器2的物料出口相连接,用于重氮液进行充分反应;

59.所述偶合反应单元包括:

60.偶合进料单元,用于储存和输送表面活性剂、芳香胺和水;

61.偶合进料单元包括:

62.第二固体投料仓12,所述第二固体投料仓12内设置有称重装置,用于存放和定量投放表面活性剂;

63.第二自动给料器13,所述第二自动给料器13的进口与第二固定投料仓12的出口相连接,所述第二自动给料器13的出口通过输送管道与偶合强化混合装置4的进口相连接,用于输送第二固体投料仓12定量称重后的表面活性剂;

64.芳香胺进料管道14,所述芳香胺进料管道14与偶合强化混合装置4的进口相连接,用于接收芳香胺液体,将其输送至偶合强化混合装置4中;

65.水进料管道15,所述水进料管道15与偶合强化混合装置4的进口相连接,用于接收水,将其输送至偶合强化混合装置4中;

66.所述芳香胺进料管道14和水进料管道15上均设置有流量计量装置11。

67.偶合强化混合装置4,所述偶合强化混合装置4的进口与偶合进料单元的出口和重氮管道反应器3的物料出口相连接,用于强化混合重氮液、表面活性剂、芳香胺和水,使其充分混合,提高反应速率,进而提高工业化生产生产效率;

68.偶合冷却器5,所述偶合冷却器5的物料进口与偶合强化混合装置4的出口相连接,用于降低偶合液的温度;

69.偶合管道反应器6,所述偶合管道反应器6的物料进口与偶合冷却器5的物料出口相连接,用于偶合液进行充分反应。

70.进一步地,所述第一自动给料器8和第二自动给料器13为螺旋给料机,适合连续计量和配料,运行可靠,控制精度高。

71.进一步地,所述重氮强化混合装置1和偶合强化混合装置4为分散泵或均质泵的一种,使得多个物料进行快速的混合,提高反应速率。

72.进一步地,所述重氮冷却器2和偶合冷却器5上均设置有冷却剂进口16和冷却剂出口17,用于循环冷却剂,其中,冷却剂为冷冻盐水,所述重氮冷却器2上还设置有重氮液回流出口18,所述重氮液回流出口18与重氮强化混合装置1的进口相连接,所述偶合冷却器5上还设置有偶合液回流出口19,所述偶合液回流出口19与偶合强化混合装置4的进口相连接,通过设置回流出口,使得冷却器与强化混合装置之间形成回流循环,使得回流液与初始物料在强化混合装置中再次进行强化混合,通过对回流量的控制达到反应温度的精确控制,有效避免重氮盐的分解,提高产品的收率。

73.进一步地,所述重氮冷却器2和偶合冷却器5为列管式冷却器、板式冷却器或者缠绕管冷却器的一种。

74.进一步地,所述重氮管道反应器3和偶合管道反应器6上均设置有换热介质进口20和换热介质出口21,用于循环换热介质,其中换热介质为水蒸气。

75.进一步地,所述重氮管道反应器3和偶合管道反应器6为管式反应器、含混合器管道反应器或者多级釜串联反应器的一种。

76.本发明的目的之二是提供一种分散染料的连续重氮偶合生产工艺,包括:

77.重氮反应:将芳香胺投加到第一固体投料仓内,称重后通过第一自动给料器将芳香胺投加至重氮强化混合装置中,采用差量法实时控制芳香胺的投加量,硫酸和亚硝酰硫

酸通过流量计量装置调节进料量,连续稳定的进入重氮强化混合装置中,其中芳香胺、亚硝酰硫酸和硫酸的进料摩尔比为1:(1-1.1):(0.5-6);芳香胺、亚硝酰硫酸和硫酸在重氮强化混合装置中进行充分混合、反应,得到重氮液;重氮液进入重氮冷却器中进行冷却,冷却温度为0摄氏度至5摄氏度之间,冷却后部分重氮液回流至重氮强化混合装置中,回流比控制在2-50,剩余重氮液输送至重氮管道反应器中进行充分反应后进入偶合强化混合装置中;

78.偶合反应:将表面活性剂投加到第二固体投料仓内,称重后通过第二自动给料器将表面活性剂投加至偶合强化混合装置中,采用差量法实时控制表面活性剂的投加量,水和芳香胺通过流量计量装置调节进料量,连续稳定的进入偶合强化混合装置中,其中水、芳香胺和重氮液的进料摩尔比为(100-1000):(0.92-1.02):1,其中重氮液以重氮芳香胺计;表面活性剂、水、芳香胺和重氮液在偶合强化混合装置中进行充分混合、反应,得到偶合液;偶合液进入偶合冷却器中进行冷却,冷却温度为-3摄氏度至5摄氏度之间,冷却后部分偶合液回流至偶合强化混合装置中,回流比控制在1-5,剩余偶合液输送至偶合管道反应器中进行充分反应后,转晶处理得到分散染料。

79.其中,表面活性剂为氨基磺酸、快速渗透剂t、脂肪醇聚氧乙烯醚、甲基萘磺酸甲醛缩合物或木质素的一种或多种。

80.分散染料为分散橙、分散蓝、分散黄或分散红等偶氮型分散染料。

81.偶合用芳香胺为固体时,可通过固体投料仓进行投料。

82.另外,重氮、偶合反应用固体原料为颗粒状或片状时,可通过定量投加到打浆溶解釜中进行预打桨后,再计量控制稳定投加至强化混合装置中进行连续反应。

83.以下实施例以分散染料r73连续生产工艺为例:

84.实施例1

85.98%硫酸、亚硝酰硫酸分别以80kg/h、87kg/h的流量连续进入重氮分散泵,邻氰对硝基苯胺由固体投料站以45kg/h的速度定量投加至重氮分散泵,以上原料经重氮分散泵混合分散、强化反应后,进入重氮冷却器进行冷却,冷却介质为冷冻盐水,重氮液由10℃降温至5℃后,重氮冷却器连续回流的重氮液与进料以回流比30一部分进行回流,另一部分重氮液泵入至重氮管道反应器进行充分反应后,以212kg/h流量连续进入偶合分散泵。

86.水、n-乙基-n-氰乙基苯胺分别以2320kg/h、45kg/h的流量连续进入偶合分散泵,表面活性剂由固体投料站以3kg/h的速度定量投加至偶合分散泵,以上原料经偶合分散泵混合分散、强化反应后,进入偶合冷却器进行冷却,冷却介质为冷冻盐水。偶合液由8℃降温至3℃后,偶合冷却器连续回流的偶合液与进料以回流比3一部分进行回流,另一部分偶合液泵入至偶合管道反应器进行充分反应,采出转晶后完成偶合反应,产品产率为97.2%,废水排放量减少12%。

87.实施例2

88.98%硫酸、亚硝酰硫酸分别以25kg/h、43kg/h的流量连续进入重氮分散泵,邻氰对硝基苯胺由固体投料站以23kg/h的速度定量投加至重氮分散泵,以上原料经重氮分散泵混合分散、强化反应后,进入重氮冷却器进行冷却,冷却介质为冷冻盐水,重氮液由8℃降温至3℃后,重氮冷却器连续回流的重氮液与进料以回流比40一部分进行回流,另一部分重氮液进入重氮管道反应器进行进一步熟化反应后,以91kg/h流量连续进入偶合分散泵。

89.水、n-乙基-n-氰乙基苯胺分别以820kg/h、23kg/h的流量连续进入偶合分散泵,表

面活性剂由固体投料站以1.5kg/h的速度定量投加至偶合分散泵,以上原料经偶合分散泵混合分散、强化反应后,进入偶合冷却器进行冷却,冷却介质为冷冻盐水,偶合液由10℃降温至5℃后,偶合冷却器连续回流的偶合液与进料以回流比8一部分进行回流,另一部分偶合液进入偶合管道反应器进行进一步熟化反应后,采出转晶后完成偶合反应,产品产率为98.1%,废水排放量减少11%。

90.实施例3

91.98%硫酸以120kg/h的投加速度匀速投加入打浆釜,邻氰对硝基苯胺由固体投料站以90kg/h的速度同时匀速投加至打浆釜,重氮冷却器连续回流重氮液采用回流比25,同时进入打浆釜内,在打浆釜中对邻氰对硝基苯胺进行溶解、物料混合后,同时与180kg/h亚硝酰硫酸进入重氮分散泵进行反应,物料进入重氮冷却器进行冷却,冷却介质为冷冻盐水,重氮液由8℃降温至3℃后,按照回流比25一部分进行回流,另一部分重氮液进入重氮管道反应器进行进一步充分反应后,以390kg/h流量连续进入偶合分散泵。

92.水以500kg/h连续进入溶解釜,同时表面活性剂由固体投料站以5kg/h的速度投加至溶解釜,在溶解釜中,表面活性剂进行充分混合溶解后,连续输送至偶合分散泵,水、n-乙基-n-氰乙基苯胺分别以3000kg/h、90kg/h的流量连续进入偶合分散泵,以上原料经偶合分散泵混合反应后,进入偶合冷却器进行冷却,冷却介质为冷冻盐水,偶合液由8℃降温至3℃后,偶合冷却器连续回流的偶合液与进料以回流比15一部分进行回流,另一部分偶合液进入偶合管道反应器进行进一步充分反应后,采出转晶后完成偶合反应,产品产率为96.8%,废水排放量减少14.5%。

93.以上为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1