一种高效节能连续浓缩分离装置及工艺的制作方法

1.本发明属于浓缩分离技术领域,具体涉及一种高效节能连续浓缩分离装置及工艺。

背景技术:

2.在石油化工、精细化工、医药等行业的生产过程中,常常涉及到多组分物料浓缩分离过程。一般常常采用多级精馏、单级蒸馏等方式,一方面浓缩分离效果差、效率低,且难以做到连续采出,另一方面加热浓缩液需要大量热源进行加热,往往一次热源使用后,很少进行二次能量串级使用,造成浓缩过程中大量能源的浪费,使企业生产过程中生产成本过高。

技术实现要素:

3.针对现有技术中存在的上述问题,本发明的目的在于提供一种高效节能连续浓缩分离装置及工艺,解决浓缩液在浓缩分离过程分离效率低、能耗大、分离效果差等缺点,实现浓缩液中轻重组分的连续分离、采出与能量的多级使用,大大提高生产效率和能源利用率。

4.为达到上述目的,提出以下技术方案:一种高效节能连续浓缩分离装置,包括一级蒸发系统以及与一级蒸发系统连接的多级蒸发冷凝系统,一级蒸发系统包括一级浓缩蒸发反应器,多级蒸发冷凝系统包括多个依次连接的蒸发冷凝系统,蒸发冷凝系统包括浓缩蒸发反应器、冷凝装置和回流装置,冷凝装置和回流装置分别与浓缩蒸发反应器回路连接。

5.进一步地,多级蒸发冷凝系统为二级蒸发冷凝系统,浓缩蒸发反应器包括二级浓缩蒸发反应器和三级浓缩蒸发反应器,冷凝装置包括二级冷凝液收集罐和三级冷凝液收集罐,回流装置包括二级蒸发液输送泵和三级蒸发液输送泵,蒸发加热器设于蒸发罐的顶部分别构成一级浓缩蒸发反应器、二级浓缩蒸发反应器和三级浓缩蒸发反应器,二级冷凝液收集罐和二级蒸发液输送泵分别与二级浓缩蒸发反应器回路连接,三级冷凝液收集罐和三级蒸发液输送泵分别与三级浓缩蒸发反应器回路连接。

6.进一步地,一级浓缩蒸发反应器的蒸发罐的上端气体出料口通过气体出料管道与二级浓缩蒸发反应器的蒸发加热器的侧边入口连接,该蒸发加热器的侧边出料口通过冷凝液出口管道与二级冷凝液收集罐连接,二级冷凝液收集罐的上端出料口通过管道与气体出料管道汇合连接,该蒸发加热器的顶部出料口通过回流管道与二级蒸发液输送泵的出口连接,二级蒸发液输送泵的入口与二级浓缩蒸发反应器的蒸发罐的下端出料口连接,构成回路,二级浓缩蒸发反应器的蒸发罐的出口与三级浓缩蒸发反应器的蒸发加热器的入口连接,三级浓缩蒸发反应器、三级冷凝液收集罐和三级蒸发液输送泵的连接方式与二级浓缩蒸发反应器、二级冷凝液收集罐和二级蒸发液输送泵的连接方式相同。

7.进一步地,二级蒸发液输送泵与三级蒸发液输送泵通过第一管路连接。

8.进一步地,三级浓缩蒸发反应器的蒸发加热器的顶部设有另一管路与三级浓缩蒸

发反应器的蒸发罐连接;三级浓缩蒸发反应器与三级蒸发液输送泵回路连接的管路上设有另一支路,用于收集浓缩液产物;三级浓缩蒸发反应器的蒸发罐上设有一管路,用于收集轻组分。

9.进一步地,二级浓缩蒸发反应器的蒸发罐的侧边出口与一级浓缩蒸发反应器的蒸发罐的底部入口连接。

10.进一步地,所述的蒸发加热器为立式列管式换热器,一级浓缩蒸发反应器、二级浓缩蒸发反应器和三级浓缩蒸发反应器的蒸发罐上都设有温度计、压力表和液位计。

11.一种高效节能连续浓缩分离工艺,包括如下步骤:1)装置的最后出料口连接真空泵,启动真空泵,打开气体管道的控制阀,关闭其它出口的控制阀,使整个装置内的压力处于负压状态;2)开启一级浓缩蒸发反应器的热媒进出口管道,待温度稳定后,浓缩液开始进料;3)浓缩液在热媒作用下进行加热,浓缩液的轻组分蒸汽为气体,通过气体出料管道进入二级浓缩蒸发反应器的蒸发加热器中,作为加热源,换热后,冷凝液为液体,通过冷凝液出口管道进入二级冷凝液收集罐中进行回收;一级浓缩蒸发反应器的蒸发罐底部的浓缩液通过管道进入二级浓缩蒸发反应器的蒸发罐中;4)二级浓缩蒸发反应器的蒸发罐底部的浓缩液一部分通过二级蒸发液输送泵和回流管道进入二级浓缩蒸发反应器的蒸发加热器中,另一部分送入三级浓缩蒸发反应器的蒸发加热器中;5)物料进入三级浓缩蒸发反应器后,经过与在二级浓缩蒸发反应器中一样的循环蒸发冷凝过程,三级浓缩蒸发反应器的蒸发罐底部的浓缩液一部分通过三级蒸发液输送泵进入三级浓缩蒸发反应器的蒸发加热器中循环加热后,另一部分流出作为浓缩液产物,蒸发加热器中的轻组分蒸发为气体,一部分返回蒸发罐中,一部分出料进入后续真空系统中。

12.进一步地,真空泵的真空度为-0.02~-0.098mpa。

13.进一步地,一级浓缩蒸发反应器的蒸发加热器的换热面积为50~500 m2之间,二级浓缩蒸发反应器的蒸发加热器的换热面积为100~800m2之间;三级浓缩蒸发反应器的蒸发加热器的换热面积为300~1500m2之间。

14.进一步地,一级浓缩蒸发反应器的蒸发罐为立式双椭圆封头容器,体积为10~30m3之间;二级浓缩蒸发反应器的蒸发罐为立式双椭圆封头容器,体积为20~80m3之间;三级浓缩蒸发反应器的蒸发罐为立式双椭圆封头容器,体积为50~150m3之间。

15.进一步地,二级冷凝液收集罐的体积为5~20m3之间,三级冷凝液收集罐的体积为10~30m3之间。

16.本发明的有益效果在于:通过将上述装置,可有效解决浓缩液在浓缩分离过程分离效率低、能耗大、分离效果差等缺点,实现浓缩液中轻重组分的连续分离、采出与能量的多级使用,大大提高生产效率和能源利用率。

附图说明

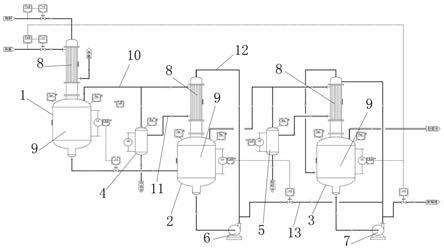

17.图1为本发明的流程示意图;图中:1、一级浓缩蒸发反应器;2、二级浓缩蒸发反应器;3、三级浓缩蒸发反应器;4、二级冷凝液收集罐;5、三级冷凝液收集罐;6、二级蒸发液输送泵;7、三级蒸发液输送泵;

8、蒸发加热器;9、蒸发罐;10、气体出料管道;11、冷凝液出口管道;12、回流管道;13、第一管路。

具体实施方式

18.下面结合说明书附图和实施例对本发明做进一步地说明,但本发明的保护范围并不仅限于此。

19.如图1所示,图中的多级蒸发冷凝系统为二级蒸发冷凝系统,一种高效节能连续浓缩分离装置,包括一级浓缩蒸发反应器1、二级浓缩蒸发反应器2、三级浓缩蒸发反应器3、二级冷凝液收集罐4、三级冷凝液收集罐5、二级蒸发液输送泵6和三级蒸发液输送泵7,蒸发加热器8设于蒸发罐9的顶部分别构成一级浓缩蒸发反应器1、二级浓缩蒸发反应器2和三级浓缩蒸发反应器3,一级浓缩蒸发反应器1的蒸发罐9的侧边出口通过气体出料管道10与二级浓缩蒸发反应器2的蒸发加热器8的侧边入口连接,二级浓缩蒸发反应器2的蒸发加热器8的侧边出口通过冷凝液出口管道11与二级冷凝液收集罐4连接,二级冷凝液收集罐4的顶部出口通过管路与气体出料管道10汇合,二级冷凝液收集罐4的底部设有冷组分出口;二级浓缩蒸发反应器2的蒸发加热器8的顶部通过回流管道12与二级蒸发液输送泵6连接,二级蒸发液输送泵6的进料口与二级浓缩蒸发反应器2的蒸发罐9的底部出口连接构成回路,二级浓缩蒸发反应器2的蒸发罐9的侧线入口与一级浓缩蒸发反应器1的蒸发罐9的底部连接,二级浓缩蒸发反应器2的蒸发罐9的侧线出口与三级浓缩蒸发反应器3的蒸发加热器8侧线连接,三级浓缩蒸发反应器3、三级冷凝液收集罐5和三级蒸发液输送泵7与二级浓缩蒸发反应器2、二级冷凝液收集罐4和二级蒸发液输送泵6的连接方式相同,三级浓缩蒸发反应器3的蒸发加热器8的顶部设有另一管路与三级浓缩蒸发反应器3的蒸发罐9连接;三级浓缩蒸发反应器3与三级蒸发液输送泵7回路连接的管路上设有另一支路,用于收集浓缩液产物;三级浓缩蒸发反应器3的蒸发罐9上设有一管路,用于收集轻组分;二级蒸发液输送泵6与三级蒸发液输送泵7通过第一管路13连接,一级浓缩蒸发反应器1、二级浓缩蒸发反应器2和三级浓缩蒸发反应器3的蒸发罐9上都设有温度计、压力表和液位计。

实施例

20.采用高效节能连续浓缩分离装置及浓缩工艺,对甲苯与浓缩物(沸点大于170℃)进行分离,其中成分为甲苯进口质量浓度为60%,总的浓缩液进料流量为50 m3/h。

21.装置的真空度控制在-0.02~-0.05mpa之间,一级浓缩蒸发反应器1的蒸发加热器8为立式列管式换热器,材质为碳钢等,换热面积为150m2,对应的蒸发罐9立式双椭圆封头容器材质为碳钢,体积为15m3,液位控制在体积的50%,温度控制在105℃;二级浓缩蒸发反应器2的蒸发加热器8为立式列管式换热器,材质为碳钢等,换热面积为300m2,对应的蒸发罐9立式双椭圆封头容器材质为碳钢,体积为40m3,液位控制在体积的55%,温度控制在95℃,二级冷凝液收集罐4为立式双椭圆封头容器,材质为碳钢,体积为10m3,二级蒸发液输送泵6为屏蔽泵,材质为碳钢,流量在80m3/h;三级浓缩蒸发反应器3的蒸发加热器8为立式列管式换热器,材质为碳钢等,换热面积为800m2,对应的蒸发罐9立式双椭圆封头容器材质为碳钢,体积为100m3,液位控制在体积的70%,温度控制在80℃,三级冷凝液收集罐5为立式双椭圆封头容器,材质为碳钢,体积为20m3,三级蒸发液输送泵7为屏蔽泵,材质为碳钢,流量在

100m3/h。

22.装置的最后出料口连接真空泵,启动真空泵,打开气体管道的控制阀,关闭其它出口的控制阀,使整个装置内的压力处于负压状态;开启一级浓缩蒸发反应器1的热媒进出口管道,待温度稳定后,浓缩液开始进料;浓缩液在热媒作用下进行加热,浓缩液的轻组分蒸汽为气体,通过气体出料管道10进入二级浓缩蒸发反应器2的蒸发加热器8中,作为加热源,换热后,冷凝液为液体,通过冷凝液出口管道11进入二级冷凝液收集罐4中进行回收;一级浓缩蒸发反应器1的蒸发罐9底部的浓缩液通过管道进入二级浓缩蒸发反应器2的蒸发罐9中;二级浓缩蒸发反应器2的蒸发罐9底部的浓缩液一部分通过二级蒸发液输送泵6和回流管道12进入二级浓缩蒸发反应器2的蒸发加热器8中,另一部分送入三级浓缩蒸发反应器3的蒸发加热器8中;物料进入三级浓缩蒸发反应器3后,经过与在二级浓缩蒸发反应器2中一样的循环蒸发冷凝过程,三级浓缩蒸发反应器3的蒸发罐9底部的浓缩液一部分通过三级蒸发液输送泵7进入三级浓缩蒸发反应器3的蒸发加热器8中循环加热后,另一部分流出作为浓缩液产物,蒸发加热器8中的轻组分蒸发为气体,一部分返回蒸发罐9中,一部分出料进入后续真空系统中。

23.物料经过循环浓缩蒸发冷凝后,三级冷凝液收集罐5的出口浓缩液中的甲苯的比例为1.5%,甲苯的脱除效率为99%。

24.虽然本发明已由较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技发明术方案的内容,依据本发明的技术实质对以上实施例所做出的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1