一种顺酐加氢反应系统及制备丁二酸酐的方法与流程

本发明属于丁二酸酐生产,具体地涉及一种顺酐加氢反应系统及制备丁二酸酐的方法,可应用于丁二酸酐或丁二酸生产过程。

背景技术:

1、随着生物可降解材料产业规模的提升,丁二酸及丁二酸酐市场产能不足、价格偏高等问题日渐突出,丁二酸及丁二酸酐技术受到广泛关注。

2、目前,丁二酸酐的生产方法主要分为丁二酸脱水法、生物发酵法和顺酐催化加氢法,其中顺酐催化加氢法是生产丁二酸酐转化率最高、产品最高的方法,最适合大规模工业化,但由于顺酐加氢过程为强放热反应(△h=128kj/mol),现有技术存在以下问题:(1)一般采用两台常规固定床串联加氢工艺,单个反应器的温升都较高,使反应温度不易控制,催化剂床层局部热点的问题不可避免,导致副反应多;(2)实质上顺酐加氢过程的前期、中期、后期的反应速率及过程要求都有所不同,现有技术没有针对反应各个时期需求对工艺流程、反应器设计及操作条件进行有效调整,导致反应器温度、反应器温升、空速、高径比等与反应转化率和副反应没有有效匹配,因而产生催化剂床层局部热点、副反应多等问题不能有效避免,成为技术需要进一步研究突破的关键所在。

3、cn103570650a提出了一种顺酐加氢连续生产丁二酸酐联产丁二酸的工艺流程,该方法采用两级加氢反应器,一级加氢反应器为氢气和反应液下进上出的固定床反应器,二级加氢反应器时氢气和反应液均上进下出的滴流床反应器。cn105801536b提出了一种顺酐液相选择加氢制备丁二酸酐的方法,液相加氢反应采用两段低温低压反应工艺的方法制备丁二酸酐,采用两个反应器,分别为一段反应器和二段反应器,一段反应器和二段反应器串联使用。cn101735182a提出了一种顺酐加氢连续生产丁二酸酐的工艺,顺酐溶液经滴流床反应器加氢后,以1/5-1/2分流比分流,分流部分反应液进入精馏塔精馏后得到成品丁二酸酐和溶剂,溶剂回收利用;其余液体与顺酐溶液混合,经换热器撤热后返回反应器。cn107253938 a提出了一种顺酐直接加氢制备高纯度丁二酸酐的生产工艺本,顺酐直接加氢采用固定床加氢,氢气循环使用,只需补入少量氢气,氢气通过四段冷氢加入,使顺酐从顶部下降的过程中能够充分反应,减少生成丁内酯等其他重组分,使顺酐能够完全参与反应。

4、上述方法中,只是简单地将反应器分段进行反应及取热,没有针对反应各个阶段的需求进行工艺流程、反应器设置、操作条件等进行合理匹配,不能有效解决催化剂床层局部热点、副反应多等问题。

技术实现思路

1、针对现有技术的不足,本发明提供一种顺酐加氢反应系统及制备丁二酸酐的方法。本发明采用多组串联的混合反应设备,沿物料流动方向控制混合反应设备的反应条件及转化率,解决了反应前期放热集中、易产生局部热点的问题,避免了反应后期高转化率时的副反应不易控制的问题,使整个顺酐加氢反应过程的反应热更加均衡,保证了反应的高转化率,有效控制了副反应。

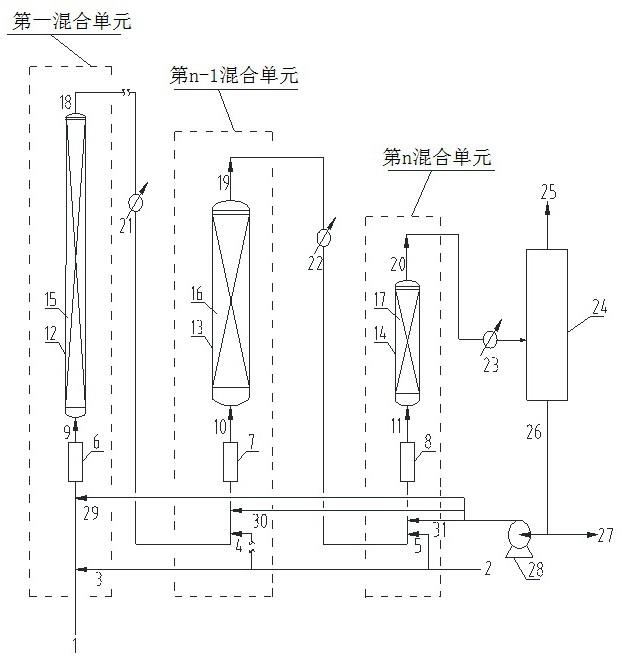

2、本发明的顺酐加氢反应系统,包括n个依次串联的混合反应单元,沿物流方向,依次为第1混合反应单元~第n混合反应单元,第1混合反应单元包括第1混合器和第1固定床反应器,第n混合反应单元包括第n混合器和第n固定床反应器,其中n≥2,优选n为2~5。

3、所述的混合器,用于进入相同固定床反应器的气液物料的混合;使气相均匀混合分散在溶液中,液体为连续相、氢气为分散相性;如第1个混合反应单元中的混合器一般用于顺酐溶液、氢气及循环物料的均匀混合;所述的混合器可以为静态混合器、喷射式混合器、机械剪切式混合器、撞击式混合器或微通道混合器等中的任意一种或多种形式组合。

4、所述的固定床反应器,为上流式或下流式任意一种形式,进一步,优选第1个和最后一个固定床反应器采用上流式反应器,其余的固定床反应器采用下流式反应器。

5、所述的固定床反应器,底部可以设置物料分布组件,对反应器进料进行初始分布;所述的物料分布组件,一般可以采用惰性瓷球作为分配材料,也可以采用管式、盘式、喷射式、树枝式、开孔筛板式、格栅式等任意形式的分布器。

6、所述的固定床反应器,可以设置1或多个催化剂床层。

7、所述的串联的混合反应单元之间设置取热设备,用于调节上一个混合反应单元的流出物至适宜温度后,再进入下一个混合反应单元;所述的取热设备一般采用换热器、空冷器或循环水冷却器。

8、本发明的制备丁二酸酐的方法,包括如下内容:制备丁二酸酐的反应物料依次经过串联的n个混合反应单元,最终流出物经气液分离,气相引出系统,液相一部分进行分馏,另一部分循环回n个混合反应单元中的一个或多个;在每个混合反应单元内,气、液物料在混合器内混合后,得到以液相为连续相、气相为分散相的混合进料,然后进入固定床反应器,与催化剂床层内的加氢催化剂接触进行加氢反应;其中n≥2,优选n为2~5。

9、本发明方法中,所述的制备丁二酸酐的反应物料为顺酐溶液和氢气,其中顺酐溶液中顺酐含量为0.03~0.3g/ml,优选0.05~0.15g/ml,顺酐溶液采用的溶剂为苯、甲苯、二甲苯、丙酮、四氢呋喃、γ-丁内酯、甲级丙酮、环己酮、乙酸乙酯、丁二酸二乙酯或乙二醇单甲醚等中的一种或多种;所述的氢气一般采用纯度大于90(v)%的氢气,优选采用99.9%的纯氢。

10、本发明方法中,流出上一个混合反应单元需经过撤热后,在进入下一个混合反应单元。所述的撤热操作一般根据下一个固定床反应器的入口温度进行控制。所述的撤(取)热设备一般采用换热器、空冷器或循环水冷却器。

11、本发明方法中,第1个混合反应单元内,顺酐溶液和氢气在第1混合器内进行混合,混合物料进入第1固定床反应器,与其中装填的催化剂床层进行加氢反应,得到第1反应流出物。

12、本发明方法中,第n个混合反应单元内,第n-1个混合反应单元的第n-1反应流出物与补充氢气进行混合,混合物料进入第n固定床反应器,与其中装填的催化剂床层进行加氢反应,得到第n反应流出物。

13、本发明方法中,所述的n个固定床反应器内的加氢反应条件为:反应温度为40~200℃,优选50~150℃;每个反应器温升为1~100℃,优选5~30℃;反应压力为0.5~10.0mpa,优选1~5.0mpa;液时空速为0.1~15.0h-1,优选0.5~10.0h-1;反应器内氢气(nm3/h)与顺酐溶液(m3/h)的体积流量之比为1:1~50:1,优选5:1~30:1;反应器高径比一般为1:1~20:1,优选1:1~10:1;催化剂床层内一般装填本领域顺酐加氢反应常用的加氢催化剂,优选负载型镍基催化剂,其中的催化剂载体可以为sio2、al2o3、sio2-al2o3、tio2、活性炭或分子筛等中的一种或多种,催化剂形状可以为球形、条形、三叶草形或齿球形等中的一种,优选球形或齿球形催化剂。

14、本发明方法中,沿物料流动方向,第1~第n固定床反应器的入口温度逐步降低,降低的幅度为1%~15%,优选3%~10%。

15、本发明方法中,沿物料流动方向,第1~第n固定床反应器的温升逐步降低,降低的幅度为1%~50%,优选5%~15%。温升的控制一般采用调节新鲜顺酐溶液进料量、反应器产物循环量、氢气给量等进行调控。

16、本发明方法中,沿物料流动方向,第1~第n固定床反应器的转化率依次降低,降低的幅度为5%~60%,优选10%~40%。转化率的控制一般采用调节新鲜顺酐溶液进料量、反应器产物循环量、氢气给量等进行调控。

17、本发明方法中,沿物料流动方向,第1~第n固定床反应器空速逐步降低,降低的幅度为10%~80%,优选10%~30%。

18、本发明方法中,沿物料流动方向,第1~第n固定床反应器高径比依次降低,降低的幅度为5%~50%,优选10%~30%。

19、通过上述方法,使顺酐加氢反应前期的需求与工艺流程、反应器设置、操作条件等进行合理匹配,均衡反应热,有效解决反应前期反应速率快、催化剂床层易产生局部热点、副反应不易控制的问题。

20、本发明方法中,第1~至第n-1固定床反应器的总转化率>90%,第n个反应器(即沿物流方向上最后一个固定床反应器)的转化率≤10% ,这样设置的目的是基于反应后期反应速率低、停留时间长的特点,该阶段若反应温度高、温升大都更加容易产生局部热点而增加副反应,因此需要控制反应后期接近100%转化率时的低反应温度、较小的温升,才能够有效控制局部热点和副反应的问题。

21、本发明方法中,所述的第1固定床反应器的顺酐转化率一般为10%~80%,优选30%~60%;第n固定床反应器的顺酐转化率一般为1%~10%,优选3%~8%;第1固定床反应器至第n固定床反应器的顺酐转化率逐渐递减,主要是通过控制各个反应器的转化率范围,均匀反应热,在总转化率越高的阶段反应操作温度越低、温升越小,尤其反应器末期停留时间长的阶段需要在低温下反应保持低温升,可以最大化控制副反应。

22、本发明方法中,每个固定床反应器的物料流动方式可以采用上流式和/或下流式,优选第1和第n固定床反应器采用上流式,其余固定床反应器采用下流式;这样设置的目的是第1固定床反应器相对于其它反应器,达到具有入口温度高、温升大、停留时间短的目标,采用大高径比反应器配套上流式反应形式使催化剂在微膨胀状态,保证较高传热速率的同时,有利于防止催化剂结焦和最大化避免局部热点的产生;第n固定床反应器,达到入口温度低、温升小、停留时间长的目标,采用小高径比反应器配套上流式反应器,是为了保证物料在反应器内的接触更加充分,从而保持较高的传质速率和较高转化率,又基于反应器内的整体温度低且均衡会有效避免局部热点和副反应的发生。

23、本发明方法中,所述的循环回第1混合反应单元的物料占第1固定床反应器新鲜进料(顺酐溶液)的5wt%~80wt%,优选10wt%~50wt%;进一步优选循环回每个固定床反应器,沿反应物流方向,第1~第n固定床反应器的循环量依次递减。

24、现有固定床顺酐加氢过程主要存在两方面问题:(1)顺酐加氢反应为强放热反应,常规技术采用采用两台常规固定床串联加氢工艺,单个反应器的温升都较高,使反应温度不易控制,催化剂床层局部热点的问题不可避免,导致副反应多,尤其在反应前期,顺酐浓度高,反应速率快,反应器内容易发生热量集中、局部热点的问题,导致副反应严重、催化剂结焦或板结,也存在安全风险,使反应过程中非常不可控;(2)实质上顺酐加氢过程的前期、中期、后期的反应速率及过程要求都有所不同,现有技术没有针对反应各个时期需求对工艺流程、反应器设计及操作条件进行有效调整,导致反应器温度、反应器温升、空速、高径比等与反应转化率和副反应没有有效匹配,因而产生催化剂床层局部热点、副反应多等问题不能有效避免,既影响产品质量,也增加分离能耗。

- 还没有人留言评论。精彩留言会获得点赞!