一种质子强化传输正渗透膜及其制备方法和应用

1.本发明属于分离膜材料技术领域,涉及一种质子强化传输正渗透膜及其制备方法和应用。

背景技术:

2.渗透生物电化学系统(osmotic bioelectrochemical system,osbes)是近年来发展起来的废水处理新工艺。这一新型协同系统集合了正渗透(forward osmosis,fo)与生物电化学系统(bioelectrochemical system,bes)两种技术的优势,它不仅仅是简单地降解有机污染物,还可以同时实现废水中营养物、能量、水分子等成分回收的功能。然而,由于渗透生物电化学系统(osbes)在运行过程中阴极易碱化,这不但会引起阴极电位负移,导致阴阳两极间ph梯度增加,从而产生过电位和电压损失的问题,还会造成较高的反向盐通量,污染待处理废水,进而影响渗透生物电化学系统(osbes)的整个运行效能。

3.渗透生物电化学系统(osbes)阳极室的微生物将有机污染物降解为二氧化碳等,同时释放出大量质子,因此如果能够实现质子从阳极室到阴极室的快速传递,将对缓解阴极碱化起着至关重要的作用。正渗透(fo)膜是渗透生物电化学系统(osbes)的关键部件,对质子传输起着重要作用,但是目前商业化正渗透(fo)膜应用于渗透生物电化学系统(osbes)中时质子传输效率不理想。因为这些普通正渗透(fo)膜只具有渗透功能,对质子没有特异选择性,只能在渗透压差的作用下随水分子从阳极室迁移到阴极室,因此目前正渗透(fo)膜对质子的传输效率远没有达到极限,仍有很大的提升空间。市场急需开发一种对质子具有特异选择性并且内部含有宽敞质子传输通道的正渗透(fo)膜,以期实现质子从阳极到阴极的快速传递,从而提高渗透生物电化学系统(osbes)产水产电去污效果,实现渗透生物电化学系统(osbes)的最大效能。

4.金属-有机框架(metal-organic frameworks,mofs)是由金属离子或团簇和有机配体通过配位键自组装形成的晶体,因其高孔隙率、较大的内比表面积及结构可调性,在气体分离与存储、催化、药物传输、离子传导及废水处理等相关领域被广泛研究并表现出巨大的应用潜力(chemical reviews,2020,120(16),pp8416

–

8467)。作为一种新兴的质子传导材料,金属-有机框架(mofs)的高结晶度及孔隙空间有利于在其内部注入质子传导媒介,展现出独特的分子动力学。而且,金属-有机框架(mofs)与膜材料具有良好的兼容性(desalination,2021,500,114867)。

5.因此有必要将金属-有机框架(metal-organic frameworks,mofs)新型纳米材料用于制备形成新的复合正渗透膜,以便对改善复合正渗透膜离子交换容量、电导率及质子传输通量等性能。

技术实现要素:

6.有鉴于此,本发明的目的之一在于提供一种质子强化传输正渗透膜;本发明的目的之二在于提供一种质子强化传输正渗透膜的制备方法;本发明的目的之三在于提供一种

质子强化传输正渗透膜在渗透生物电化学系统中的应用。

7.为达到上述目的,本发明提供如下技术方案:

8.1.一种质子强化传输正渗透膜的制备方法,所述制备方法包括如下步骤:

9.(1)制备自支撑高分子基膜:将金属有机框架纳米粒子均匀分散于有机溶剂中,加入成膜聚合物,搅拌形成均一透明的铸膜液,并将铸膜液倾倒在洁净的玻璃板上,采用非溶剂诱导相转化法制备得到质子强化传输的自支撑高分子基膜;

10.(2)配制有机相溶液和水相溶液:将金属有机框架纳米粒子和有机相单体溶于烷烃中形成有机相溶液,将水相单体溶于水中形成水相溶液;

11.(3)制备截盐层:将步骤(1)制得的自支撑高分子基膜于所述水相溶液中浸泡1~10min,取出用氮气吹扫去除表面多余的溶液,再将其浸泡于有机相溶液中1~150s,水相单体和有机相单体在支撑基膜表面发生界面聚合反应在所述自支撑高分子基膜表面形成截盐层;

12.(4)制备自支撑纳米复合正渗透膜:将步骤(3)中表面形成截盐层的自支撑高分子基膜在30~120℃下干燥1~30min,即可得到自支撑纳米复合正渗透膜。

13.优选的,所述金属有机框架纳米粒子为材料i、材料ⅱ或材料ⅲ中的任意一种;

14.所述材料i为mip-177-lt、pcmof-17、cau-1、cubtc、febtc、cu2(pzdc)(dpyg)、cu-tcpp、mip-202(zr)、[ni

2-(dobdc)(h2o)2]、mil-47、mil-53(al)、mil-53(cr)、mil-53(fe)、mil-53(v)、mil-88、mil-89、mil-125、mil-100(cr)、mil-100(fe)、mil-101(cr)、hkust-1、znbtc、zn3bdc

·

2btc、pcn-222、cubdc-ns、cu(bdc)、but-8(cr)、but-52、tfoh@mil-101、fe-cat-5、h3po4@mil-101、m2(dobdc)(h2o)2、ni-cpo-27、pcmof10、[fe

16

ο4(so4)

12

(l2)6(dmf)

24

]、[mgl(h2o)2]n、umcm-150或pcn-14中的任意一种或几种,其中m2(dobdc)(h2o)2中m为mg、mn、fe、co、ni或zn中的任意一种;

[0015]

所述材料ⅱ为uio系列、zif系列、umcm系列或nott系列材料中的任意一种或几种;

[0016]

所述材料ⅲ为对所述材料i和材料ⅱ进行-oh、nh

2-、-so3h、-cooh、-sh或-po3h中的任意一种官能团修饰后的产物中的任意一种或几种。

[0017]

优选的,步骤(1)中所述有机溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、间甲酚或三氯甲烷中的任意一种;

[0018]

所述成膜聚合物为聚砜、聚醚砜、聚丙烯腈、聚偏氟乙烯、聚酰亚胺、聚醚酰亚胺、聚乳酸、壳聚糖、聚乙烯醇、醋酸纤维素或三醋酸纤维素中的任意一种。

[0019]

优选的,步骤(1)中所述金属有机框架纳米粒子与有机溶剂的质量比为0.1~10:100;

[0020]

所述金属有机框架纳米粒子与成膜聚合物的质量比为1:1000~7:10。

[0021]

优选的,步骤(1)中所述非溶剂诱导相转化法的条件为:调整刮刀高度40~350μm,并将玻璃板于室温下在凝固浴中浸泡5~30min,所得自支撑高分子基膜经反复清洗后置于4℃去离子水中保存待用。

[0022]

优选的,步骤(2)中所述有机相单体酰氯或异氰酸酯中的任意一种或两种,所述酰氯为间苯二甲酰氯、对苯二甲酰氯、邻苯二甲酰氯、均苯三甲酰氯或均苯四甲酰氯中的任意一种;

[0023]

所述烷烃为正己烷、正庚烷或正葵烷中的任意一种或几种;

[0024]

所述金属有机框架纳米粒子和有机相单体的总质量与烷烃的质量比为0.01~6:100;

[0025]

所述金属有机框架纳米粒子和有机相单体的总质量0~1:0.01~5。

[0026]

优选的,步骤(2)中所述水相单体为多元胺,所述多元胺为间苯二胺;

[0027]

所述水相单体和水的质量比为0.1~10:100。

[0028]

2.根据上述制备方法制备得到的自支撑纳米复合正渗透膜。

[0029]

3.上述自支撑纳米复合正渗透膜在渗透生物电化学系统中的应用。

[0030]

本发明的有益效果在于:鉴于金属有机框架新型纳米材料具有良好的质子传导性,本发明提供了一种质子强化传输正渗透膜的制备方法,该制备方法包括将金属有机框架纳米粒子分别引入相转化法制备的支撑基膜中,和/或界面聚合法制备的截盐层内,从而制得具有高效质子传输性能的复合正渗透膜。由于金属有机框架纳米粒子具有超高比表面积、高孔隙率及易官能化,同时与膜有很好的兼容性,可以为正渗透膜提供额外丰富的质子传输通道,因而本发明制得的自支撑纳米复合正渗透膜具有优异的离子交换容量、电导率及质子传输通量,将其应用于渗透生物电化学系统中,能够使污染物降解效率、产电量及产水量均得到有效提升。

[0031]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0032]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0033]

图1中a为实施例2中制备的自支撑纳米复合正渗透膜表面sem图,b为实施例2中制备的自支撑高分子基膜的断面sem图;

[0034]

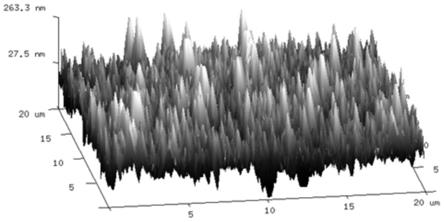

图2为实施例2中制备的自支撑纳米复合正渗透膜的表面粗糙度;

[0035]

图3为实施例2中制备的自支撑纳米复合正渗透膜的表面接触角;

[0036]

图4中a为对比实施例中自支撑基膜断面sem图,b为对比实施例中自支撑纳米复合正渗透膜表面sem图;

[0037]

图5为对比实施例中自支撑纳米复合正渗透膜的表面粗糙度;

[0038]

图6为对比实施例中自支撑纳米复合正渗透膜的表面接触角。

具体实施方式

[0039]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0040]

实施例1

[0041]

制备一种质子强化传输正渗透膜,具体制备方法如下所示:

[0042]

1、按照浓度为0.1wt%要求将mil-53(fe)纳米粒子均匀分散于n,n-二甲基甲酰胺(dmf)溶剂中,然后加入聚砜颗粒(加入聚砜颗粒后聚砜颗粒的质量浓度为5wt%),加热到60℃搅拌12h,配制得到含有mil-53(fe)的均一稳定的混合基质铸膜液,静置脱泡24h;再将上述铸膜液倒在洁净的玻璃板上,调整刮刀高度为150μm,匀速刮膜,然后将玻璃板迅速浸没于纯水凝固浴30min后,将形成的相转化基膜从凝固浴取出,并用去离子水反复冲洗干净,得到质子强化传输的自支撑高分子基膜,置于4℃去离子水待用。

[0043]

2、将mil-53(fe)纳米粒子按0.01wt%比列加入到0.01wt%的均苯三甲酰氯正己烷溶液中,超声1h形成均匀分散的有机相溶液。

[0044]

3、将上述质子强化传输的自支撑高分子基膜于0.1wt%的间苯二胺水溶液中浸泡6min,取出并用氮气吹扫去除膜表面多余液滴,再将其浸泡在上述有机相溶液120s,此时间苯二胺和均苯三甲酰氯在支撑基膜表面发生界面聚合反应,生成截盐层即为得到初生态的纳米复合正渗透膜。

[0045]

4、最后将截盐层(初生态的纳米复合正渗透膜)置于30℃的烘箱内加热30min,得到形态性能稳定的自支撑纳米复合正渗透膜。

[0046]

实施例2

[0047]

制备一种质子强化传输正渗透膜,具体制备方法如下所示:

[0048]

1、按照浓度为10wt%的要求将zn3bdc

·

2btc纳米粒子均匀分散于n,n-二甲基乙酰胺(dmac)溶剂中,然后加入聚醚砜颗粒(加入聚醚砜颗粒后聚醚砜颗粒的质量浓度为20wt%),加热搅拌12h,配制含有zn3bdc

·

2btc的均一稳定的混合基质铸膜液,静置脱泡24h;将上述铸膜液倒在玻璃板上,调整刮刀高度为200μm,匀速刮膜,然后将玻璃板迅速浸没在纯水凝固浴,30min后将形成的相转化支撑基膜从凝固浴移出,并用去离子水反复冲洗干净,得到质子强化传输的自支撑高分子基膜,浸泡于4℃的去离子水待用。

[0049]

2、将zn3bdc

·

2btc纳米粒子按0.5%(w/v)的比列加入到0.15wt%的均苯三甲酰氯正己烷溶液中,超声1h形成均匀分散的溶液即为有机相溶液。

[0050]

3、将上述自支撑基膜于10wt%的间苯二胺水溶液中浸泡5min,取出并用氮气吹扫去除膜表面多余液滴,再将其浸泡在上述有机相溶液中150s,此时间苯二胺和均苯三甲酰氯在自支撑基膜表面发生界面聚合反应,生成截盐层即为初生态的纳米复合正渗透膜。

[0051]

4、最后将上述截盐层(初生态的纳米复合正渗透膜)置于120℃的烘箱内加热10min,得到形态性能稳定的自支撑纳米复合正渗透膜。

[0052]

实施例3

[0053]

制备一种质子强化传输正渗透膜,具体制备方法如下所示:

[0054]

1、按照浓度为5wt%的要求将ni-cpo-27纳米粒子均匀分散于n-甲基吡咯烷酮(nmp)溶剂中,然后加入聚丙烯腈颗粒(加入聚丙烯腈颗粒后聚丙烯腈颗粒的质量浓度为30wt%),加热搅拌12h,配制含有ni-cpo-27的均一稳定的混合基质铸膜液,静置脱泡24h;将上述铸膜液倒在洁净的玻璃板上,调整刮刀高度为150μm,匀速刮膜,然后将玻璃板迅速浸没于纯水凝固浴30min后,将形成的相转化基膜从凝固浴取出,并用去离子水反复冲洗干净,得到质子强化传输的自支撑高分子基膜,置于4℃去离子水待用。

[0055]

2、将6wt%的邻苯二甲酰氯溶于正己烷中,超声1h形成均匀分散的溶液得到有机

相溶液。

[0056]

3、将上述自支撑高分子基膜于8wt%的间苯二胺水溶液中浸泡2min,取出并用氮气吹扫去除膜表面多余液滴,再将其浸泡在上述有机相溶液中100s,此时间苯二胺和邻苯二甲酰氯在基膜表面发生界面聚合反应,生成截盐层即为初生态的纳米复合正渗透膜。

[0057]

4、最后将生成的截盐层(初生态的纳米复合正渗透膜)置于100℃的烘箱内加热8min,得到形态性能稳定的自支撑纳米复合正渗透膜。

[0058]

实施例4

[0059]

制备一种质子强化传输正渗透膜,具体制备方法如下所示:

[0060]

1、按照浓度为2.5wt%要求将umcm-150-so3h纳米粒子均匀分散于二甲基亚砜(dmso)溶剂中,然后加入聚偏氟乙烯粉末(加入聚偏氟乙烯粉末后聚偏氟乙烯粉末的质量浓度为25wt%),加热搅拌12h,配制含有umcm-150-so3h的均一稳定的混合基质铸膜液,静置脱泡24h;将上述铸膜液倒在洁净的玻璃板上,调整刮刀高度为150μm,匀速刮膜,然后将玻璃板迅速浸没于纯水凝固浴20min后,将形成的相转化基膜从凝固浴取出,并用去离子水反复冲洗干净,得到质子强化传输的自支撑高分子基膜,置于4℃去离子水待用。

[0061]

2、将0.3wt%的间苯二甲酰氯溶于正己烷溶液中,配制有机相溶液。

[0062]

3、将上述基膜于2wt%的间苯二胺水溶液中浸泡5min,取出并用氮气吹扫去除膜表面多余液滴,再将其浸泡在上述有机相溶液30s,此时间苯二胺和间苯二甲酰氯在基膜表面发生界面聚合反应,生成截盐层即为初生态的复合正渗透膜。

[0063]

4、最后将生成截盐层(初生态的复合正渗透膜)置于50℃的烘箱内加热15min,得到形态性能稳定的支撑纳米复合正渗透膜。

[0064]

实施例5

[0065]

制备一种质子强化传输正渗透膜,具体制备方法如下所示:

[0066]

1、按照浓度为7.5wt%的要求将mil-101(cr)-cooh纳米粒子均匀分散于n-甲基吡咯烷酮(nmp)溶剂中,然后加入质量浓度为12wt%的聚酰亚胺粉末,加热搅拌12h,配制含有mil-101(cr)-cooh的均一稳定的混合基质铸膜液,静置脱泡24h;将上述铸膜液倒在洁净的玻璃板上,再调整刮刀高度为150μm,匀速刮膜,然后将玻璃板迅速浸没于纯水凝固浴20min后,将形成的相转化支撑基膜从凝固浴取出,并用去离子水反复冲洗干净,得到质子强化传输的自支撑高分子基膜,置于4℃去离子水待用。

[0067]

2、将mil-101(cr)-cooh纳米粒子按0.3%(w/v)的比列加入到0.15wt%的对苯二甲酰氯正己烷溶液中,超声1h形成均匀分散的溶液即为有机相溶液。

[0068]

3、将上述支撑基膜于5wt%的间苯二胺水溶液中浸泡8min,取出并用氮气吹扫去除膜表面多余液滴,再将其浸泡在上述有机相溶液10s,此时对苯二甲酰氯和间苯二胺在支撑基膜表面发生界面聚合反应,生成截盐层即为初生态的纳米复合正渗透膜。

[0069]

4、最后将上述截盐层(初生态的纳米复合正渗透膜)置于90℃的烘箱内加热12min,得到形态性能稳定的自支撑纳米复合正渗透膜。

[0070]

实施例6

[0071]

制备一种质子强化传输正渗透膜,具体制备方法如下所示:

[0072]

1、按照浓度为8wt%的要求将mip-202(zr)-oh纳米粒子均匀分散于三氯甲烷溶剂中,然后加入聚乳酸颗粒(加入聚乳酸颗粒后聚乳酸颗粒的质量浓度为25wt%,加热搅拌

12h,配制含有mip-202(zr)-oh的均一稳定的混合基质铸膜液,静置脱泡24h;将上述铸膜液倒在洁净的玻璃板上,调整刮刀高度为200μm,匀速刮膜,然后将玻璃板迅速浸没于纯水凝固浴30min后,将形成的相转化支撑基膜从凝固浴取出,并用去离子水反复冲洗干净,得到质子强化传输的自支撑高分子基膜,置于4℃去离子水待用。

[0073]

2、将0.25wt%的异氰酸酯溶于正庚烷中,超声1h形成均匀分散的溶液得到有机相溶液。

[0074]

3、将自支撑高分子基膜于3.4wt%的间苯二胺水溶液中浸泡6min,取出并去除膜表面多余液滴,再将其浸泡在上述有机相溶液中100s,此时异氰酸酯和间苯二胺在基膜表面发生界面聚合反应,生成截盐层,生成截盐层即为初生态的纳米复合正渗透膜。

[0075]

4、最后将生成的截盐层(初生态的纳米复合正渗透膜)置于60℃烘箱内加热20min,得到形态性能稳定的自支撑纳米复合正渗透膜。

[0076]

对比实施例

[0077]

制备一种渗透膜,具体制备方法如下所示:

[0078]

1、将聚砜颗粒溶于n,n-二甲基乙酰胺(dmac)溶剂中,加热搅拌12h,静置脱泡24h,配制浓度为20wt%的均一稳定的铸膜液;将上述铸膜液倾倒在洁净的玻璃板上,调整刮刀高度为200μm,以一定速度匀速刮膜,然后将玻璃板迅速浸没于纯水凝固浴,30min后将形成的相转化基膜从凝固浴取出,并用去离子水反复冲洗干净,得到支撑基膜置于4℃去离子水待用。

[0079]

2、将间苯二胺溶于去离子水,配制浓度为10wt%的水相溶液,将均苯三甲酰氯溶于正己烷,配制浓度为0.15wt%的有机相溶液。

[0080]

3、将上述支撑基膜于水相溶液中浸泡5min,取出并去除膜表面多余液滴,再将其浸泡在有机相溶液90s,此时间苯二胺和均苯三甲酰氯在支撑基膜表面发生界面聚合反应,生成截盐层即为初生态渗透膜。

[0081]

4、最后将初生态渗透膜置于80℃的烘箱内加热20min,得到形态性能稳定的渗透膜。

[0082]

性能表征

[0083]

为了体现金属有机框架新型纳米离子用于制备的复合正渗透膜的优异性能,对上述实施例和对比实施例中制备的渗透膜进行性能测试,测试方法如下:

[0084]

(1)上述实施例和对比实施例中制备的渗透膜内质子传输性能研究

[0085]

离子交换容量:离子交换容量(ion-exchange capacity,iec)指每克干膜所含磺酸基团的毫克当量数(meq/g),由滴定分析法确定。测试方法如下:准确称量干膜质量,室温下将渗透膜浸泡在1.0m盐酸中48h,然后将样品置于1m氯化钠溶液浸泡2天,再用0.04m的标准氢氧化钠溶液滴定,以酚酞作指示剂,从而确定盐酸的含量。膜的离子交换容量iec由公式(1)计算:

[0086][0087]

导电性能:渗透膜的导电性能用电导率来表征,首先通过电化学工作站,采用交流阻抗谱测定技术先测定膜电阻,然后通过计算得到膜表面垂直方向的膜电导率。膜垂直向电导率σ(s/cm)由公式(2)计算得出:

[0088][0089]

(2)质子强化传输纳米复合fo膜在osbes中的应用研究

[0090]

以渗透微生物燃料电池(osmosis microbial fuel cells,osmfcs)为研究基础,采用双极室osmfcs,阳极室盛放有机废水原料液,阴极室盛放35g/l氯化钠汲取液,纳米复合fo膜将阴阳两极室分隔,采用正渗透(fo)的膜置方向,两电极等距离置于膜两侧。阳极室充氮气一段时间以保证厌氧环境,其微生物来源于实验室长期稳定培养的菌液,在阳极室前设有机废水储液罐,以便及时为阳极室补充废水,阴极室不断曝气,连接电脑的电子天平计录阳极液质量的变化,通过公式(3)计算得到正渗透(fo)膜的渗透水通量(jw,l

·

m-2

·

h-1

,简写为lmh)。钛丝接入阻值为1000ω的外电阻,待osmfcs运行一段时间后,分别考察开路电压、最大功率密度及电流密度,阴阳两极室ph随时间变化情况;纳米复合fo膜渗透水通量随时间变化,废水中化学需氧量cod去除率。通过考察以上物理量的变化规律,建立不同负载量金属-有机框架(mofs)的纳米复合正渗透(fo)膜对osmfcs有机废水降解效率、产水量及产电性能的影响,从而建立纳米复合正渗透(fo)膜内质子传输性能与osmfcs有机废水降解效率、产水量及产电性能之间的关系。

[0091][0092]

其中,δm(g)为时间δt(h)内从原料液渗透进入汲取液的纯水质量;am(m2)为有效膜面积;

[0093][0094]

cod0为待处理废水的初始cod(mg),cod t

为osmfcs运行t(h)时刻时的阳极液cod(mg)。

[0095]

根据上述方法测试得到的实施例和对比实施例中制备的渗透膜质子传输性能如表1所示:

[0096]

表1实施例和对比实施例中制备的渗透膜质子传输性能

[0097]

性能实施例1实施例2实施例3实施例4实施例5实施例6对比实施例iec/meq/g1.783.122.011.982.682.360.1σ/s/cm0.070.230.080.090.190.170.04水通量/lmh3.958.539.8511.2313.4510.566.24开路电压/mv833878823839868808788最大功率密度/w/m35.066.726.036.986.356.023.86平均电流密度/a/m34.635.165.066.125.685.144.01cod去除率76%82%79%87%88%85%74%ph增加单位数3.485.983.032.062.432.265.65

[0098]

其中iec为纳米复合正渗透膜的离子交换容量、σ为电导率、水通量为将正渗透膜应用于osmfcs后测得平均渗透驱动水通量、ph变化为运行33h后阴极液ph。

[0099]

从表1的测试结果可以看出,与对比实施例相比,本发明实施例1~6中将不同种类

不同含量的金属有机框架纳米粒子负载于支撑基膜和/或截盐层,构建出连续贯通的质子传输通道,从而制备出具有质子强化传输功能的纳米复合正渗透(fo)膜。通过对正渗透(fo)膜综合性能进行评估,本发明制备的纳米复合正渗透(fo)膜均比普通正渗透(fo)膜的离子交换容量和电导率优异;且将其应用于渗透微生物燃料电池后,产电量、产水量及有机废水降解效率也均有升高。

[0100]

图1中a为实施例2中制备的自支撑纳米复合正渗透膜表面sem图,b为实施例2中制备的自支撑高分子基膜的断面sem图;图2为实施例2中制备的自支撑纳米复合正渗透膜的表面粗糙度;图3为实施例2中制备的自支撑纳米复合正渗透膜的表面接触角;图4中a为对比实施例中自支撑基膜断面sem图,b为对比实施例中自支撑纳米复合正渗透膜表面sem图;图5为对比实施例中自支撑纳米复合正渗透膜的表面粗糙度;图6为对比实施例中自支撑纳米复合正渗透膜的表面接触角。从图1、图2、图3、图4、图5和图6的对比结果可以看出,与对比实施例相比,实施例2中制备的自支撑基膜孔道贯通性更好,表面粗糙度增大,亲水性增强,这些性能的改变可以为质子提供更加丰富的传输通道,减小质子传输阻力,加快质子传输。

[0101]

同样的,将上述实施例中的金属有机框架纳米粒子替换为mip-177-lt、pcmof-17、cau-1、cubtc、febtc、cu2(pzdc)(dpyg)、cu-tcpp、mip-202(zr)、[ni

2-(dobdc)(h2o)2]、mil-47、mil-53(al)、mil-53(cr)、mil-53(fe)、mil-53(v)、mil-88、mil-89、mil-125、mil-100(cr)、mil-100(fe)、mil-101(cr)、hkust-1、znbtc、zn3bdc

·

2btc、pcn-222、cubdc-ns、cu(bdc)、but-8(cr)、but-52、tfoh@mil-101、fe-cat-5、h3po4@mil-101、m2(dobdc)(h2o)2、ni-cpo-27、pcmof10、[fe

16

ο4(so4)

12

(l2)6(dmf)

24

]、[mgl(h2o)2]n、umcm-150或pcn-14中的任意一种或几种,其中m2(dobdc)(h2o)2中m为mg、mn、fe、co、ni或zn中的任意一种,或者uio系列、zif系列、umcm系列或nott系列材料中的任意一种或几种,或者上述材料进行-oh、nh

2-、-so3h、-cooh、-sh或-po3h中的任意一种官能团修饰后的产物中的任意一种或几种都能够改善制备得到的复合正渗透膜的性能;另外,实施例中采用的有机溶剂可以为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、间甲酚或三氯甲烷中的任意一种,成膜聚合物可以为聚砜、聚醚砜、聚丙烯腈、聚偏氟乙烯、聚酰亚胺、聚醚酰亚胺、聚乳酸、壳聚糖、聚乙烯醇、醋酸纤维素或三醋酸纤维素中的任意一种。在制备过程中,金属有机框架纳米粒子与成膜聚合物的质量比为1:1000~7:10对制备得到的复合正渗透膜进行性能测试,结果显示本发明制备的纳米复合正渗透(fo)膜均比普通正渗透(fo)膜的离子交换容量和电导率优异;且将其应用于渗透微生物燃料电池后,产电量、产水量及有机废水降解效率也均有升高。

[0102]

综上所述,鉴于金属有机框架新型纳米材料具有良好的质子传导性,本发明提供了一种质子强化传输正渗透膜的制备方法,该制备方法包括将金属有机框架纳米粒子分别引入相转化法制备的支撑基膜中,和/或界面聚合法制备的截盐层内,从而制得具有高效质子传输性能的复合正渗透膜。由于金属有机框架纳米粒子具有超高比表面积、高孔隙率及易官能化,同时与膜有很好的兼容性,可以为正渗透膜提供额外丰富的质子传输通道,因而本发明制得的自支撑纳米复合正渗透膜具有优异的离子交换容量、电导率及质子传输通量,将其应用于渗透生物电化学系统中,能够使污染物降解效率、产电量及产水量均得到有效提升。

[0103]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1