一种乙苯氧化脱氢催化剂、制备方法及其应用与流程

1.本发明属于合成苯乙烯催化剂技术领域,具体涉及一种乙苯氧化脱氢催化剂、制备方法及其在乙苯氧化脱氢中的应用。

背景技术:

2.苯乙烯是合成橡胶和塑料工业的重要原料,是次于聚乙烯(pe)、聚氯乙烯(pvc)和环氧乙烷(eo)的第四大乙烯衍生产品。

3.目前,生产苯乙烯的方法有乙苯催化脱氢法、乙苯氧化脱氢法、乙苯氧化还原脱水法、乙苯与丙烯共氧化法,其中乙苯催化脱氢法一直是国内外生产苯乙烯的主导技术路线,其生产能力占苯乙烯总生产能力的90%左右。

4.乙苯脱氢制苯乙烯的反应是强吸热、增分子可逆反应,该工艺在苯乙烯生产过程耗用大量过热水蒸汽作为脱氢介质使得该工艺能耗大,产物冷凝量大,过程设备费用高,生产成本居高不下。

技术实现要素:

5.针对现有技术存在的问题,本发明的目的是提供一种乙苯氧化脱氢催化剂、制备方法及其在乙苯氧化脱氢中的应用。

6.本发明所述的一种乙苯氧化脱氢催化剂的制备方法,其步骤如下:

7.(1)介孔氧化铝载体的制备

8.在25~60℃下,以质量份数计算,向140~200份的混合醇溶液中加入40~60份异丙醇铝,搅拌使其完全溶解;再缓慢滴加7~10份蒸馏水,室温搅拌5~10小时得到凝胶,将凝胶在室温下密封静置陈化8~12小时;将陈化后的凝胶于65~75℃下烘干20~30小时,90~110℃下烘干1.5~3.0小时,然后在110~130℃下于反应釜中反应10~15小时,最后按2~3℃/min的升温速率,在500~600℃焙烧4~6h,得到介孔氧化铝载体(mesoporous alumina),记为ma;;

9.(2)x tma催化剂载体的制备

10.取40份步骤(1)制备的介孔氧化铝载体(ma),35.5275~71.055份钛酸异丙酯;将钛酸异丙酯加入到两倍于介孔氧化铝载体体积的蒸馏水中,配置成钛酸异丙酯悬浊液;将介孔氧化铝载体浸渍在钛酸异丙酯悬浊液中4~6小时,在热盘(60~80℃)上烘干后于95~105℃干燥10~15小时,再在500~600℃焙烧4~6h,得到催化剂载体tio2/al2o3,记为x tma;x代表催化剂载体tio2/al2o3中tio2和al2o3的质量比;介孔氧化铝载体(mesoporous alumina)的有效成分为al2o3,钛酸异丙酯焙烧后的有效成分为tio2;

11.(3)y%vtma催化剂载体的制备

12.取40份步骤(2)制备的催化剂载体x tma,0.0515~7.3502份偏钒酸铵;将偏钒酸铵加入到两倍于催化剂载体x tma体积的蒸馏水中,配置成偏钒酸铵悬浊液,将x tma催化剂载体浸渍在偏钒酸铵悬浊液中4~6小时(偏钒酸铵焙烧后的有效成分为v2o5),在热盘(60

~80℃)上烘干后于90~110℃烘干10~15小时,再在500~600℃焙烧4~6h,得到催化剂载体v2o5/tma,记为y%vtma;y代表v2o5在vtma中的质量百分含量;

13.(4)催化剂x tma或y%vtma的成型

14.将15~25份步骤(2)制备的催化剂载体x tma或步骤(3)制备的催化剂载体y%vtma,0.5~1.0份田青粉,0.5~2.0份硅藻土混合研磨0.5~2.0小时,加入20~30ml粘合剂和0.1~20ml去离子水,然后搅拌混合0.5~1.0小时,经压实成型、干燥、焙烧、造粒后得到粒径40~60目的乙苯氧化脱氢催化剂x tma或y%vtma。

15.上述技术方案中,所使用的混合醇溶液为70~100份异丙醇和70~100份乙醇的混合。

16.上述技术方案中,所述tio2和al2o3的质量比为1:2~4。

17.上述技术方案中,0.1≤y≤12.5,进一步地为2.5≤y≤10.0。

18.上述技术方案中,所使用的粘合剂为a4酸性铝溶胶、酸性硅铝溶胶、碱性硅铝溶胶、cc型催化剂载体专用硅溶胶、硅锆溶胶中的一种或几种混合。粘合剂和水的加入量没有特别限制,可以在可成型的程度上合理掌握干湿度。

19.上述技术方案中,成型的干燥温度为80~120℃,干燥时间为4~6小时。

20.上述技术方案中,成型的焙烧温度为450~600℃,焙烧时间为4~6小时,焙烧的升温速度为2~5℃/min。

21.乙苯脱氢新工艺的技术条件:常压(1个标准大气压)、co2的流量为500~1000sccm,反应温度为500~600℃,乙苯流量为0.125~0.3ml/min。

22.本发明所述的一种乙苯氧化脱氢催化剂,其是由上述方法制备得到。

23.本发明制备的催化剂在在小型固定床反应器中进行活性评价,在反应器内径为4'的不锈钢管,内装80毫升、粒径3毫米的瓷球填料和15ml本发明制备的催化剂,先通入氮气吹扫8~15min后开始通料,原料为乙苯和二氧化碳气体,经过汽化器、预热器到达反应器催化脱氢,产物经过急冷器冷凝后使用气相色谱分析产物组成。

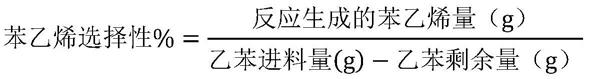

24.乙苯转化率、苯乙烯选择性按以下公式计算:

[0025][0026][0027]

采用本发明制备的催化剂(7.5wt%催化剂vtma)在固定床进行活性评价,在常压、580℃、二氧化碳流量为500sccm,乙苯流量0.25ml/min条件下评价,乙苯转化率55.47%、苯乙烯选择性97.21%,取得了较好的技术效果。

[0028]

本方法选择介孔氧化铝合成催化剂,(1)用co2代替水蒸气,改变了化学平衡,提高了反应平衡转化率;(2)用co2代替过热高温水蒸气,减少能量消耗;(3)避免了现行工业生产中由于分离器中蒸汽冷凝造成的热量浪费。本方法具有反应温度低,过热蒸汽使用少,提高催化剂稳定性,减少温室气体排放等优点。

[0029]

本发明特色之处在于在合成乙苯脱氢制苯乙烯催化剂的过程中选用介孔氧化铝替换原有铁-钾-铈-钼体系,引用二氧化碳作为反应物,通过使用介孔氧化铝为载体,v2o5作

为活性组分的催化剂,降低了反应温度,过热蒸汽使用少,提高了乙苯单程转化率,选用二氧化碳作为氧化剂,减少碳排放。

具体实施方式

[0030]

以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

[0031]

实施例1:1:4 tma的制备

[0032]

在50℃下,将50份异丙醇铝溶解于70份异丙醇和70份乙醇的混合液中,搅拌使其完全溶解;再然后缓慢滴加8份蒸馏水,室温搅拌9小时得到凝胶,将凝胶在室温下密封静置陈化12小时,70℃烘干1天,100℃烘干2小时,再将其放置于水热反应釜在120℃反应12小时,然后按一定3℃/min的升温速率,在500℃焙烧4h,得到介孔氧化铝载体ma。取40份介孔氧化铝载体ma,通过计算得到配置钛酸异丙酯悬浊液所需钛酸异丙酯量为35.5275份,将钛酸异丙酯加入到两倍于介孔氧化铝载体体积的蒸馏水中,配置成钛酸异丙酯悬浊浸渍液,将介孔氧化铝载体缓慢搅拌浸渍在钛酸异丙酯悬浊液中5小时(钛酸异丙酯焙烧后的有效成分为tio2),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体tio2/al2o3粉末,记为1:4 tma。钛酸异丙酯焙烧后的有效成分为tio2,1:4代表催化剂载体tio2/al2o3中tio2和al2o3的质量比。将催化剂载体1:4 tma 20份,田青粉0.80份,硅藻土1.00份混合研磨1小时,加入20ml的粘合剂a4酸性铝溶胶,5ml的去离子水,再搅拌混合0.5小时,经压实成型,100℃干燥5小时,500℃焙烧5小时,造粒,造粒后的催化剂粒径大小为40~60目,得到催化剂1:4 tma。

[0033]

在内径为4'的不锈钢管反应器内装80毫升、粒径3毫米的瓷球填料和15ml本实施例制备的催化剂1:4 tma,在常压(1个标准大气压)、580℃、二氧化碳流量500sccm、乙苯流量0.25ml/min条件下评价,评价结果列于表1。

[0034]

实施例2:2.5wt%vtma的制备

[0035]

在50℃下,将50份异丙醇铝溶解于70份异丙醇和70份乙醇的混合液中,搅拌使其完全溶解;再然后缓慢滴加8份蒸馏水,室温搅拌9小时得到凝胶,将凝胶在室温下密封静置陈化12小时,70℃烘干24小时,100℃烘干2小时,再将其放置于水热反应釜在120℃反应12小时,然后按3℃/min的升温速率,在500℃焙烧4h,得到介孔氧化铝载体ma。取40份介孔氧化铝载体ma,通过计算得到配置钛酸异丙酯悬浊液所需钛酸异丙酯量为35.5275份,将钛酸异丙酯加入到两倍于介孔氧化铝载体体积的蒸馏水中,配置成钛酸异丙酯悬浊浸渍液,将介孔氧化铝载体缓慢搅拌浸渍在钛酸异丙酯悬浊液中5小时(钛酸异丙酯焙烧后的有效成分为tio2),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体tio2/al2o3粉末,记为1:4 tma。钛酸异丙酯焙烧后的有效成分为tio2,1:4代表催化剂载体tio2/al2o3中tio2和al2o3的质量比。取40份催化剂载体1:4 tma,通过计算得到配置偏钒酸铵悬浊液所需偏钒酸铵量为1.3193份,将偏钒酸铵加入到两倍于催化剂载体1:4 tma体积的蒸馏水中,配置成偏钒酸铵悬浊浸渍液,将1:4 tma催化剂载体缓慢搅拌浸渍在偏钒酸铵悬浊液中5小时(偏钒酸铵焙烧后的有效成分为v2o5),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体v2o5/tma,记为2.5wt%vtma;偏钒酸铵焙烧后的有效成分为v2o5,2.5wt%代表v2o5在vtma中的质量百分含量。将催化剂载体2.5wt%vtma 20份,田青粉

0.80份,硅藻土1.00份混合研磨1小时,加入20ml的粘合剂a4酸性铝溶胶,5ml的去离子水,再搅拌混合0.5小时,经压实成型,100℃干燥5小时,500℃焙烧5小时,造粒,造粒后的催化剂粒径大小为40~60目,得到催化剂2.5wt%vtma。

[0036]

在内径为4'的不锈钢管反应器内装80毫升、粒径3毫米的瓷球填料和15ml催化剂2.5wt%vtma,在常压(1个标准大气压)、580℃、二氧化碳流量500sccm、乙苯流量0.25ml/min条件下评价,评价结果列于表1。

[0037]

实施例3:5wt%vtma的制备

[0038]

在50℃下,将50份异丙醇铝溶解于70份异丙醇和70份乙醇的混合液中,搅拌使其完全溶解;再然后缓慢滴加8份蒸馏水,室温搅拌9小时得到凝胶,将凝胶在室温下密封静置陈化12小时,70℃烘干24小时,100℃烘干2小时,再将其放置于水热反应釜在120℃反应12小时,然后按3℃/min的升温速率,在500℃焙烧4h,得到介孔氧化铝载体ma。取40份介孔氧化铝载体ma,通过计算得到配置钛酸异丙酯悬浊液所需钛酸异丙酯量为35.5275份,将钛酸异丙酯加入到两倍于介孔氧化铝载体体积的蒸馏水中,配置成钛酸异丙酯悬浊浸渍液,将介孔氧化铝载体缓慢搅拌浸渍在钛酸异丙酯悬浊液中5小时(钛酸异丙酯焙烧后的有效成分为tio2),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体tio2/al2o3粉末,记为1:4 tma。钛酸异丙酯焙烧后的有效成分为tio2,1:4代表催化剂载体tio2/al2o3中tio2和al2o3的质量比。取40份催化剂载体1:4 tma,通过计算得到配置偏钒酸铵悬浊液所需偏钒酸铵量为2.708份,将偏钒酸铵加入到两倍于催化剂载体1:4 tma体积的蒸馏水中,配置成偏钒酸铵悬浊浸渍液,将1:4 tma催化剂载体缓慢搅拌浸渍在偏钒酸铵悬浊液中5小时(偏钒酸铵焙烧后的有效成分为v2o5),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体v2o5/tma,记为5wt%vtma;偏钒酸铵焙烧后的有效成分为v2o5,5wt%代表v2o5在vtma中的质量百分含量。将催化剂载体5wt%vtma 20份,田青粉0.80份,硅藻土1.00份混合研磨1小时,加入20ml的粘合剂a4酸性铝溶胶,5ml的去离子水,再搅拌混合0.5小时,经压实成型,100℃干燥5小时,500℃焙烧5小时,造粒,造粒后的催化剂粒径大小为40~60目,得到催化剂5wt%vtma。

[0039]

在内径为4'的不锈钢管反应器内装80毫升、粒径3毫米的瓷球填料和15ml催化剂5wt%vtma,在常压(1个标准大气压)、580℃、二氧化碳流量500sccm、乙苯流量0.25ml/min条件下评价,评价结果列于表1。

[0040]

实施例4:7.5wt%vtma的制备

[0041]

在50℃下,将50份异丙醇铝溶解于70份异丙醇和70份乙醇的混合液中,搅拌使其完全溶解;再然后缓慢滴加8份蒸馏水,室温搅拌9小时得到凝胶,将凝胶在室温下密封静置陈化12小时,70℃烘干24小时,100℃烘干2小时,再将其放置于水热反应釜在120℃反应12小时,然后按3℃/min的升温速率,在500℃焙烧4h,得到介孔氧化铝载体ma。取40份介孔氧化铝载体ma,通过计算得到配置钛酸异丙酯悬浊液所需钛酸异丙酯量为35.5275份,将钛酸异丙酯加入到两倍于介孔氧化铝载体体积的蒸馏水中,配置成钛酸异丙酯悬浊浸渍液,将介孔氧化铝载体缓慢搅拌浸渍在钛酸异丙酯悬浊液中5小时(钛酸异丙酯焙烧后的有效成分为tio2),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体tio2/al2o3粉末,记为1:4 tma。钛酸异丙酯焙烧后的有效成分为tio2,1:4代表催化剂载体tio2/al2o3中tio2和al2o3的质量比。取40份催化剂载体1:4 tma,通过计算得到配置偏钒酸铵悬浊

液所需偏钒酸铵量为4.172份,将偏钒酸铵加入到两倍于催化剂载体1:4 tma体积的蒸馏水中,配置成偏钒酸铵悬浊浸渍液,将1:4 tma催化剂载体缓慢搅拌浸渍在偏钒酸铵悬浊液中5小时(偏钒酸铵焙烧后的有效成分为v2o5),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体v2o5/tma,7.5wt%代表v2o5在vtma中的质量百分含量。将催化剂载体7.5wt%vtma 20份,田青粉0.80份,硅藻土1.00份混合研磨1小时,加入20ml的粘合剂a4酸性铝溶胶,5ml的去离子水,再搅拌混合0.5小时,经压实成型,100℃干燥5小时,500℃焙烧5小时,造粒,造粒后的催化剂粒径大小为40~60目,得到催化剂7.5wt%vtma。

[0042]

在内径为4'的不锈钢管反应器内装80毫升、粒径3毫米的瓷球填料和15ml催化剂7.5wt%vtma,在常压(1个标准大气压)、580℃、二氧化碳流量500sccm、乙苯流量0.25ml/min条件下评价,评价结果列于表1。

[0043]

实施例5:10wt%vtma的制备

[0044]

在50℃下,将50份异丙醇铝溶解于70份异丙醇和70份乙醇的混合液中,搅拌使其完全溶解;再然后缓慢滴加8份蒸馏水,室温搅拌9小时得到凝胶,将凝胶在室温下密封静置陈化12小时,70℃烘干24小时,100℃烘干2小时,再将其放置于水热反应釜在120℃反应12小时,然后按3℃/min的升温速率,在500℃焙烧4h,得到介孔氧化铝载体ma。取40份介孔氧化铝载体ma,通过计算得到配置钛酸异丙酯悬浊液所需钛酸异丙酯量为35.5275份,将钛酸异丙酯加入到两倍于介孔氧化铝载体体积的蒸馏水中,配置成钛酸异丙酯悬浊浸渍液,将介孔氧化铝载体缓慢搅拌浸渍在钛酸异丙酯悬浊液中5小时(钛酸异丙酯焙烧后的有效成分为tio2),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体tio2/al2o3粉末,记为1:4 tma。钛酸异丙酯焙烧后的有效成分为tio2,1:4代表催化剂载体tio2/al2o3中tio2和al2o3的质量比。取40份催化剂载体1:4 tma,通过计算得到配置偏钒酸铵悬浊液所需偏钒酸铵量为5.717份,将偏钒酸铵加入到两倍于催化剂载体1:4 tma体积的蒸馏水中,配置成偏钒酸铵悬浊浸渍液,将1:4 tma催化剂载体缓慢搅拌浸渍在偏钒酸铵悬浊液中5小时(偏钒酸铵焙烧后的有效成分为v2o5),在60℃热盘上烘干后在100℃干燥12小时,500℃焙烧5h,得到催化剂载体v2o5/tma,10wt%代表v2o5在vtma中的质量百分含量。将催化剂载体10wt%vtma 20份,田青粉0.80份,硅藻土1.00份混合研磨1小时,加入20ml的粘合剂a4酸性铝溶胶,5ml的去离子水,再搅拌混合0.5小时,经压实成型,100℃干燥5小时,500℃焙烧5小时,造粒,造粒后的催化剂粒径大小为40~60目,得到催化剂10wt%vtma。

[0045]

在内径为4'的不锈钢管反应器内装80毫升、粒径3毫米的瓷球填料和15ml催化剂10wt%vtma,在常压(1个标准大气压)、580℃、二氧化碳流量500sccm、乙苯流量0.25ml/min条件下评价,评价结果列于表1。

[0046]

表1:各实施例制备的催化剂性能对比数据

[0047][0048]

如表1所示,实施例2~5所述催化剂的转化率和选择性明显高于实施例1和basf s6-42催化剂(basf s6-42催化剂可以购买得到)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1