一种双煤仓多样切换调配机构的制作方法

1.本发明涉及火电厂煤仓配煤技术领域,更具体地,涉及一种双煤仓多样切换调配机构。

背景技术:

2.电力市场特点是实时性强,特别随着现货市场的开展,如何在降低发电成本下响应外界实时负荷变化是电厂必须面对的困境,多发顶峰电、减少负荷受限考核也是重要的一个利润增长点。

3.随着热力系统节能技术的不断升级改造完善,在设备上深度挖潜的节能空间越来越少,投资极大,而燃料在火力电厂所占成本接近70%,在燃料上寻找新的利润突破点是大势所趋,也大有空间,必然是燃煤电厂一个降本增效的重要攻关课题,甚至是决定电厂存亡的关键。其中影响燃料价格的主要因素为燃料热值和含硫量。因此燃煤火电厂在降低燃料成本主要是降低采购燃料热值、提高燃料硫份。

4.电厂入炉燃料热值的不断降低导致机组带负荷能力下降,制粉系统失去备用设备,甚至无法满足电网调度需求,导致火电厂收入减少、出力受限考核,降低了电厂利润、损害了电厂形象。

5.燃料硫份的提高存在导致超出电厂环保设备处置能力还可能导致环保指标超标,损害电厂和社会利益。制粉系统煤仓的中间缓冲作用,导致燃料调整无法满足负荷实时变化需求。煤仓设计容量规范为满足机组10小时消耗。即使运行人员通过控制部分煤仓在低煤位150-300吨运行,以便根据负荷变化及时调整配煤满足负荷需求,但是每次煤仓存煤的置换基本要4个小时以上才能基本调整到位,还难以满足负荷实时变化需求、环保需求,还降低了运行安全性、环保性、经济性。

6.在降低发电成本下响应外界实时负荷变化是电厂必须面对的困境;目前脱硫处理方式主要采用海水脱硫,该工艺脱硫能力偏弱,对硫分敏感性高,硫分超限除了大幅降低负荷外无有效快速调整手段,环保指标控制压力极大;现有煤仓设计容量为660吨,满足10小时消耗,但是每次煤仓存煤的置换基本要4个小时以上才能基本调整到位,还难以满足负荷实时变化需求、环保需求,还降低了运行安全性、环保性、经济性。

7.基于以上各点,燃煤火电厂急需一种改造方便成本低并且能够实现灵活切换调配各煤仓煤种性配煤的新的技术方案,来达到调控改变燃料掺配固有的大缓存变化特性与外界负荷的实时变化特性之间的严重不匹配现状。

技术实现要素:

8.本发明的目的在于提供一种配煤灵活性改造思路,消除制粉系统煤仓的极大缓存特性,使得燃料系统零时滞响应负荷需求,可最大限度利用了设备特性,最大限度的配烧经济煤种,可为电厂创造极大的经济效益的双煤仓多样切换调配机构。

9.为解决上述技术问题,本发明采用的技术方案是:

10.一种双煤仓多样切换调配机构,包括第一煤仓和第二煤仓,所述第一煤仓与所述第二煤仓之间连接设有配料导管,所述第一煤仓底部连接有第一给煤管,所述第二煤仓底部连接有第二给煤管,所述第一煤仓底部与第一给煤管之间设有第一闸板门,所述第二煤仓底部与第二给煤管之间设有第二闸板门,所述配料导管为倾斜设置,所述配料导管内设有螺旋铰刀配料机构,所述螺旋铰刀配料机构包括传动电机和螺旋导料铰刀,所述螺旋导料铰刀的轴心与配料导管的轴心重合,所述螺旋铰刀配料机构上连接调速转向接收器,所述配料导管的补料端连接在第一煤仓的锥形侧壁下方且位于第一闸板门上方,所述配料导管的配料端连接在第二给煤管外壁且位于第二闸板门下方,所述配料导管与第二给煤管的连接处设有防堵振打器,所述第一给煤管及所述第二给煤管与给煤机连接,所述给煤机通过落煤管连接至磨煤机,在所述落煤管中间设有落料闸板门。

11.优选地,所述第一给煤管的下料口安装在第一给煤机上,所述第二给煤管的下料口安装在第二给煤机上,所述第一给煤机下端的第一落煤管连接至第一磨煤机,所述第一落煤管中间设有第三闸板门,所述第二给煤机下端的第二落煤管连接至第二磨煤机,所述第二落煤管中间设有第四闸板门。

12.优选地,所述所述第一给煤管及所述第二给煤管与双带给煤机连接,所述双带给煤机内对称设有双向给煤输送带,所述双带给煤机下方设有分料落煤管和混料落煤管,所述分料落煤管设置在双带给煤机下方两侧,所述分料落煤管的接料口设置在双向给煤输送带外侧的落料侧下方,所述分料落煤管连接着分料磨煤机,所述分料落煤管中间设有分料闸板门,所述混料落煤管设置在分料落煤管中间,所述混料落煤管的接料口设在两个双向给煤输送带中间的落料侧下方,所述混料落煤管连接至混料磨煤机,在混料落煤管中间设有混料闸板门。

13.优选地,所述螺旋导料铰刀的上端部与配料导管的补料口齐平,所述螺旋导料铰刀的下端出料端部设置在配料导管的配料口上方。

14.优选地,所述配料导管采用大口径内壁光滑耐磨不锈钢管,所述螺旋导料铰刀的外边缘与配料导管的内壁留有1-2cm间隙,保持螺旋导料铰刀边缘不会碰撞到配料导管的内壁,确保切换配料时候的安全性。

15.优选地,所述防堵振打器设置在配料导管的下端配料口外壁,设置在下方能够更好地利用重力作用,使得堆积在出料口的煤块堆更快速掉落下去,达到更好的清堵排渣效果。

16.优选地,所述配料导管的补料端口设置位置高于配料端口设置的位置,所述配料导管倾斜角度范围设置为50-80

°

,以保持配煤联络管必要的顺畅输送。

17.优选地,所述第二给煤管下端与给煤机的进料端通过梯台型出料口连接,所述梯台型出料口的上端进料口的口径小于下端出料口的口径。

18.优选地,所述配料导管上设置有co2安全惰化系统,在所述配料导管的管壁上开有故障检修孔,co2安全惰化系统的设置使管内存煤不出现自燃风险,满足长时间存放要求;故障检修孔用于在内部发生堵煤时进行的清堵作业。

19.优选地,所述传动电机与调速转向接收器连接,所述调速转向接收器控制传动电机的工作启停、转动方向和转速控制。

20.进一步的,所述传动电机为变频驱动电机。

21.与现有技术相比,本发明的有益效果是:本发明的结构改造方案简单、可靠,前期投入少,能产生效益巨大,本发明采用在燃煤火电厂原煤仓外部进行改造实现,系统改造量极小,如按照我厂机组年运行7000小时,每台机组改造两路原煤仓联络线,实现b/c煤仓之间与e/f煤仓之间共4个原煤仓中优、劣质燃料的实时快速切换掺配,预计每台改造机组年新增效益约2045.66万元;能够实现快速煤种调配,降低为满足负荷曲线提前进行的多部门之间繁琐的沟通协调工作,提高效率;能实时、快速的响应因负荷曲线变动导致的煤种需求要求,消除因原煤仓存煤置换需等待至少4小时的时间,最大量燃烧最经济性煤种,提高经济效益;通过给煤机配烧不同煤种,能够更好的实现炉内混烧,降低炉内热负荷不均匀、管壁结渣、壁温超温等问题,提高锅炉效率、设备安全性;本发明的改造安全性强,对原有系统结构不改变,适用性强,适合新建、已建老电厂改造;本发明能够解决当前火电厂日调峰频繁,调峰幅度大特点,达到实时煤种调配煤种,满足社会用电需求;满足机组在各负荷段最大限度配烧各种经济煤种,降低发电成本;减少多部门为满足负荷、环保、经济需求进行繁琐沟通协作,提高工作效率。

附图说明

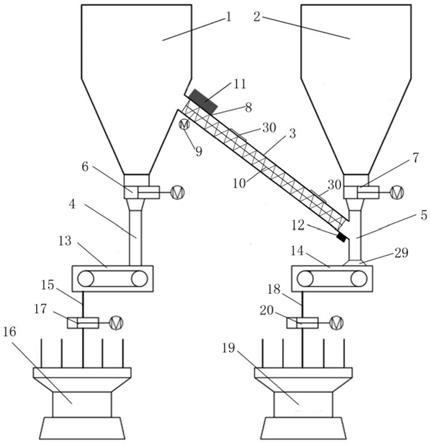

22.图1为本发明的结构示意图。

23.图2为本发明的实施例4结构示意图。

24.图示标记说明如下:

25.第一煤仓-1,第二煤仓-2,配料导管-3,第一给煤管-4,第二给煤管-5,第一闸板门-6,第二闸板门-7,螺旋铰刀配料机构-8,传动电机-9,螺旋导料铰刀-10,调速转向接收器-11,防堵振打器-12,第一给煤机-13,第二给煤机-14,第一落煤管-15,第一磨煤机-16,第三闸板门-17,第二落煤管-18,第二磨煤机-19,第四闸板门-20,双带给煤机-21,双向给煤输送带-22,分料落煤管-23,混料落煤管-24,分料磨煤机-25,分料闸板门-26,混料磨煤机-27,混料闸板门-28,梯台型出料口-29,故障检修孔-30。

具体实施方式

26.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.为了使审查委员能对本发明之目的、特征及功能有更进一步了解,以下结合具体实施例附图对本发明进一步说明:

28.请参阅图1-2所示,系为本发明的结构示意图,本发明是一种双煤仓多样切换调配机构,包括第一煤仓1和第二煤仓2,所述第一煤仓1与所述第二煤仓2之间连接设有配料导管3,所述第一煤仓1底部连接有第一给煤管4,所述第二煤仓2底部连接有第二给煤管5,所述第一煤仓1底部与第一给煤管4之间设有第一闸板门6,所述第二煤仓2底部与第二给煤管5之间设有第二闸板门7,所述配料导管3为倾斜设置,所述配料导管3内设有螺旋铰刀配料机构8,所述螺旋铰刀配料机构8包括传动电机9和螺旋导料铰刀10,所述螺旋导料铰刀10的轴心与配料导管3的轴心重合,所述螺旋铰刀配料机构8上连接调速转向接收器11,所述配

料导管3的补料端连接在第一煤仓1的锥形侧壁下方且位于第一闸板门6上方,所述配料导管3的配料端连接在第二给煤管5外壁且位于第二闸板门7下方,所述配料导管3与第二给煤管5的连接处设有防堵振打器12,所述第一给煤管4及所述第二给煤管5与给煤机连接,所述给煤机通过落煤管连接至磨煤机,在所述落煤管中间设有落料闸板门。

29.优选地,所述第一给煤管4的下料口安装在第一给煤机13上,所述第二给煤管5的下料口安装在第二给煤机14上,所述第一给煤机13下端的第一落煤管15连接至第一磨煤机16,所述第一落煤管15中间设有第三闸板门17,所述第二给煤机14下端的第二落煤管18连接至第二磨煤机19,所述第二落煤管18中间设有第四闸板门20。

30.优选地,所述所述第一给煤管4及所述第二给煤管5与双带给煤机21连接,所述双带给煤机21内对称设有双向给煤输送带22,所述双带给煤机21下方设有分料落煤管23和混料落煤管24,所述分料落煤管23设置在双带给煤机21下方两侧,所述分料落煤管23的接料口设置在双向给煤输送带22外侧的落料侧下方,所述分料落煤管23连接着分料磨煤机25,所述分料落煤管23中间设有分料闸板门26,所述混料落煤管24设置在分料落煤管23中间,所述混料落煤管24的接料口设在两个双向给煤输送带22中间的落料侧下方,所述混料落煤管24连接至混料磨煤机27,在混料落煤管24中间设有混料闸板门28。

31.优选地,所述螺旋导料铰刀10的上端部与配料导管3的补料口齐平,所述螺旋导料铰刀10的下端出料端部设置在配料导管3的配料口上方。

32.优选地,所述配料导管3采用大口径内壁光滑耐磨不锈钢管,所述螺旋导料铰刀10的外边缘与配料导管3的内壁留有1-2cm间隙。

33.优选地,所述防堵振打器12设置在配料导管3的下端配料口外壁。

34.优选地,所述第二给煤管5下端与给煤机的进料端通过梯台型出料口29连接,所述梯台型出料口29的上端进料口的口径小于下端出料口的口径。

35.优选地,所述配料导管3的补料端口设置位置高于配料端口设置的位置,所述配料导管3倾斜角度范围设置为50-80

°

,其中优选角度为70

°

,保持配料导管3必要的顺畅输送角度,以保持配煤联络管必要的顺畅输送。

36.优选地,所述配料导管3上设置有co2安全惰化系统,在所述配料导管3的管壁上开有故障检修孔30,co2安全惰化系统使管内存煤不出现自燃风险,满足长时间存放要求;故障检修孔30用于在内部发生堵煤时进行的清堵作业。

37.优选地,所述传动电机9与调速转向接收器11连接,所述调速转向接收器11控制传动电机9的工作启停、转动方向和转速控制。

38.进一步的,所述传动电机9为变频驱动电机能够更加准确地控制螺旋铰刀配料机构8的启停转动和转速。

39.第一实施例:

40.当无需进行配煤掺烧时,控制中心不发送调配信号给螺旋铰刀配料机构8,螺旋铰刀配料机构8不工作,第一煤仓1和第二煤仓2相互独立,控制中心控制第一煤仓1下方的第一闸板门6打开,让第一煤仓1中的煤种通过第一给煤管4落至第一给煤机13内,接着第三闸板门17打开,第一给煤机13将煤种通过第一落煤管15送至第一磨煤机16内进行磨煤后送至锅炉进行燃烧,同时第二煤仓2下方的第二闸板门7打开,让第二煤仓2中的煤种通过第二给煤管5落至第二给煤机14内,接着第四闸板门20打开,第二给煤机14将煤种通过第二落煤管

18送至第二磨煤机19内进行磨煤后送至锅炉进行燃烧。

41.第二实施例:

42.当需要将调配混烧的第一煤仓1的煤种量少于第二煤仓2的煤种量时,控制人员通过控制中心发送调配信号至螺旋铰刀配料机构8的调速转向接收器11,调速转向接收器11根据需要调配的煤种量设置传动电机9的转速,控制螺旋导料铰刀10启动将第一煤仓1中的煤种调配至第二给煤管5中,第二闸板门7打开,让第二煤仓2中的煤种沿着第二给煤管5落下,与第一煤仓1的煤种混合落至第二给煤机14内,接着第四闸板门20打开,调配混合好的煤种通过第二落煤管18送至第二磨煤机19内进行混合磨煤后送至锅炉进行掺烧。

43.当配煤开始时,防堵振打器12同时启动,保证配料导管3底部的煤种不会堆积集结成块导致配料导管3堵塞的问题出现,确保混煤配煤的流畅性。

44.第三实施例:

45.当需要加快第一煤仓1的煤种的掺烧时,控制人员通过控制中心发送调配信号至螺旋铰刀配料机构8的调速转向接收器11,并且控制第一闸板门6打开,第二闸板门7关闭,第一煤仓1中的煤种通过第一给煤管4及第二给煤管5同时落至第一给煤机13和第二给煤机14内,一同送至第一磨煤机16和第二磨煤机19内进行快速磨煤,提高第一煤仓1中的煤种的磨煤供应掺烧量,以达到需求的燃烧效率。

46.第四实施例:

47.如图2所示,本实施例与第一实施例及第二实施例类似,所不同之处在于,本实施例中采用螺旋铰刀配料机构8结合双带给煤机21配合的结构,提高切换配煤掺烧的效率。

48.当无需进行配煤掺烧时,控制中心不发送调配信号给螺旋铰刀配料机构8,螺旋铰刀配料机构8不工作,第一煤仓1和第二煤仓2相互独立,控制中心控制第一闸板门6和第二闸板门7打开,让第一煤仓1和第二煤仓2中的煤种通过第一给煤管4和第二给煤管5同时落至双带给煤机21的双向给煤输送带22上,所述双向给煤输送带22以相反的方向向两侧的分料落煤管23转动,将双向给煤输送带22上的煤种分别送至两侧的分料落煤管23,落至对应的分料磨煤机25进行磨煤后进行掺烧。

49.当需要将调配混烧的第一煤仓1的煤种量大于第二煤仓2的煤种量时,控制人员通过控制中心发送调配信号至螺旋铰刀配料机构8的调速转向接收器11,调速转向接收器11根据需要调配的煤种量设置传动电机9的转速,控制螺旋导料铰刀10启动将第一煤仓1中的煤种调配至第二给煤管5中,第一闸板门6和第二闸板门7一同打开,让第二煤仓2中的煤种沿着第二给煤管5落下,与第一煤仓1的煤种混合后与第一煤仓1的煤种同时落至双带给煤机21的双向给煤输送带22上,所述双向给煤输送带22反方向转动向中间转动,将落在双向给煤输送带22上的第一煤仓1的煤种及混合后的煤种进行二次混煤,混料闸板门28打开再混料落煤管24将混合好后的煤种送至混料磨煤机27中,进行最终混合磨煤。

50.本发明的实施例中通过设置螺旋铰刀配料机构8和双带给煤机21,由控制中心根据生产需求调控螺旋铰刀配料机构8的给煤转速及双带给煤机21的双向给煤输送带22的输煤转速及输煤转动方向,快速调节第一煤仓1和第二煤仓2的给煤及混煤效率。在需要将第一煤仓1中的煤种调配至第二煤仓2对应侧的分料磨煤机25时,控制中心发出调控指令,根据螺旋导料铰刀10及双向给煤输送带22的给煤量,控制螺旋导料铰刀10及双向给煤输送带22的送煤转速,将第一煤仓1中的煤种快速调配到分料磨煤机25中进行磨煤处理;在需要将

第一煤仓1中的煤种调配至第二煤仓2的煤种进行混煤磨煤掺烧时,控制中心发出调控指令,让螺旋铰刀配料机构8将第一煤仓1的煤种与第二煤仓2的煤种同时落料进行混煤,单独开一侧双向给煤输送带22将混合后的煤种输送至混料磨煤机27进行磨煤处理,达到准确调控混煤量的目的;在需要将第一煤仓1中的煤种调配至第二煤仓2的煤种进行混煤磨煤掺烧并且第一煤仓1的煤种需求混合量份大于第二煤仓2的煤种的需求混合量份时,控制中心发出调控指令,除了螺旋铰刀配料机构8将第一煤仓1的煤种与第二煤仓2的煤种同时落料还打开第一闸板门6,让第一煤仓1中的煤种同时落至双带给煤机21另一侧的双向给煤输送带22上,两侧的双向给煤输送带22同时向中间输送煤种,把初混煤种再次与第一煤仓1中的煤种进行混合,达到需要的混煤比例,打开混料闸板门28送至混料磨煤机27进行磨煤处理,完成第一煤仓1中的煤种与第二煤仓2的煤种按需求比例混合磨煤的目的。

51.本发明能够实现在煤仓间建立简易输送装置,达到不同方式的配煤切换目的,满足不同情况的烧煤需求的目的。

52.在第一煤仓1中的煤种无法及时补充时,可以通过控制中心发送动作指令至调速转向接收器11,由调速转向接收器11控制传动电机9反转,将配料导管3内剩余的煤种方向输送至第一煤仓1中,进行应急给煤磨煤加工处理。

53.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1