一种加料料液罐温度控制方法与流程

1.本发明涉及卷烟生产过程中加料控制技术领域,尤其涉及的是一种加料料液罐温度控制方法。

背景技术:

2.加料机是制丝生产线中的主要设备,对切片回潮后的烟片进行处理,按配方及用量比例要求,均匀地将配制好的料液施加在叶片上,以改善烟叶的感官质量和物理性能。为保证料液施加的均匀性,按照加工工艺要求的温度,一般设定在50

±

3℃,需要对料液罐中的料液进行持续加热;预热时,料液温度可以控制在设定值范围内,但发现在生产过程中料罐的料液温度无规律频频冲出上限。生产过程中,由于料液温度也要求始终保持在设定的温度50

±

3℃范围内,加热管路上的蒸汽气动薄膜调节阀需要不间断的动作,来对料罐内的料液进行加热。

3.现有的加热控制方式是:当料液的实际温度低于设定温度下限时,蒸汽气动薄膜调节阀打开,通过蒸汽对料罐内料液进行加热;当料液的实际温度大于设定温度上限时,蒸汽气动薄膜调节阀关闭,停止对料液的加热;但随着料液不断从料液罐经过料液出料管输送至下一道工序中,用于喷洒在筒体内的叶片上,料液罐内的料液量是不断减少的,而目前的方式中,蒸汽气动薄膜调节阀只有完全打开和完全关闭两个状态,蒸汽气动薄膜调节阀的动作无规律可寻,需要频繁动作,导致在生产过程中料液温度随之频繁冲高,同时造成了蒸汽的浪费。

4.按现有的加热控制方式,申请人抽查了连续6个月的数据如下:

5.叶片加料料液温度标准偏差达标率最大值为93.69%,最小值为87.50%,平均值为90.13%;料液温度绝对偏差达标率最大值为83.52%、最小值为71.48%,平均值为78.60%,叶片加料料液温度控制稳定性差。

6.《卷烟工艺规范》中明确要求叶片加料工序料液温度可控,并且在生产过程中需保持稳定。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供了一种加料料液罐温度控制方法,以期能够更好控制加料罐内的料液温度和高效的利用蒸汽,从而有效的保证下游卷烟工艺生产的稳定性和节约蒸汽的消耗。

8.本发明是通过以下技术方案实现的:

9.一种加料料液罐温度控制方法,所述加料料液罐底部设有料液出料管,料液出料管上设有料液出料阀,所述加料料液罐外围设有加热夹层,加热夹层内填充有水,加热夹层内设有加热管,加热管的进口端连接蒸汽输入管道,加热管的出口端连接冷凝水输出管道,所述加料料液罐上设有温度传感器和液位计,蒸汽输入管道上设有蒸汽气动薄膜调节阀,所述控制方法按如下步骤依次进行:

10.步骤一、关闭料液出料阀,向加料料液罐内注入x1的料液,其中x1的取值范围为100l~150l;

11.步骤二、打开蒸汽气动薄膜调节阀,向加热管内输入加热蒸汽,对加热夹层内的水进行加热,通过加热的水对加料料液罐内部的料液进行预热,由温度传感器实时采集料液的温度,当料液温度达到设定温度t1时,预热结束,其中t1的取值范围为40℃~70℃;

12.步骤三、打开料液出料阀,通过料液出料管将加料料液罐内的料液输送至下一道工序中,由液位计实时检测加料料液罐内的料液液位x;

13.步骤四、当加料料液罐内料液液位x处于x2~x1区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作一:控制蒸汽气动薄膜调节阀的开度为a1并持续t

11

的时长,然后关闭蒸汽气动薄膜调节阀并持续t

12

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作一,如此循环;其中δ1为设定的缓冲温度,δ1取值范围为0.5℃~5℃,x2的取值范围为70l~100l,a1的取值范围为70%~90%,t

11

的取值范围为150s~170s,t

12

的取值范围为1s~10s;

14.步骤五、当加料料液罐内料液液位x处于x3~x2区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作二:控制蒸汽气动薄膜调节阀的开度为a2并持续t

21

的时长,然后关闭蒸汽气动薄膜调节阀并持续t

22

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作二,如此循环;其中x3的取值范围为50l~80l,a2的取值范围为60%~80%,t

21

的取值范围为60s~100s,t

22

的取值范围为1s~10s;

15.步骤六、当加料料液罐内料液液位x处于x4~x3区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作三:控制蒸汽气动薄膜调节阀的开度为a3并持续t

31

的时长,然后关闭蒸汽气动薄膜调节阀并持续t

32

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作三,如此循环;其中x4的取值范围为20l~50l,a3的取值范围为50%~70%,t

31

的取值范围为30s~50s,t

32

的取值范围为1s~10s;

16.步骤七、当加料料液罐内料液液位x处于x5~x4区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作四:控制蒸汽气动薄膜调节阀的开度为a4并持续t

41

的时长,然后关闭蒸汽气动薄膜调节阀并持续t

42

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作四,如此循环;其中x5的取值范围为10l~30l,a4的取值范围为40%~60%,t

41

的取值范围为10s~30s,t

42

的取值范围为1s~10s;

17.步骤八、当加料料液罐内料液液位x处于x6~x5区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作五:控制蒸汽气动薄膜调节阀的开度为a5并持续t

51

的时长,然后关闭蒸汽气动薄膜调节阀并持续t

52

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作五,如此循环;其中x6的取值范围为5l~10l,a5的取值范围为30%~50%,t

51

的取值范围为7s~20s,t

52

的取值范围为1s~10s;

18.步骤九、当加料料液罐内料液液位x处于x7~x6区间,关闭蒸汽气动薄膜调节阀,其中x7取值范围为1l~5l;

19.步骤十、当加料料液罐内料液液位为零时,返回步骤一执行下一批次的加料操作。

20.作为上述控制方法的优选方案,在步骤九之后、步骤十之前,还设有一个步骤九一,步骤九一为:当加料料液罐内料液液位x低于料液下限值x

lim

时,打开加料料液罐底部的手动排空阀,将加料料液罐内料液排空,其中料液下限值x

lim

为设定值,x

lim

的取值范围为

0.1l~1l。

21.作为上述控制方法的优选方案,所述加料料液罐内设有搅拌器,通过搅拌电机驱动搅拌器动作实现对加料料液罐内料液的搅拌,在对加料料液罐内料液进行加热的过程中,搅拌器保持启动状态。

22.作为上述控制方法的优选方案,所述液位计为磁感应液位计。

23.作为上述控制方法的优选方案,所述冷凝水输出管道上设有蒸汽疏水阀。

24.本发明相比现有技术具有以下优点:

25.本发明提供的一种加料料液罐温度控制方法,通过液位计实时检测加料料液罐内的料液液位,并根据液位分区间段对蒸汽气动薄膜调节阀的开度大小以及开关时长进行不同的控制,此种控制方法,保证了加料料液罐内的料液温度的稳定性,从而有效的保证下游卷烟工艺生产的稳定性;同时蒸汽得到了高效利用,节约了蒸汽的消耗。

附图说明

26.图1是本发明的结构示意图。

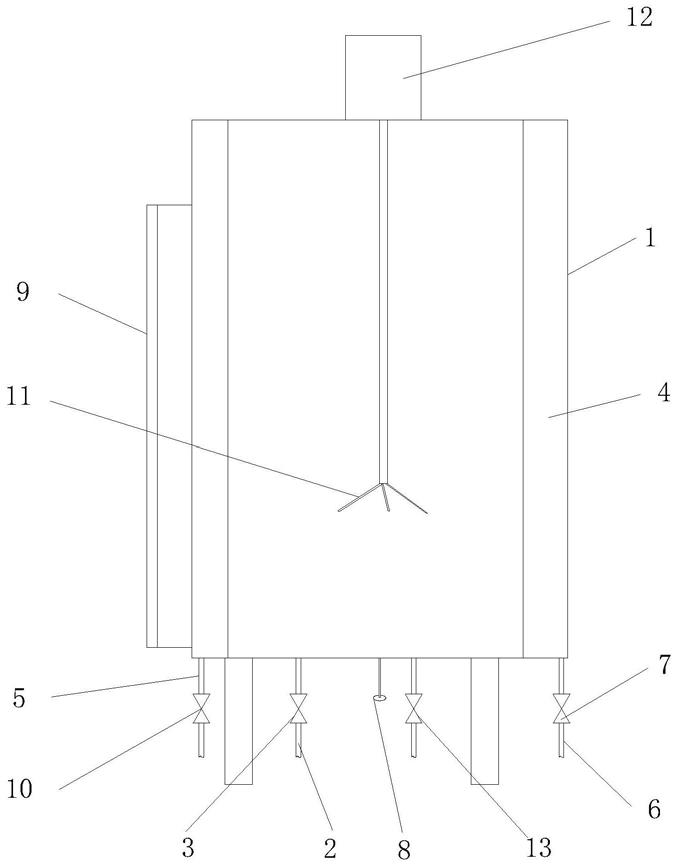

27.图中标号:1加料料液罐;2料液出料管;3料液出料阀;4加热夹层;5蒸汽输入管道;6冷凝水输出管道;7蒸汽疏水阀;8温度传感器;9液位计;10蒸汽气动薄膜调节阀;11搅拌器;12搅拌电机;13手动排空阀。

具体实施方式

28.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

29.参见图1,本实施例提供了一种加料料液罐1温度控制方法,加料料液罐1底部设有料液出料管2,料液出料管2上设有料液出料阀3,加料料液罐1外围设有加热夹层4,加热夹层4内填充有水,加热夹层4内设有加热管,加热管的进口端连接蒸汽输入管道5,加热管的出口端连接冷凝水输出管道6,冷凝水输出管道6上设有蒸汽疏水阀7,用来排出蒸汽与水进行热交换后形成的冷凝水。加料料液罐1上设有温度传感器8和液位计9,液位计9为磁感应液位计,蒸汽输入管道5上设有蒸汽气动薄膜调节阀10,加料料液罐1内设有搅拌器11,通过搅拌电机12驱动搅拌器11动作实现对加料料液罐1内料液的搅拌,在对加料料液罐1内料液进行加热的过程中,搅拌器11保持启动状态。

30.控制方法按如下步骤依次进行:

31.步骤一、关闭料液出料阀3,向加料料液罐1内注入x1的料液,其中x1的取值范围为100l~150l;

32.步骤二、打开蒸汽气动薄膜调节阀10,向加热管内输入加热蒸汽,对加热夹层4内的水进行加热,通过加热的水对加料料液罐1内部的料液进行预热,由温度传感器8实时采集料液的温度,当料液温度达到设定温度t1时,预热结束,其中t1的取值范围为40℃~70℃;

33.步骤三、打开料液出料阀3,通过料液出料管2将加料料液罐1内的料液输送至下一道工序中,由液位计9实时检测加料料液罐1内的料液液位x;

34.步骤四、当加料料液罐1内料液液位x处于x2~x1区间,判断料液温度t是否满足条

件一:t<t1‑

δ1,若满足则执行操作一:控制蒸汽气动薄膜调节阀10的开度为a1并持续t

11

的时长,然后关闭蒸汽气动薄膜调节阀10并持续t

12

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作一,如此循环;其中δ1为设定的缓冲温度,δ1取值范围为0.5℃~5℃,x2的取值范围为70l~100l,a1的取值范围为70%~90%,t

11

的取值范围为150s~170s,t

12

的取值范围为1s~10s;

35.步骤五、当加料料液罐1内料液液位x处于x3~x2区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作二:控制蒸汽气动薄膜调节阀10的开度为a2并持续t

21

的时长,然后关闭蒸汽气动薄膜调节阀10并持续t

22

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作二,如此循环;其中x3的取值范围为50l~80l,a2的取值范围为60%~80%,t

21

的取值范围为60s~100s,t

22

的取值范围为1s~10s;

36.步骤六、当加料料液罐1内料液液位x处于x4~x3区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作三:控制蒸汽气动薄膜调节阀10的开度为a3并持续t

31

的时长,然后关闭蒸汽气动薄膜调节阀10并持续t

32

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作三,如此循环;其中x4的取值范围为20l~50l,a3的取值范围为50%~70%,t

31

的取值范围为30s~50s,t

32

的取值范围为1s~10s;

37.步骤七、当加料料液罐1内料液液位x处于x5~x4区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作四:控制蒸汽气动薄膜调节阀10的开度为a4并持续t

41

的时长,然后关闭蒸汽气动薄膜调节阀10并持续t

42

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作四,如此循环;其中x5的取值范围为10l~30l,a4的取值范围为40%~60%,t

41

的取值范围为10s~30s,t

42

的取值范围为1s~10s;

38.步骤八、当加料料液罐1内料液液位x处于x6~x5区间,判断料液温度t是否满足条件一:t<t1‑

δ1,若满足则执行操作五:控制蒸汽气动薄膜调节阀10的开度为a5并持续t

51

的时长,然后关闭蒸汽气动薄膜调节阀10并持续t

52

的时长;之后继续判断料液温度t是否满足条件一,若满足则再次执行操作五,如此循环;其中x6的取值范围为5l~10l,a5的取值范围为30%~50%,t

51

的取值范围为7s~20s,t

52

的取值范围为1s~10s;

39.步骤九、当加料料液罐1内料液液位x处于x7~x6区间,关闭蒸汽气动薄膜调节阀10,其中x7取值范围为1l~5l;

40.步骤九一:当加料料液罐1内料液液位x低于料液下限值x

lim

时,打开加料料液罐1底部的手动排空阀13,将加料料液罐1内料液排空,其中料液下限值x

lim

为设定值,x

lim

的取值范围为0.1l~1l;

41.步骤十、当加料料液罐1内料液液位为零时,返回步骤一执行下一批次的加料操作。

42.本实施例通过液位计9实时检测加料料液罐1内的料液液位,并根据液位分区间段对蒸汽气动薄膜调节阀10的开度大小以及开关时长进行不同的控制,在料液液位的每个区间段内,通过温度传感器8实时采集料液的温度,并根据实时料液温度来控制蒸汽气动薄膜调节阀10的开度大小以及开关时长,此种控制方法,保证了加料料液罐1内的料液温度始终保持在稳定的范围内,从而有效的保证下游卷烟工艺生产的稳定性;同时蒸汽得到了高效利用,节约了蒸汽的消耗。

43.申请人根据实施例给出的控制方法进行实施,再次抽查了连续6个月的数据如下:

44.叶片加料料液温度标准偏差达标率最大值为100%,最小值为98.32%,平均值为99.14%,平均值较改进前提高了9.01个百分点;料液温度绝对偏差达标率最大值为99.40%,最小值为95.80%,平均值为97.66%,平均值较改进前提高了19.06个百分点,叶片加料料液温度控制稳定性显著提升;申请人还从能源管控数据库,抽查了连续6个月的叶片加料料液蒸汽耗用数据,改进后蒸汽共节约了900kg,每个批次叶片料液温度加热可节约10kg的蒸汽使用,显著减少了蒸汽的消耗。

45.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1