一种4辊5级辊式超细粒径金属破碎机的制作方法

1.本发明涉及破碎机技术领域,特别是涉及一种4辊5级辊式超细粒径金属破碎机。

背景技术:

2.辊式破碎机适用于在矿山金属破碎、水泥、化工、电力、矿山、冶金、建材、建渣、 耐火材料、煤矿等行业脆性块状物料的粗,中级破碎,其入料粒度大,出料粒度可调,可对抗压强度≤160mpa的物料进行破碎。特别是矿山金属破碎行业,使用本机破碎矿山金属,只要经过除铁、除杂、无须除矸、便可直接进行破碎,破碎出的物料,粒度均匀,过粉碎率低,从而简化了选矿工艺,降低了投资和生产成本。

3.趋于环保要求越来越高,破碎原料复杂多变,破碎机入料粒度越来越大,出料粒度越来越小,颗粒度要求越来越高,对破碎机要求也越来越高。市场主流辊式破碎机为双辊一破或者四辊两破,有限的空间和成本下,破碎次数只有一次或者两次,破碎效果不佳,只能采用多台破碎机分段破碎。此时,一台占用空间小、破碎级数多,破碎效果好的破碎机才能满足市场需求,目前市场上还没有这种成熟的产品。

4.以金属矿为例,金属从金属矿开采出来时最大粒径可达2米以上,通过千吨级破碎站将金属矿破碎至500mm左右输送至中部工序,在中部工序中通过筛选及破碎,将金属矿破碎至不同需求粒径,大部分金属矿将被破碎至100mm以下,部分原料被运输至下游工厂,再由下游工厂建设破碎线,将原料破碎至10mm、5mm等不同规格。

5.整个破碎、输送线将耗资数十亿元才能满足下游工厂的需求。如果能有一台超大进料粒径超细粒径辊式破碎机,能够极大的减少项目建设成本,节约资金。

6.公告号为cn210496583u,公告日为2020.5.12的中国专利公开了一种粉体自动破碎给料用破碎机构,包括粗破碎组件、输送组件和细破碎组件,所述粗破碎组件包括破碎箱、隔板、上料斗破碎辊、内下料斗和伺服电机,所述上料斗与所述破碎箱固定连接,且位于所述破碎箱的顶端中心处,所述隔板与所述破碎箱固定连接,且位于所述上料斗底端的左右两侧,所述破碎辊与所述破碎箱转动连接,且位于所述破碎箱内腔的左右两侧,所述伺服电机的输出端与所述破碎辊固定连接,且位于所述破碎箱前端的左右两侧,所述内下料斗与所述破碎箱固定连接,且位于左右两组所述破碎辊之间的底端;所述输送组件包括分料管、导料锥、输送管、输送锥、输送电机和倒料管,所述分料管与所述内下料斗固定连接,且位于所述内下料斗底端的左右两侧,所述输送管分料管固定连接,且位于所述分料管远离所述内下料斗的一侧顶端,所述输送锥与所述输送管转动连接,且套设于所述输送管的内腔,所述输送电机的输出端与所述输送锥固定连接,且位于所述输送管的顶端,所述倒料管与所述输送锥固定连接,且位于左右两组所述输送电机的相对侧,所述倒料管与所述破碎箱固定连接,且贯穿于所述破碎箱的左右两侧壁并延伸至所述破碎箱的内腔;所述细破碎组件包括破碎板和外下料斗,所述破碎板与所述破碎箱可拆卸连接,且位于左右两组所述破碎辊的相向侧,所述外下料斗与所述破碎箱固定连接,且位于所述破碎箱的底端。该破碎机构破碎时不需要使用大量的破碎辊,但是仍无法满足超大进料粒径超细粒径辊式破碎机

使用。

技术实现要素:

7.为解决上述技术问题,本发明提出了一种4辊5级辊式超细粒径金属破碎机,第一破碎辊和上静破碎机构实现第一级破碎,第一破碎辊和第二破碎辊实现第二级破碎,第二破碎辊和第三破碎辊实现第三级破碎,第三破碎辊和第四破碎辊实现第四级破碎,第四破碎辊和下静破碎机构实现第五级破碎,通过4个破碎辊的安装位置及尺寸的巧妙配合,每个破碎辊可以同时参与两级破碎,打破原来传统5级破碎需要10个破碎辊的限制,能在有限的空间内,最大限度的对物料进行破碎,满足市场需求的同时,节约了设备、土建、资源等成本。

8.本发明的目的是通过以下技术方案实现的:一种4辊5级辊式超细粒径金属破碎机,包括外壳,所述外壳上方设置有进料口,所述外壳下方设置有出料口,所述外壳内设置有上静破碎机构、第一破碎辊、第二破碎辊、第三破碎辊、第四破碎辊和下静破碎机构,所述第一破碎辊、第二破碎辊、第三破碎辊和第四破碎辊均通过轴承安装座与外壳相连,所述第一破碎辊、第二破碎辊、第三破碎辊和第四破碎辊均通过变速机构与驱动机构相连。

9.优选的,所述第一破碎辊和上静破碎机构实现第一级破碎,所述第一破碎辊和第二破碎辊实现第二级破碎,所述第二破碎辊和第三破碎辊实现第三级破碎,所述第三破碎辊和第四破碎辊实现第四级破碎,所述第四破碎辊和下静破碎机构实现第五级破碎。

10.优选的,所述第一破碎辊、第二破碎辊、第三破碎辊和第四破碎辊的直径均为d,所述第一破碎辊安装在上静破碎机构对侧,所述第一破碎辊中心位于上静破碎机构下端的水平面上;所述第二破碎辊安装在第一破碎辊对侧下方,第二破碎辊中心相对于第一破碎辊中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述第三破碎辊安装在第二破碎辊对侧下方,第三破碎辊中心相对于第二破碎辊中心的垂直落差为0.45d-0.50d且水平距离为0.85d-0.90d;所述第四破碎辊安装在第三破碎辊对侧下方,第四破碎辊中心相对于第三破碎辊中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述下静破碎机构安装在第四破碎辊对侧下方,所述第四破碎辊中心位于下静破碎机构高度的四分之三处。

11.优选的,所述第一破碎辊和第二破碎辊分别通过减速机与电机相连,所述第三破碎辊和第四破碎辊通过皮带分别与第一破碎辊和第二破碎辊连接。

12.优选的,所述上静破碎机构和下静破碎机构均包括固定破碎板和间距调节座,所述固定破碎板设置在间距调节座上,所述间距调节座设置在安装底板上,所述安装底板设置在外壳上,所述固定破碎板正面设置有多个刀口。

13.优选的,所述固定破碎板背部还设置有固定板背板,所述固定板背板通过背板安装孔和螺栓与固定破碎板相连,所述固定板背板与间距调节座设置有加强筋,所述固定破碎板背部设置有多个减震缓冲槽,所述间距调节座上设置有多个调节座安装孔,所述固定破碎板采用高强度耐磨材质。

14.优选的,所述第一破碎辊、第二破碎辊、第三破碎辊和第四破碎辊均包括破碎主轴,所述破碎主轴上设有破碎辊筒,所述破碎辊筒外圆周面设置有齿形板。

15.优选的,所述第一破碎辊的齿形板齿高为25-35mm;所述第二破碎辊、第三破碎辊

和第四破碎辊上的破碎滚筒均采用高铬合金材质,所述上静破碎机构上的固定破碎板采用高锰钢材质,所述下静破碎机构上的固定破碎板采用高铬合金材质。

16.优选的,所述第一破碎辊、第二破碎辊、第三破碎辊和第四破碎辊与外壳处均设置有防尘防水机构。

17.优选的,所述防尘防水机构包括防尘组件和防水组件,所述防尘组件设置在外壳外侧,所述防尘组件由左到右依次包括主封尘盖、外密封圈和主封尘板,所述防水组件设置在外壳内侧,所述防水组件包括角钢,所述角钢中部设置有挡水板安装槽和封水圈安装槽,所述挡水板安装槽内设置有挡水板,所述封水圈安装槽内设置有内封水圈,所述主封尘盖、主封尘板和挡水板中部均设置有穿孔。

18.优选的,所述主封尘板通过螺栓与外壳相连,所述主封尘板与外壳之间设置有软密封胶,所述主封尘盖左侧设置有密封压板,所述主封尘盖和外密封圈通过螺栓与主封尘板相连,所述挡水板安装槽下部设置有卡槽,所述卡槽与挡水板下端的卡紧垫块相卡接,所述内封水圈上设置有密封圈安装槽,所述密封圈安装槽内设置有内密封圈,所述角钢下端设置有漏水孔。

19.优选的,所述第三破碎辊和第四破碎辊处均设置有液压推杆机构和退让机构。

20.优选的,所述液压推杆机构包括液压推杆和液压推杆安装座,所述液压推杆安装座固定设置在外壳上,所述液压推杆设置在液压推杆安装座,所述液压推杆伸出端与退让机构相连,所述退让机构包括退让主板,所述退让主板一端设置有退让安装板,所述退让安装板与液压推杆伸出端固定连接,所述退让安装板上下两侧设置有第一退让螺杆和第二退让螺杆,所述第一退让螺杆和第二退让螺杆一端均通过螺母与退让主板相连,所述第一退让螺杆和第二退让螺杆另一端均通过退让连接板与轴承安装座相连,所述第一退让螺杆和第二退让螺杆上均套设有退让弹簧,所述轴承安装座上下两侧设置有滑槽,所述轴承安装座通过滑槽和滑轨与外壳滑动连接,滑轨设置在外壳上。

21.优选的,所述进料口上方设置有振动布料器,所述外壳、变速机构和驱动机构均设置在底座上。

22.工作原理:物料通过进料口进入外壳内,通过第一破碎辊和上静破碎机构产生第一级破碎,破碎比为6;通过第一破碎辊和第二破碎辊产生第二级破碎,破碎比为3;通过第二破碎辊和第三破碎辊产生第三级破碎,破碎比为3;通过第三破碎辊和第四破碎辊产生第四级破碎,破碎比为3;通过第四破碎辊和下静破碎机构产生第五级破碎,破碎比为3,整机破碎比达到486。同样需求出料粒径为5mm的情况下,极限进料粒径可达2430mm,能满足绝大部分市场需求。本发明中破碎级数的增加,能在有限的空间内,最大限度的对物料进行破碎,满足市场需求的同时,节约了设备、土建、资源等成本。

23.本技术方案的有益效果如下:一、本发明提供一种4辊5级辊式超细粒径金属破碎机,第一破碎辊和上静破碎机构实现第一级破碎,第一破碎辊和第二破碎辊产生第二级破碎,第二破碎辊和第三破碎辊产生第三级破碎,第三破碎辊和第四破碎辊产生第四级破碎,第四破碎辊和下静破碎机构产生第五级破碎,能在有限的空间内,通过4个破碎辊的安装位置及尺寸的巧妙配合,每个破碎辊可以同时参与两级破碎,打破原来传统5级破碎需要10个破碎辊的限制,能在有限的空间内,最大限度的对物料进行破碎,满足市场需求的同时,节约了设备、土建、资源等成

本。

24.二、本发明提供一种4辊5级辊式超细粒径金属破碎机,通过间距调节座调节固定破碎版与破碎辊筒之间的距离,从而调节破碎粒径;破碎辊与静破碎机构之间通过咬合、抓取、剪切、挤压等物理作用对来料进行有效破碎,使得具有良好的破碎效果。

25.三、本发明提供一种4辊5级辊式超细粒径金属破碎机,防水组件设置在破碎机外壳内侧,角钢上部杜绝水沿破碎机外壳内壁挂流,角钢形成倒扣结构,pvc挡水板嵌入角钢内部,防止水流溢出;pvc挡水板中间开设穿孔,与轴接触部位配内水封圈及密封圈,杜绝水流沿破碎主轴表面外流,角钢下端设置有漏水孔,防止水流溢出;防尘组件设置在破碎机外壳外侧,外密封圈杜绝水流及粉尘从破碎主轴表面溢出,主封尘板和软密封胶防止粉尘从四周溢出,有限阻止灰尘和水流进去外壳中。

26.四、本发明提供一种4辊5级辊式超细粒径金属破碎机,液压推杆机构的设置,使得第三破碎辊和第四破碎辊拆卸时更方便,退让机构的设置,可以使得第三破碎辊和第四破碎辊在进行第三级破碎、第四级破碎和第五级破碎时有一定的活动量,减少第三破碎辊和第四破碎辊的破损。

27.五、本发明提供一种4辊5级辊式超细粒径金属破碎机,第一破碎辊的齿形板为高锰钢齿板,第一破碎辊进行粗破,第一破碎辊的齿形板的齿高25-35mm,利用高速旋转产生惯性力,将物料打落在上静破碎机构上进行第一次破碎,高锰钢在强冲击条件下具备优异的抗耐磨性;所述第二破碎辊、第三破碎辊和第四破碎辊上的破碎滚筒均采用高铬合金复合堆焊技术,提升耐磨性及抗压强度,降低后期维护成本。

附图说明

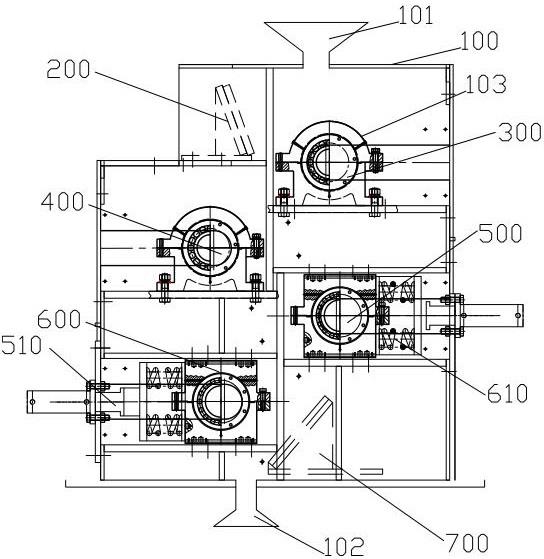

28.下面将结合说明书附图和具体实施方式对本发明作进一步的详细说明,其中:图1 为本发明的结构示意图;图2 为本发明另一实施例的立体图;图3 为本发明另一实施例的正视图;图4为图3中a处放大图;图5 为本发明中上静破碎机构和第一破碎辊的结构示意图;图6为本发明中固定破碎板的结构示意图;图7 为本发明中防尘防水机构的结构示意图;图8为本发明中角钢的结构示意图;图中标记:100、外壳;101、进料口;102、出料口;103、轴承安装座;104、振动布料器;105、底座;200、上静破碎机构;201、固定破碎板;202、间距调节座;203、安装底板;204、刀口;205、固定板背板;206、背板安装孔;207、加强筋;208、减震缓冲槽;209、调节座安装孔;300、第一破碎辊;301、破碎主轴;302、破碎辊筒;303、齿形板;400、第二破碎辊;410、防尘组件;411、主封尘盖;412、外密封圈;413、主封尘板;414、软密封胶;415、密封压板;416、穿孔;420、防水组件;421、角钢;422、挡水板安装槽;423、封水圈安装槽;424、挡水板;425、内封水圈;426、漏水孔;427、卡槽;428、卡紧垫块;429、内密封圈;500、第三破碎辊;510、液压推杆机构;511、液压推杆;512、液压推杆安装座;600、第四破碎辊;610、退让机构;611、退让主板;612、退让安装板;613、第一退让螺杆;614、第二退让螺杆;615、退让连接板;616、退

让弹簧;617、滑轨;700、下静破碎机构;800、变速机构;900、驱动机构。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.实施例1作为本发明一种基本的实施方案,本实施例公开了一种4辊5级辊式超细粒径金属破碎机,如图1所示,包括外壳100,所述外壳100上方设置有进料口101,所述外壳100下方设置有出料口102,所述外壳100内设置有上静破碎机构200、第一破碎辊300、第二破碎辊400、第三破碎辊500、第四破碎辊600和下静破碎机构700,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过轴承安装座103与外壳100相连,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过变速机构800与驱动机构900相连,所述变速机构800采用变速箱,所述驱动机构900采用电机。

32.实施例2作为本发明一种最较佳的实施方案,本实施例公开了一种4辊5级辊式超细粒径金属破碎机,如图2和图3所示,包括外壳100,所述外壳100上方设置有进料口101,所述外壳100下方设置有出料口102,所述外壳100内设置有上静破碎机构200、第一破碎辊300、第二破碎辊400、第三破碎辊500、第四破碎辊600和下静破碎机构700,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过轴承安装座103与外壳100相连,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过变速机构800与驱动机构900相连,所述变速机构800采用变速箱,所述驱动机构900采用电机。

33.优选的,所述第一破碎辊300和上静破碎机构200实现第一级破碎,所述第一破碎辊300和第二破碎辊400实现第二级破碎,所述第二破碎辊400和第三破碎辊500实现第三级破碎,所述第三破碎辊500和第四破碎辊600实现第四级破碎,所述第四破碎辊600和下静破碎机构700实现第五级破碎。

34.优选的,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600的直径均为d,所述第一破碎辊300安装在上静破碎机构200对侧,所述第一破碎辊300中心位于上静破碎机构200下端的水平面上;所述第二破碎辊400安装在第一破碎辊300对侧下方,第二破碎辊400中心相对于第一破碎辊300中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述第三破碎辊500安装在第二破碎辊400对侧下方,第三破碎辊500中心相对于第二破碎辊400中心的垂直落差为0.45d-0.50d且水平距离为0.85d-0.90d;所述第四破碎辊600安装在第三破碎辊500对侧下方,第四破碎辊600中心相对于第三破碎辊500中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述下静破碎机构700安装在第四

破碎辊600对侧下方,所述第四破碎辊600中心位于下静破碎机构700高度的四分之三处。

35.如图5和图6所示,优选的,所述上静破碎机构200和下静破碎机构700均包括固定破碎板201和间距调节座202,所述固定破碎板201设置在间距调节座202上,所述间距调节座202设置在安装底板203上,所述安装底板203设置在外壳100上,所述固定破碎板201正面设置有多个刀口204。

36.优选的,所述固定破碎板201背部还设置有固定板背板205,所述固定板背板205通过背板安装孔206和螺栓与固定破碎板201相连,所述固定板背板205与间距调节座202设置有加强筋207,所述固定破碎板201背部设置有多个减震缓冲槽208,所述间距调节座202上设置有多个调节座安装孔209,所述固定破碎板201采用高强度耐磨材质。

37.实施例3作为本发明一种最较佳的实施方案,本实施例公开了一种4辊5级辊式超细粒径金属破碎机,如图2和图3所示,包括外壳100,所述外壳100上方设置有进料口101,所述外壳100下方设置有出料口102,所述外壳100内设置有上静破碎机构200、第一破碎辊300、第二破碎辊400、第三破碎辊500、第四破碎辊600和下静破碎机构700,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过轴承安装座103与外壳100相连,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过变速机构800与驱动机构900相连,所述变速机构800采用变速箱,所述驱动机构900采用电机。

38.优选的,所述第一破碎辊300和上静破碎机构200实现第一级破碎,所述第一破碎辊300和第二破碎辊400实现第二级破碎,所述第二破碎辊400和第三破碎辊500实现第三级破碎,所述第三破碎辊500和第四破碎辊600实现第四级破碎,所述第四破碎辊600和下静破碎机构700实现第五级破碎。

39.优选的,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600的直径均为d,所述第一破碎辊300安装在上静破碎机构200对侧,所述第一破碎辊300中心位于上静破碎机构200下端的水平面上;所述第二破碎辊400安装在第一破碎辊300对侧下方,第二破碎辊400中心相对于第一破碎辊300中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述第三破碎辊500安装在第二破碎辊400对侧下方,第三破碎辊500中心相对于第二破碎辊400中心的垂直落差为0.45d-0.50d且水平距离为0.85d-0.90d;所述第四破碎辊600安装在第三破碎辊500对侧下方,第四破碎辊600中心相对于第三破碎辊500中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述下静破碎机构700安装在第四破碎辊600对侧下方,所述第四破碎辊600中心位于下静破碎机构700高度的四分之三处。

40.如图5和图6所示,优选的,所述上静破碎机构200和下静破碎机构700均包括固定破碎板201和间距调节座202,所述固定破碎板201设置在间距调节座202上,所述间距调节座202设置在安装底板203上,所述安装底板203设置在外壳100上,所述固定破碎板201正面设置有多个刀口204。

41.优选的,所述固定破碎板201背部还设置有固定板背板205,所述固定板背板205通过背板安装孔206和螺栓与固定破碎板201相连,所述固定板背板205与间距调节座202设置有加强筋207,所述固定破碎板201背部设置有多个减震缓冲槽208,所述间距调节座202上设置有多个调节座安装孔209。

42.优选的,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均

包括破碎主轴301,所述破碎主轴301上设有破碎辊筒302,所述破碎辊筒302外圆周面设置有齿形板303,第一破碎辊300上的破碎主轴301一端通过减速箱与驱动电机相连,第一破碎辊300上的破碎主轴301另一端上设置有皮带轮,第二破碎辊400上的破碎主轴301一端通过减速箱与驱动电机相连,第二破碎辊400上的破碎主轴301另一端上设置有皮带轮,第三破碎辊500上的破碎主轴301和第四破碎辊600上的破碎主轴301上均设置有皮带轮,第一破碎辊300上的皮带轮通过皮带与第三破碎辊500上的皮带轮,第二破碎辊400上的皮带轮通过皮带与第四破碎辊600上的皮带轮。

43.优选的,第一破碎辊300的齿形板303为高锰钢齿板,第一破碎辊300进行粗破,第一破碎辊300的齿形板303的齿高25-35mm,利用高速旋转产生惯性力,将物料打落在上静破碎机构200上进行第一次破碎,高锰钢在强冲击条件下具备优异的抗耐磨性;所述第二破碎辊400、第三破碎辊500和第四破碎辊600上的破碎滚筒均采用高铬合金复合堆焊技术,提升耐磨性及抗压强度,降低后期维护成本;所述上静破碎机构200上的固定破碎板201采用高锰钢材质,所述下静破碎机构700上的固定破碎板201采用高铬合金材质。

44.如图7和图8所示,优选的,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600与外壳100处均设置有防尘防水机构。

45.优选的,所述防尘防水机构包括防尘组件410和防水组件420,所述防尘组件410设置在外壳100外侧,所述防尘组件410由左到右依次包括主封尘盖411、外密封圈412和主封尘板413,所述防水组件420设置在外壳100内侧,所述防水组件420包括角钢421,所述角钢421中部设置有挡水板安装槽422和封水圈安装槽423,所述挡水板安装槽422内设置有挡水板424,所述封水圈安装槽423内设置有内封水圈425,所述主封尘盖411、主封尘板413和挡水板424中部均设置有穿孔416,穿孔416用于穿过破碎主轴301。

46.优选的,所述主封尘板413通过螺栓与外壳100相连,所述主封尘板413与外壳100之间设置有软密封胶414,所述主封尘盖411左侧设置有密封压板415,所述主封尘盖411和外密封圈412通过螺栓与主封尘板413相连,所述挡水板安装槽422下部设置有卡槽427,所述卡槽427与挡水板424下端的卡紧垫块428相卡接,所述内封水圈425上设置有密封圈安装槽,所述密封圈安装槽内设置有内密封圈429,所述角钢421下端设置有漏水孔426。

47.实施例4作为本发明一种最较佳的实施方案,本实施例公开了一种4辊5级辊式超细粒径金属破碎机,如图2和图3所示,包括外壳100,所述外壳100上方设置有进料口101,所述外壳100下方设置有出料口102,所述外壳100内设置有上静破碎机构200、第一破碎辊300、第二破碎辊400、第三破碎辊500、第四破碎辊600和下静破碎机构700,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过轴承安装座103与外壳100相连,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均通过变速机构800与驱动机构900相连,所述变速机构800采用变速箱,所述驱动机构900采用电机。

48.优选的,所述第一破碎辊300和上静破碎机构200实现第一级破碎,所述第一破碎辊300和第二破碎辊400实现第二级破碎,所述第二破碎辊400和第三破碎辊500实现第三级破碎,所述第三破碎辊500和第四破碎辊600实现第四级破碎,所述第四破碎辊600和下静破碎机构700实现第五级破碎。

49.优选的,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600的

直径均为d,所述第一破碎辊300安装在上静破碎机构200对侧,所述第一破碎辊300中心位于上静破碎机构200下端的水平面上;所述第二破碎辊400安装在第一破碎辊300对侧下方,第二破碎辊400中心相对于第一破碎辊300中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述第三破碎辊500安装在第二破碎辊400对侧下方,第三破碎辊500中心相对于第二破碎辊400中心的垂直落差为0.45d-0.50d且水平距离为0.85d-0.90d;所述第四破碎辊600安装在第三破碎辊500对侧下方,第四破碎辊600中心相对于第三破碎辊500中心的垂直落差为0.56d-0.60d且水平距离为0.80d-0.85d;所述下静破碎机构700安装在第四破碎辊600对侧下方,所述第四破碎辊600中心位于下静破碎机构700高度的四分之三处。

50.如图5和图6所示,优选的,所述上静破碎机构200和下静破碎机构700均包括固定破碎板201和间距调节座202,所述固定破碎板201设置在间距调节座202上,所述间距调节座202设置在安装底板203上,所述安装底板203设置在外壳100上,所述固定破碎板201正面设置有多个刀口204。

51.优选的,所述固定破碎板201背部还设置有固定板背板205,所述固定板背板205通过背板安装孔206和螺栓与固定破碎板201相连,所述固定板背板205与间距调节座202设置有加强筋207,所述固定破碎板201背部设置有多个减震缓冲槽208,所述间距调节座202上设置有多个调节座安装孔209。

52.优选的,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600均包括破碎主轴301,所述破碎主轴301上设有破碎辊筒302,所述破碎辊筒302外圆周面设置有齿形板303,第一破碎辊300上的破碎主轴301一端通过减速箱与驱动电机相连,第一破碎辊300上的破碎主轴301另一端上设置有皮带轮,第二破碎辊400上的破碎主轴301一端通过减速箱与驱动电机相连,第二破碎辊400上的破碎主轴301另一端上设置有皮带轮,第三破碎辊500上的破碎主轴301和第四破碎辊600上的破碎主轴301上均设置有皮带轮,第一破碎辊300上的皮带轮通过皮带与第三破碎辊500上的皮带轮,第二破碎辊400上的皮带轮通过皮带与第四破碎辊600上的皮带轮。

53.优选的,第一破碎辊300的齿形板303为高锰钢齿板,第一破碎辊300进行粗破,第一破碎辊300的齿形板303的齿高25-35mm,利用高速旋转产生惯性力,将物料打落在上静破碎机构200上进行第一次破碎,高锰钢在强冲击条件下具备优异的抗耐磨性;所述第二破碎辊400、第三破碎辊500和第四破碎辊600上的破碎滚筒均采用高铬合金复合堆焊技术,提升耐磨性及抗压强度,降低后期维护成本;;所述上静破碎机构200上的固定破碎板201采用高锰钢材质,所述下静破碎机构700上的固定破碎板201采用高铬合金材质。

54.如图7和图8所示,优选的,所述第一破碎辊300、第二破碎辊400、第三破碎辊500和第四破碎辊600与外壳100处均设置有防尘防水机构。

55.优选的,所述防尘防水机构包括防尘组件410和防水组件420,所述防尘组件410设置在外壳100外侧,所述防尘组件410由左到右依次包括主封尘盖411、外密封圈412和主封尘板413,所述防水组件420设置在外壳100内侧,所述防水组件420包括角钢421,所述角钢421中部设置有挡水板安装槽422和封水圈安装槽423,所述挡水板安装槽422内设置有挡水板424,所述封水圈安装槽423内设置有内封水圈425,所述主封尘盖411、主封尘板413和挡水板424中部均设置有穿孔416,穿孔416用于穿过破碎主轴301。

56.优选的,所述主封尘板413通过螺栓与外壳100相连,所述主封尘板413与外壳100

之间设置有软密封胶414,所述主封尘盖411左侧设置有密封压板415,所述主封尘盖411和外密封圈412通过螺栓与主封尘板413相连,所述挡水板安装槽422下部设置有卡槽427,所述卡槽427与挡水板424下端的卡紧垫块428相卡接,所述内封水圈425上设置有密封圈安装槽,所述密封圈安装槽内设置有内密封圈429,所述角钢421下端设置有漏水孔426。

57.优选的,所述第三破碎辊500和第四破碎辊600处均设置有液压推杆机构510和退让机构610。

58.如图4所示,优选的,所述液压推杆机构510包括液压推杆511和液压推杆安装座512,所述液压推杆安装座512固定设置在外壳100上,所述液压推杆511设置在液压推杆安装座512,所述液压推杆511伸出端与退让机构610相连,所述退让机构610包括退让主板611,所述退让主板611一端设置有退让安装板612,所述退让安装板612与液压推杆511伸出端固定连接,所述退让安装板612上下两侧设置有第一退让螺杆613和第二退让螺杆614,所述第一退让螺杆613和第二退让螺杆614一端均通过螺母与退让主板611相连,所述第一退让螺杆613和第二退让螺杆614另一端均通过退让连接板615与轴承安装座103相连,所述第一退让螺杆613和第二退让螺杆614上均套设有退让弹簧616,所述轴承安装座103上下两侧设置有滑槽,所述轴承安装座103通过滑槽和滑轨618与外壳100滑动连接,滑轨618设置在外壳100上。

59.优选的,所述进料口101上方设置有振动布料器104。

60.优选的,所述外壳100、变速机构800和驱动机构900均设置在底座105上。

61.工作原理:物料通过进料口101进入外壳100内,通过第一破碎辊300和上静破碎机构200产生第一级破碎,破碎比为6;通过第一破碎辊300和第二破碎辊400产生第二级破碎,破碎比为3;通过第二破碎辊400和第三破碎辊500产生第三级破碎,破碎比为3;通过第三破碎辊500和第四破碎辊600产生第四级破碎,破碎比为3;通过第四破碎辊600和下静破碎机构700产生第五级破碎,破碎比为3,整机破碎比达到486。同样需求出料粒径为5mm的情况下,极限进料粒径可达2430mm,能满足绝大部分市场需求。本发明中破碎级数的增加,能在有限的空间内,最大限度的对物料进行破碎,满足市场需求的同时,节约了设备、土建、资源等成本。

62.本技术方案的有益效果如下:本发明提供一种4辊5级辊式超细粒径金属破碎机,第一破碎辊300和上静破碎机构200实现第一级破碎,第一破碎辊300和第二破碎辊400产生第二级破碎,第二破碎辊400和第三破碎辊500产生第三级破碎,第三破碎辊500和第四破碎辊600产生第四级破碎,第四破碎辊600和下静破碎机构700产生第五级破碎,能在有限的空间内,最大限度的对物料进行破碎,满足市场需求的同时,节约了设备、土建、资源等成本。

63.通过间距调节座202调节固定破碎版与破碎辊筒302之间的距离,从而调节破碎粒径;破碎辊与静破碎机构之间通过咬合、抓取、剪切、挤压等物理作用对来料进行有效破碎,使得具有良好的破碎效果。防水组件420设置在破碎机外壳100内侧,角钢421上部杜绝水沿破碎机外壳100内壁挂流,角钢421形成倒扣结构,pvc挡水板424嵌入角钢421内部,防止水流溢出;pvc挡水板424中间开设穿孔416,与轴接触部位配内水封圈及密封圈,杜绝水流沿破碎主轴301表面外流,角钢421下端设置有漏水孔426,防止水流溢出;防尘组件410设置在破碎机外壳100外侧,外密封圈412杜绝水流及粉尘从破碎主轴301表面溢出,主封尘板413

和软密封胶414防止粉尘从四周溢出,有限阻止灰尘和水流进去外壳100中。液压推杆机构510的设置,使得第三破碎辊500和第四破碎辊600拆卸时更方便,退让机构610的设置,可以使得第三破碎辊500和第四破碎辊600在进行第三级破碎、第四级破碎和第五级破碎时有一定的活动量,减少第三破碎辊500和第四破碎辊600的破损。

64.综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1