一种低温吸附精制高纯、超纯气体的方法与流程

1.本发明属于气体分离领域,具体为一种低温吸附精制高纯、超纯气体的方法。

背景技术:

2.高纯、超纯气体广泛用于电子工业、石油化工、金属冶炼、国防尖端和科学研究等部门,仅以高纯电子气体为例,2019年的市场规模就达到92亿元。高纯、超纯气体的生产技术壁垒高,欧美国家对部分关键产品实施技术封锁,因此,一直以来我国市场需求极度依赖进口。

3.目前,国内生产高纯、超纯气体的方法主要为精馏法,精馏法工艺成熟,但是能耗较高,不适于分离沸点相近的气体组分。吸附分离法作为已广泛应用的气体分离方法,具有能耗低、自动化程度高的优点,在低温状态下,吸附剂对杂质气体的吸附能力显著增强,特别是在生产高纯、超纯气体时,能有效吸附微量的杂质气体,有利于获得高纯度的气体产品。但是,由于低温状态下,吸附剂对杂质气体的吸附能力极强,吸附剂吸附饱和后,再生就变得非常困难,常用的抽空再生方法,无法将吸附剂再生干净,吸附剂上残留的杂质气体会严重影响下一次吸附时产品气体的纯度。技术人员即使通过各种技术手段,来强化抽空再生效果,例如大幅延长抽空时间,或者使用大功率的真空泵,均很难将吸附剂抽空再生干净。

4.在此背景下,考虑到升温后,吸附剂对杂质气体的吸附能力会显著减弱,利于吸附剂解吸再生,故目前的技术解决方案是在低温下吸附,升温后对吸附剂进行再生。具体来讲,就是在吸附时,将吸附器置于液氮容器内,再生时,将液氮移出或直接加热将液氮蒸发掉,从而让吸附器升温,对吸附剂进行再生。此种方法原理简单,但过程复杂,需要频繁地进行升温降温切换,不仅液氮损耗量大,而且升温降温需要很长时间,吸附剂循环利用效率低,经济效益差,难以大规模连续化生产。

5.中国专利cn200910119273.7公开了“一种低温吸附连续生产超纯气体的方法”,该方法使用液氮蒸发器来冷却原料气,然后用低温原料气来冷却吸附器和吸附剂,再生时,使用热的吹扫气体对吸附器进行加热吹扫再生,由于气体的热容普遍很小,要将吸附器和吸附剂升温至所需温度,需要的吹扫气量非常大,约为产品气量的10倍以上,物料和能量损耗都非常大。

技术实现要素:

6.本发明的目的在于解决目前低温吸附装置再生时需要升温的难点,提供一种再生时无需刻意对吸附器进行升温的低温吸附方法,此方法避免了吸附器频繁升温降温带来的大量能量和物料消耗,具有操作简单,能耗低,装置适于长时间连续运行的优点。

7.为了实现以上发明目的,本发明的具体技术方案为:

8.一种低温吸附精制高纯、超纯气体的方法,包括以下步骤:

9.吸附:含有杂质的原料气进入装填有吸附剂的吸附器,控制吸附器的温度低于0

℃,杂质气体被吸附在吸附剂上,从非吸附相获得纯度大于等于99.99%的高纯、超纯产品气;

10.卸压:吸附步骤后,将吸附器中残留的气体放出,吸附器内压力降至常压或接近常压;

11.再生:使用真空泵,对吸附器进行抽空,在抽空的同时,向吸附器内引入少量的杂质组分含量低的气体,对吸附剂进行再生,再生时吸附器的温度与吸附时吸附器的温度差值小于20℃;

12.充压:将吸附器的压力升至吸附压力。

13.作为本技术中一种较好的实施方式,本方法特别适用于从以下原料气中脱除杂质气体,即原料气的主要成分为氦气、氢气、氩气、氖气、氪气、氙气、氡气、氘气、氚气、氮气、氧气、一氧化碳、甲烷中的任意一种,杂质气体为氢气、氩气、氖气、氪气、氙气、氡气、氘气、氚气、氮气、氧气、一氧化碳、甲烷、二氧化碳、水分或烃类中的任意一种或多种。一般来讲,原料气中的主要成分体积含量在90%以上,最好在99%以上,但即使原料气中的主要成分体积含量低于90%,也可以通过本技术的方法达到目的。

14.作为本技术中一种较好的实施方式,吸附过程中,吸附器的温度为-200℃~-120℃,更优选为-190℃~-170℃。

15.本技术中吸附器的温度,一直处于一个较为稳定的低温状态,使吸附器处于低温的方法可以自由选择,典型的方法有以下2种:

16.1.将吸附器置于低温容器内,例如装有液氮的低温容器;

17.2.对吸附器进行保温,将原料气通过换热器降温,再将低温原料气通入吸附器内,使吸附器降温。

18.但是,不管使用哪种方法,吸附器在再生的时候,均无需刻意引入物料或能量对吸附器进行升温,只是吸附过程本身有一定的吸附放热,吸附器温度会略有上升,此温度上升的幅度一般小于20℃。

19.由于再生时吸附器无需升温,本技术的再生步骤所需时间很短,一般不超过2小时。再生时间越短,意味着吸附剂可以越快地进行吸附再生循环,吸附剂利用效率越高,所需吸附器体积和吸附剂用量越小。

20.作为本技术中一种较好的实施方式,再生时向吸附器内引入的少量的杂质组分含量低的气体为产品气或卸压气,其气体的量,与产品气量的(体积)比例小于20%,温度低于0℃。

21.作为本技术中一种较好的实施方式,抽空再生过程中,吸附器内压力的最低值低于-50kpa(本技术中的压力均为表压)。充压时,使用产品气、原料气或其它吸附器的卸压气,将吸附器的压力升至吸附压力。

22.根据具体工况需要,本技术中的吸附剂可选用氧化铝、硅胶、活性炭或分子筛中的一种或多种,吸附器数量,可以为1个、2个或多个,吸附压力也可根据具体工况来确定。

23.本技术中,再生时向吸附器内引入的杂质组分含量低的气体,其用量较少,与产品气量的比例(体积)小于20%,主要目的并非是使吸附器升温,而是将吸附器内杂质气体的气体分压降低至极低状态,从而达到杂质气体尽量解吸彻底的目的。

24.与现有技术相比,本发明的积极效果为:

25.(一)本发明的低温吸附方法,再生过程中无需刻意对吸附器进行升温,避免了吸附器频繁升温降温带来的大量能量和物料消耗,具有操作简单,能耗低,装置适于长时间连续运行的优点。

26.(二)本发明的低温吸附方法,再生过程所需时间短,吸附剂循环利用效率高,吸附器体积和吸附剂用量小。

27.(三)通过该方法,从非吸附相获得的产品气纯度高,均为纯度高于99.99%的高纯气或纯度更高的超纯气;且该方法收率高,达88%以上。

附图说明

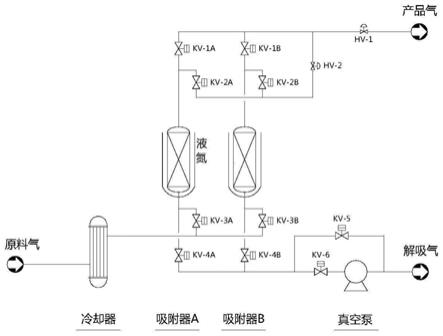

28.图1为本发明实施例1采用的工艺流程示意图。

29.图2为本发明实施例2采用的工艺流程示意图。

30.图3为本发明实施例3采用的工艺流程示意图。

具体实施方式

31.一种低温吸附精制高纯、超纯气体的方法,包括以下步骤:

32.吸附:含有杂质的原料气进入装填有吸附剂的吸附器,控制吸附器的温度低于0℃,杂质气体被吸附在吸附剂上,从非吸附相获得纯度大于等于99.99%的高纯、超纯产品气;

33.卸压:吸附步骤后,将吸附器中残留的气体放出,吸附器内压力降至常压或接近常压;

34.再生:使用真空泵,对吸附器进行抽空,在抽空的同时,向吸附器内引入少量的杂质组分含量低的气体,对吸附剂进行再生,再生时吸附器的温度与吸附时吸附器的温度差值小于20℃;

35.充压:将吸附器的压力升至吸附压力。

36.作为本技术中一种较好的实施方式,本方法特别适于从以下原料气中脱除杂质气体,即原料气的主要成分为氦气、氢气、氩气、氖气、氪气、氙气、氡气、氘气、氚气、氮气、氧气、一氧化碳、甲烷中的任意一种,杂质气体为氢气、氩气、氖气、氪气、氙气、氡气、氘气、氚气、氮气、氧气、一氧化碳、甲烷、二氧化碳、水分或烃类中的任意一种或多种。一般来讲,原料气中的主要成分体积含量在90%以上,最好在99%以上,但即使原料气中的主要成分体积含量低于90%,也可以通过本技术的方法达到目的。

37.该方法步骤记载的吸附过程中,吸附器的温度为-200℃~-120℃,更优选为-190℃~-170℃。

38.本技术中吸附器的温度,一直处于一个较为稳定的低温状态,使吸附器处于低温的方法可以自由选择,典型的方法有以下2种:

39.1.将吸附器置于低温容器内,例如装有液氮的低温容器;

40.2.对吸附器进行保温,将原料气通过换热器降温,再将低温原料气通入吸附器内,使吸附器降温。

41.但是,不管使用哪种方法,吸附器在再生的时候,均无需刻意引入物料或能量对吸附器进行升温,只是吸附过程本身有一定的吸附放热,吸附器温度会略有上升,此温度上升

80kpa。再生步骤总时间约1小时。

55.再生步骤后,关闭阀门kv-4a和kv-6,调节阀门hv-2的开度,使用产品气对吸附器进行充压,将吸附器的压力升至吸附压力,即表压1.0mpa。

56.至此,吸附器a完成一次吸附再生循环,吸附器b的操作步骤与吸附器a类似,只是不同吸附器之间的吸附再生步骤相互错开,如此即可原料气连续进入,产品气连续稳定地产出。

57.最终获得的产品氦气纯度达99.999%,收率为88%。

58.实施例2:

59.本实施例低温吸附精制高纯气体的方法,其工艺流程图见图2,具体方法步骤如下:

60.以氢气为主的原料气,其氢气体积含量为95%,氮气体积含量为5%,表压为1.0mpa,温度为常温。首先经冷却器冷却至约-180℃,然后进入包括2个吸附器的低温吸附装置,吸附器中装填的吸附剂为5a分子筛,吸附器一直浸泡在液氮容器中,再生时,无需移走液氮容器,也无需移除液氮,也无需外加物料和能量对吸附器进行升温。

61.以吸附器a为例,当吸附器a进行吸附时,打开阀门kv-1a和kv-3a,冷却后的原料气从吸附器a底部进入吸附器,吸附器的温度为约-190℃,原料气中的氮气吸附在吸附剂上,从吸附器顶部获得氢气纯度达99.99%的高纯产品气。

62.吸附步骤后,关闭阀门kv-1a和kv-3a,先打开阀门kv-2a和hv-3,吸附器中残留的气体,从吸附器顶部放入缓冲罐内,吸附器内压力从1.0mpa降至0.3mpa。然后,关闭阀门kv-2a和hv-3,打开阀门kv-4a和kv-5,吸附器中残留的气体,从吸附器底部放出,将吸附器的压力卸至常压。

63.卸压步骤后,关闭阀门kv-5,打开阀门kv-6,使用真空泵,对吸附器进行抽空,在抽空的同时,打开阀门kv-2a,调节阀门hv-3的开度,向吸附器内引入缓冲罐内储存的卸压气,当卸压气使用完后,关闭阀门hv-3,打开阀门hv-2,再引入少量的产品气,对吸附剂进行再生,抽空时向吸附器内引入的气体总量,与产品气总量的比例为8%,产品气温度约-180℃,再生时吸附器的温度约-185℃。抽空再生过程中,吸附器内压力的最低值约-80kpa。再生步骤总时间约40分钟。

64.再生步骤后,关闭阀门kv-4a和kv-6,调节阀门hv-2的开度,使用产品气对吸附器进行充压,将吸附器的压力升至吸附压力,即表压1.0mpa。

65.至此,吸附器a完成一次吸附再生循环,吸附器b的操作步骤与吸附器a类似,只是不同吸附器之间的吸附再生步骤相互错开,如此即可原料气连续进入,产品气连续稳定地产出。

66.最终获得的产品氢气纯度达99.99%,收率为90%。

67.实施例3:

68.本实施例低温吸附精制高纯气体的方法,其工艺流程图见图3,具体方法步骤如下:

69.以氦气为主的原料气,其氦气体积含量为99%,氮气体积含量为1%,表压为1.0mpa,温度为常温。首先经冷却器冷却至约-180℃,然后进入包括2个吸附器的低温吸附装置,吸附器中装填的吸附剂为活性炭。

70.以吸附器a为例,当吸附器a进行吸附时,吸附器外的液氮夹套内充满液氮,打开阀门kv-1a和kv-3a,冷却后的原料气从吸附器a底部进入吸附器。由于再生时,吸附器温度为常温,吸附时,吸附器外侧接触液氮侧温度较低,中心侧温度较高,随着低温原料气的通入,吸附器底部温度较低,顶部温度较高。从吸附器顶部获得的氦气产品,刚开始纯度较低,约99.9%,然后慢慢升高,数小时后,吸附器温度均匀后,获得纯度为99.99%的高纯产品气。

71.吸附步骤后,关闭阀门kv-1a和kv-3a,打开阀门kv-4a,吸附器中残留的气体,从吸附器底部放出,将吸附器的压力卸至常压。

72.卸压步骤后,将吸附器外侧夹套中的液氮移出,打开阀门kv-2a和hv-3,通入常温氮气,对吸附器进行升温再生,由于氮气热容较低,再生氮气的体积用量需为原料气量的10倍以上,待吸附器温度升至常温后,还需在常温状态下保持至少8小时,以使吸附剂再生干净。再生完成后,通入部分产品气,对吸附器中残留的氮气进行置换,以免影响下一次吸附时产品氦气的纯度。整个再生步骤所需时间大于24小时。

73.再生步骤后,关闭阀门kv-4a和hv-3,调节阀门hv-2的开度,使用产品气对吸附器进行充压,将吸附器的压力升至吸附压力,即表压1.0mpa。至此,吸附器a完成一次吸附再生循环。

74.此方法获得的产品氦气,纯度波动较大,一般最高纯度仅能达到99.99%的高纯气水平,合格高纯气收率约为75%。吸附剂再生所需时间长,吸附剂循环效率低,所以吸附器体积及吸附剂用量较大,为实施例1的10倍以上。

75.前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。本领域技术人员可知有众多组合。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1