一种MoS2/g-C3N4复合析氢材料的制备方法

一种mos2/g-c3n4复合析氢材料的制备方法

技术领域

1.本发明涉及一种光催化材料的制备方法领域,特别涉及提升析氢性能的一种光催化材料的制备方法。

背景技术:

2.太阳能具有清洁、能量大和广泛持久存在的优势,是人类应对能源短缺、气候变化与节能减排的重要选择之一。但太阳不能被直接利用,需要转换为热能、电能或化学能。目前,光催化技术广泛应用于能源与环境两大领域,如光解水制氢、光催化co2还原、空气净化和水处理等。其中,光解水制氢是通过光催化剂粉末或电极吸收太阳能产生光生载流子,继而将水分解成氢气和氧气。

3.近年来,mos2被认为是一种高效的非贵金属光催化析氢催化剂,但其固有的低密度活性位点和较差的电子转移效率本质上限制了其光催化性能。

技术实现要素:

4.本发明的目的是提供一种mos2/g-c3n4复合析氢材料的制备方法,使得该材料具有良好的析氢性能。

5.本发明的目的是这样实现的:一种mos2/g-c3n4复合析氢材料的制备方法,包括如下步骤:1)取硫脲和四硫代钼酸铵,混合后研磨均匀,作为前驱体;所述硫脲和四硫代钼酸铵的重量比为(10-40):1;2)将研磨好的前驱体均匀铺在陶瓷方舟内,再取同样的方舟盖在铺有前驱体的方舟上;3)将方舟放入管式炉,在氮气氛围中升温至500-600℃,保温1-3h;4)保温结束后,在热态下,取出方舟放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

6.进一步地,在步骤2)中,盖合在一起的两块方舟外以包覆材料予以固定。

7.与现有技术相比,本发明具有如下有益效果:本发明中,mos2作为助催化剂,通过将单层或少层mos2插层到g-c3n4上,形成z型异质结,当太阳光照射到上面时,极大提升g-c3n4的光电转移效率。而单层及少层mos2很难制备,且本实验为一步法制取,在液氮中淬火,由于样品mos2和g-c3n4具有类似的层状结构和典型的范德华力性质,高温样品在液氮中突然淬灭会破坏g-c3n4中的范德华力,有利于形成更多层状结构,且作为助催化剂的mos2层数较少,本发明首次发现高温状态下的mos2/g-c3n4复合材料经过液氮淬火后会产生更为明显的分层现象,且变得细碎,也因此获得更大的比表面积,因此大大提升了该材料的析氢性能。其制备工艺简单,合成温度低且产量大,样品具有较好的析氢性能且性能稳定,可作为光催化剂材料应用于工业领域。

附图说明

8.图1为本发明实例1所制备的mos2/g-c3n4复合材料实物图。

9.图2为本发明实例1所制备的mos2/g-c3n4复合材料平面扫描电镜图。

10.图3为本发明实例1所制备的mos2/g-c3n4复合材料透射电镜图。

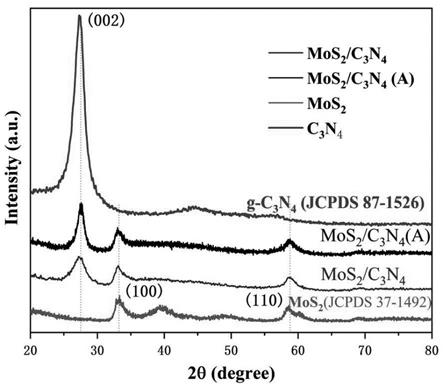

11.图4为本发明实例1所制备的mos2/g-c3n4复合材料 x-射线衍射图。

12.图5为本发明实例1所制备的mos2/g-c3n4复合材料紫外可见光吸收图。

13.图6为本发明实例1所制备的mos2/g-c3n4复合材料析氢产量性能图。

14.图7为本发明实例1所制备的mos2/g-c3n4复合材料析氢速率性能图。

具体实施方式

15.实施例1:取1g硫脲和0.05g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上,可以进一步有将盖合在一起的两块方舟外以包覆材料予以固定;将方舟放入管式炉,在氮气氛围中升温至500℃,保温1h;保温刚结束,不等降温,便直接将方舟取出,在热态下放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

16.实施例2:取1g硫脲和0.05g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至500℃,保温1h;保温刚结束,不等降温,便直接将方舟取出放入去离子水中淬火,获得mos2/g-c3n4复合析氢材料。

17.实施例3:取1g硫脲和0.05g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至500℃,保温1h;保温结束待其在常温空气中自然降温,获得mos2/g-c3n4复合析氢材料。

18.实施例4:取1g硫脲和0.05g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至500℃,保温1h;保温结束待其在冷空气中加速降温,获得mos2/g-c3n4复合析氢材料。

19.实施例5:取1.5g硫脲和0.05g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至500℃,保温1h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

20.实施例6:取1.5g硫脲和0.07g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放

入管式炉,在氮气氛围中升温至500℃,保温1h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

21.实施例7:取1.5g硫脲和0.09g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至500℃,保温1h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

22.实施例8:取1.5g硫脲和0.1g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至500℃,保温1h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

23.实施例9:取1.5g硫脲和0.07g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至550℃,保温2h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

24.实施例10:取1.5g硫脲和0.09g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至550℃,保温2h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

25.实施例11:取1.5g硫脲和0.07g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至600℃,保温3h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

26.实施例12:取1.5g硫脲和0.08g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至600℃,保温3h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

27.实施例13:取2g硫脲和0.07g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至600℃,保温3h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

28.实施例14:取2g硫脲和0.05g四硫代钼酸铵,混合后研磨均匀,作为前驱体;将研磨好的前驱

体均匀铺在陶瓷方舟内,再取一个一模一样的方舟盖在铺有前驱体的方舟上;将方舟放入管式炉,在氮气氛围中升温至600℃,保温3h;保温刚结束,不等降温,便直接将方舟取出放入液氮中淬火,获得mos2/g-c3n4复合析氢材料。

29.如图2,图3,图4,图5所示,采用日立公司(日本)的s4800ⅱ型fesem(fesem, s-4800ⅱ, hitachi)对所制备样品的形貌进行观察;采用荷兰philips-fei公司的tecnai f30场发射透射电镜(hrtem, tecnai f30, fei)对样品的晶相结构进行直观的探测和表征;采用d8 advance型xrd(cu radiation,

å

,德国bruker-axs公司)测定所制备样品的晶相结构;采用德国zanner公司的cimps-2可控强度调制光电化学谱仪对所制备的样品进行光电测试。

30.说明:以下所述的两种样品mos2/g-c3n4(0.3)和mos2/g-c3n4(0.3a)所用药品和制样手法完全相同,唯一不同在于mos2/g-c3n4(0.3a)在高温烧制结束后立马液氮淬火了。而mos2/g-c3n4(0.3)是等待其自然降为室温再讲样品取出。其中a是对淬火步骤的标注,0.3为所用药品四硫代钼酸铵的量。

31.图1:本发明实例1所制备的二维层状材料mos2/g-c3n4实物图。可见制备的样品为灰色粉末。

32.图2:本发明实例1所制备的二维层状材料mos2/g-c3n4平面的扫描电镜图。该图中,图(1)为未经淬火的样品,即文中所述的mos2/g-c3n4(0.3),图(2)为经过淬火的样品,即文中所述的mos2/g-c3n4(0.3a),从该图可知,实例所制备的样品(2)比未经液氮淬火的样品(1)具有更明显的分层结构。

33.图3:本发明实例1所制备的二维层状材料mos2/g-c3n4的高倍透射电镜图。该图中,图(1)为未经淬火的样品,即文中所述的mos2/g-c3n4(0.3),图(2)为经过淬火的样品,即文中所述的mos2/g-c3n4(0.3a),从图可以看出实例所制备的样品(2)中mos2比未经液氮淬火的样品(1)中mos2层数更少。

34.图4:本发明实例1所制备的二维层状材料mos2/g-c3n4的x-射线衍射图。如图所示,图中最上层的xrd图为单独制备的纯g-c3n4,纯g-c3n4所有的衍射峰都与标准卡片jcpds 87-1526相对应;第二层为未经淬火的样品,对其标注为mos2/g-c3n4(a),也即文中所述的mos2/g-c3n4(0.3a);第三层为经过淬火的样品,对其标注为mos2/g-c3n4,也即文中所述的mos2/g-c3n4(0.3);最下层的为单独制备的纯mos2,纯mos2所有的衍射峰都与标准卡片jcpds 37-1492相对应。图中四层xrd图所有重合的衍射峰(竖线标注的)从左到右分别对应于g-c3n4的(002)晶面以及mos2的(100),(110)晶面,图示xrd说明了所制备的样品mos2/g-c3n4为异质结。

35.图5:本发明实例1所制备的二维层状材料mos2/g-c3n4的紫外可见光吸收图。从图中我们可以看到样品的禁带边较窄,其宽度为2.51ev。

36.图6:本发明实例1所制备的二维层状材料mos2/g-c3n4的析氢产量性能图。从图中我们可以看到实例所制备的经过淬火的样品mos2/g-c3n4(0.3a)比未经液氮淬火的样品mos2/g-c3n4(0.3)产量更高。

37.图7:本发明实例1所制备的二维层状材料mos2/g-c3n4的析氢速率性能图。从图中我们可以看到实例所制备的样品c3n4/mos2(0.3a)比未经液氮淬火的样品c3n4/mos2(0.3)速率更高。本图中c3n4/mos2(0.3a)即为前文所述mos2/g-c3n4(0.3a),c3n4/mos2(0.3)即为前文

所述mos2/g-c3n4(0.3)。

38.实施例5-14具有图1-7相似性状及性能。实施例2-4为未经液氮淬火的产品,最为对比实施例。对比试验结果表明:本发明的优越之处在于液氮降温迅速,快速破坏材料间的范德瓦尔兹力,能够使得样品产生明显分层,且来不及氧化便完成淬火工序。

39.实施例1与实施例2-4对比,发现液氮淬火对于析氢性能的提升效果最好,用去离子水降温与液氮淬火相比,去离子水中本身含有氧原子,且水的温度较之液氮较高,淬火不够迅速且水自身所带的氧原子会加速高温状态的样品氧化,氧化后的样品非但达不到提升性能的要求,甚至会降低其性能;放在空气中自然降温和放在冷空气中加速降温与液氮淬火相比,降温速度慢,且易氧化,难以达到提升析氢性能的目的。

40.实施例5-14得到的复合材料具有相似的性状和性能。

41.根据上述研究结果可知:制备的液氮淬火mos2/g-c3n4制备程序简单,成本低廉,合成量大,在可见光下具备更优的析氢性能且性能稳定,因此可推广并应用于光催化工业领域。

42.因此,本发明首次发现高温状态下的二维层状材料经过液氮淬火后其析氢性能会提升,并且制备过程简单,成本低廉,在可见光下具备良好析氢性能且性能稳定,适于工业应用。

43.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1