一种实心红砖生产用原料破碎收集装置的制作方法

1.本发明涉及建材生产设备技术领域,尤其涉及一种实心红砖生产用原料破碎收集装置。

背景技术:

2.红砖是以粘土,页岩,煤矸石等为原料,经粉碎,混合捏练后以人工或机械压制成型,经干燥后在900摄氏左右的温度下以氧化焰烧制而成的烧结型建筑砖块,普通红砖既有一定的强度和耐久性,又因其多孔而具有一定的保温绝热、隔音等优点,因此适用于作墙体材料,也可用于砌筑柱、拱、烟囱、地面及基础等,老式建筑多用它作建筑材料。

3.虽然红砖使用比较常见,但是其在生产加工过程中存在一些问题:

4.1、现有的实心红砖在生产时需要将粘土,页岩,煤矸石等原料进行粉碎,再进行混合,且粉碎时大多采用对辊机进行完全粉碎,但是对辊破碎机使用的时间越久,易损件就容易出现问题,且整体消耗能量大;

5.2、现有的实心红砖在生产时其粉碎过后往往需要将其转运到混合装置内进行搅拌混合,整体成本较高,且大量的原料混合搅拌比较浪费时间,影响生产效率;

6.3、现有的实心红砖在使用时整体较为笨重,且体积较大,维修较为困难;

7.4、现有的实心红砖在粉碎完原料后,需要将原料进行转移,容易导致原料洒落,导致资源的浪费,且转移过程倾倒原料较为费力。

技术实现要素:

8.本发明的目的是为了解决现有技术中上述的问题,而提出的一种实心红砖生产用原料破碎收集装置。

9.为了实现上述目的,本发明采用了如下技术方案:

10.一种实心红砖生产用原料破碎收集装置,包括支撑台,所述支撑台的顶侧固定连接有粉碎箱和驱动粉碎箱工作的电机,所述支撑台的底侧滑动连接有集料箱,且支撑台内部设有设有与粉碎箱和集料箱相连通的空腔,所述集料箱两侧设置有与支撑台固定连接的侧支撑板,所述粉碎箱内设置有冲击破碎结构,所述集料箱内设置有辅助集料结构,且冲击破碎结构与辅助集料结构之间连接有传动结构,所述粉碎箱的斜上方固定贯通有进料斗,所述粉碎箱的竖直一侧转动铰接有箱门,所述支撑台的顶端固定连接有两个倾斜设置的气缸一,且气缸一的输出轴与箱门转动连接,所述粉碎箱的靠近气缸一倾斜面固定连接有u形固定板一,且箱门外侧固定连接有两个平行设置的u形固定板二,所述u形固定板一和u形固定板二均固定连接有减震弹簧杆,所述减震弹簧杆的一端延伸至粉碎箱内部并与冲击破碎结构固定连接。

11.优选的,所述冲击破碎结构包括转杆、皮带轮、叶轮、锤板、上反击板、限位挡板、折叠挂门、下反击板、挂钩和挂环,所述转杆两端均贯穿粉碎箱,且其一端与皮带轮固定连接,所述皮带轮为双轨带轮,且其与电机输出轴之间通过传送带进行同步转动连接,所述叶轮

与转杆固定连接,且叶轮位于粉碎箱内部,所述锤板均匀固定在叶轮的外侧,所述上反击板和下反击板均与减震弹簧杆固定连接,并均与粉碎箱内壁通过螺丝进行连接,且上反击板和下反击板首尾不接触并均设置于叶轮外侧,所述上反击板的顶端靠近限位挡板的底端,且限位挡板的一侧与粉碎箱内顶面固定连接,所述折叠挂门一端与箱门内壁活动连接,其另一端与挂环固定连接,所述挂钩与粉碎箱靠近箱门的倾斜内壁固定连接,且挂钩与挂环卡接。

12.优选的,所述上反击板的最低点低于下反击板的最高点,且上反击板和下反击板围成圆弧状结构,所述叶轮均匀设有多个凹弧面。

13.优选的,所述辅助集料结构包括气缸二、辅助推块、轴杆、分流刷、出料挡板和锁扣,所述气缸二与集料箱外壁固定连接,且其输出轴延伸至集料箱内侧与辅助推块固定连接,所述集料箱侧壁开设有挖空槽,所述轴杆位于挖空槽内侧,且其一端与侧支撑板转动连接,另一端与皮带轮之间设置有皮带,所述分流刷呈分散式均匀固定于轴杆外侧,所述出料挡板底侧与集料箱远离气缸二一端转动连接,且所述锁扣活动连接在出料挡板与集料箱之间。

14.优选的,所述集料箱的底侧固定连接有多个滚轮。

15.优选的,所述轴杆高于出料挡板的最高点,且分流刷为柔性毛刷。

16.优选的,所述支撑台与粉碎箱之间固定连接有垫板,且垫板的顶端与气缸一之间固定连接有l形角钢板。

17.优选的,所述支撑台空腔内滑动连接有内侧设有过滤网的滤网板,所述滤网板外侧固定连接有把手,且把手的外侧设有防滑凹纹。

18.优选的,所述电机输出轴与转杆外侧设置有防护罩,且防护罩与支撑台顶端固定连接。

19.与现有技术相比,本发明提供了一种实心红砖生产用原料破碎收集装置,具备以下有益效果:

20.1、本发明通过各零部件之间的相互协作,采用冲击式破碎的方式对原料进行粉碎,减少整个装置的易损零部件,大大增强该装置的使用寿命,且装置整体体积小,消耗能量较小;

21.2、本发明有效在粉碎过程后直接对原料进行混合处理,避免后续的转运混合原料,大大提高实心红砖的生产效率,且集料箱保证集料的灵活,方便多批次收集原料,从而降低转运的难度;

22.3、本发明整体结构精简,方便维修,且结构稳定使用便捷;

23.4、本发明便于对原料进行收集转运且分批运输原料不会过于吃力,且机械代替人工进行原料的倾倒,降低工人的工作负担。

附图说明

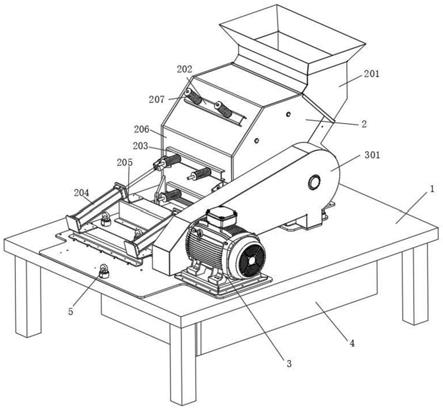

24.图1为本发明提出的一种实心红砖生产用原料破碎收集装置的立体结构示意图;

25.图2为本发明提出的一种实心红砖生产用原料破碎收集装置的正视结构示意图;

26.图3为本发明提出的一种实心红砖生产用原料破碎收集装置的俯视结构示意图;

27.图4为图2中b

‑

b处剖视结构示意图;

28.图5为本发明提出的一种实心红砖生产用原料破碎收集装置的传动带结构示意图;

29.图6为图4中a处放大结构示意图。

30.图中:支撑台1、把手101、滤网板102、侧支撑板103、粉碎箱2、进料斗201、u形固定板一202、u形固定板二203、气缸一204、l形角钢板205、箱门206、减震弹簧杆207、转杆208、皮带轮209、叶轮210、锤板211、上反击板212、限位挡板213、折叠挂门214、下反击板215、皮带216、挂钩217、挂环218、电机3、防护罩301、集料箱4、气缸二401、辅助推块402、轴杆403、分流刷404、滚轮405、出料挡板406、锁扣407、垫板5。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.实施例一

34.参照图1

‑

6,一种实心红砖生产用原料破碎收集装置,为了提高原料粉碎的效率,便于对粉碎后的原料进行混合收集,延长该装置的使用寿命,这里设置包括支撑台1,支撑台1的顶侧固定连接有粉碎箱2和驱动粉碎箱2工作的电机3,支撑台1的底侧滑动连接有集料箱4,且支撑台1内部设有设有与粉碎箱2和集料箱4相连通的空腔,集料箱4两侧设置有与支撑台1固定连接的侧支撑板103,为了方便对原料进行多次碰撞粉碎,且在粉碎的过程中进行原料的初步混合,这里在粉碎箱2内设置有冲击破碎结构,为了方便对粉碎后合格的原料进行混合收集,且节约能源,这里在集料箱4内设置有辅助集料结构,且冲击破碎结构与辅助集料结构之间连接有传动结构,为了对进料进行一定的约束,这里在粉碎箱2的斜上方固定贯通有进料斗201,粉碎箱2的竖直一侧转动铰接有箱门206,支撑台1的顶端固定连接有两个倾斜设置的气缸一204,且气缸一204的输出轴与箱门206转动连接,为了保证原料的多次碰撞粉碎,且有效降低碰撞对装置产生的冲击力,这里在粉碎箱2的靠近气缸一204倾斜面固定连接有u形固定板一202,且箱门206外侧固定连接有两个平行设置的u形固定板二203,u形固定板一202和u形固定板二203均固定连接有减震弹簧杆207,减震弹簧杆207的一端延伸至粉碎箱2内部并与冲击破碎结构固定连接。

35.本实施例中,首先将集料箱4滑动安装在支撑台1底侧用于接料,启动电机3,将碎石,粘土等原料从进料斗201处倒入粉碎箱2内,电机3内的冲击破碎结构将原料进行多次的冲击破碎,确保原料质量合格,且合格的原料在下落收集的过程中,电机3带动传动结构运动,从而使得集料箱4内的辅助集料结构工作,将下落混合原料扫入集料箱4内,待到集料箱4内原料高度到达箱门206,取走集料箱4,将内部的原料进行转移,在使用过程中,发生故障时,关闭电机3,启动气缸一204,在气缸一204作用下,带动箱门206转动,打开箱门206后,直接对粉碎箱2内部结构进行检查与维修即可,在整个工作过程中,减震弹簧杆207始终减少原料破碎产生的冲击力,且在破碎过程中,碎石之间发生碰撞再次造成破碎,降低内部零部

件的损伤。

36.实施例二

37.如图1

‑

6所示,本实施例与实施例1基本相同,优选地,为了实现冲击式破碎,保证原料破碎的合格率,且为了防止原料脱离破碎区域,这里设置冲击破碎结构包括转杆208、皮带轮209、叶轮210、锤板211、上反击板212、限位挡板213、折叠挂门214、下反击板215、挂钩217和挂环218,为了保证转杆208的工作不会影响粉碎箱2的单向移动,这里设置转杆208两端均贯穿粉碎箱2,且其一端与皮带轮209固定连接,皮带轮209为双轨带轮,且其与电机3输出轴之间通过传送带进行同步转动连接,为了方便提供原料足够的动力,这里设置叶轮210与转杆208固定连接,且叶轮210位于粉碎箱2内部,锤板211均匀固定在叶轮210的外侧,为了保证上反击板212和下反击板215的抗压能力,这里设置上反击板212和下反击板215均与减震弹簧杆207固定连接,并均与粉碎箱2内壁通过螺丝进行连接,且上反击板212和下反击板215首尾不接触并均设置于叶轮210外侧,为了保证原料完全在原料脱离破碎区域内进行破碎,这里设置上反击板212的顶端靠近限位挡板213的底端,且限位挡板213的一侧与粉碎箱2内顶面固定连接,折叠挂门214一端与箱门206内壁活动连接,其另一端与挂环218固定连接,挂钩217与粉碎箱2靠近箱门206的倾斜内壁固定连接,且挂钩217与挂环218卡接,上反击板212的最低点低于下反击板215的最高点,且上反击板212和下反击板215围成圆弧状结构,叶轮210均匀设有多个凹弧面。

38.本实施例中,该结构工作时,转杆208在电机3的作用下带动叶轮210转动,原料落入粉碎箱2内,叶轮210带动给原料提供动力与约束力,使原料先与上反击板212碰撞粉碎,上反击板212将粉碎后的原料进行反弹,并与其他石头碰撞,使得原料进一步粉碎,且在粉碎区域内会继续和下反击板215进行同样操作,叶轮210的凹弧面提供缓冲,使得更容易和其他石头碰撞,有效延长内部零部件的使用寿命,在需要对粉碎箱2内部进行维修时,打开箱门206,折叠挂门214拉伸,取下挂环218,粉碎箱2内部暴露出来,方便对内部的各个零部件进行维修与更换,粉碎后的原料收集即可。

39.实施例三

40.如图1

‑

6所示,本实施例与实施例1基本相同,优选地,为了方便原料的收集混合以及转运,这里设置辅助集料结构包括气缸二401、辅助推块402、轴杆403、分流刷404、出料挡板406和锁扣407,为了降低工人的工作负担,这里设置气缸二401与集料箱4外壁固定连接,且其输出轴延伸至集料箱4内侧与辅助推块402固定连接,集料箱4侧壁开设有挖空槽,为了充分利用动力源,节约工作成本,这里将轴杆403设置于挖空槽内侧,且其一端与侧支撑板103转动连接,另一端与皮带轮209之间设置有皮带216,为了方便对原料进行混合,这里设置分流刷404呈分散式均匀固定于轴杆403外侧,为了方便控制物料的排放,这里设置出料挡板406底侧与集料箱4远离气缸二401一端转动连接,且锁扣407活动连接在出料挡板406与集料箱4之间,为了确保分流刷404不会影响集料箱4的移动,这里设置轴杆403高于出料挡板406的最高点,且分流刷404为柔性毛刷。

41.本实施例中,粉碎后的原料落下后,被转动的分流刷404带动,使原料在集料箱4内不垂直落下,确保原料混合更加均匀,在挖空槽外侧可安装一块与支撑台1底侧固定连接的u形板,当集料箱4进行收集工作,u形板可以将挖空槽遮挡大部分,防止原料飞出,结束工作时,抽出集料箱4,并移动到集料区或者下个工序区域,打开锁扣407和出料挡板406,启动气

缸二401,推动辅助推块402,从而使得原料被完全推出,辅助推块402的底部呈弧形结构,防止原料滞留。

42.实施例四

43.如图2所示,本实施例与实施例1基本相同,优选地,集料箱4的底侧固定连接有多个滚轮405。

44.本实施例中,通过滚轮405方便集料箱4的移动,大大提高集料箱4的机动性。

45.实施例五

46.如图1所示,本实施例与实施例1基本相同,优选地,支撑台1与粉碎箱2之间固定连接有垫板5,且垫板5的顶端与气缸一204之间固定连接有l形角钢板205。

47.本实施例中,通过垫板5减少震动,加强支撑台1与粉碎箱2之间之间的连接,且通过l形角钢板205加强气缸一204固定的稳定性。

48.实施例六

49.如图4所示,本实施例与实施例1基本相同,优选地,为了防止资源浪费,便于将不合格的原料进行重新破碎,这里在支撑台1空腔内滑动连接有内侧设有过滤网的滤网板102,滤网板102外侧固定连接有把手101,且把手101的外侧设有防滑凹纹。

50.本实施例中,不合格的原料落在滤网板102上,握住把手101将滤网板102抽出,使得原料重新破碎,直至原料完全破碎,充分利用资源。

51.实施例七

52.如图1所示,本实施例与实施例1基本相同,优选地,电机3输出轴与转杆208外侧设置有防护罩301,且防护罩301与支撑台1顶端固定连接。

53.本实施例中,通过防护罩301防止外部环境对轴杆403处的传动结构造成干扰,保证电机3输出轴、转杆208、皮带轮209、皮带216和轴杆403组成的传动结构安全运行。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1