微流体浓度传感芯片及微流体特性测量装置的制作方法

1.本发明涉及微流体测控的技术领域,具体而言,涉及一种微流体浓度传感芯片及微流体特性测量装置。

背景技术:

2.测量液体浓度的方法有很多种,如电化学方法,其所使用的测量装置结构简单,但,电化学方法依赖于电化学反应,仅对高浓度液体的浓度测量比较适用,不适用于微流体的测量。响应也非常慢,对反馈控制回路而言非常不理想。科里奥利传感装置也应用于流体浓度测量,该装置对浓度的测量基于微小管道的振动,仅对低浓度液体的浓度测量比较适用,且其测量过程受环境干扰比较大,测量动态范围较小。即,现有技术中的微流体浓度测量装置,测量量程小、测量精度低,无法满足在整个浓度范围内的高精度测量需求。

技术实现要素:

3.本发明的第一个目的在于提供一种微流体浓度传感芯片,以解决现有技术中存在的浓度测量装置测量量程小、测量精度低的技术问题。

4.本发明提供的微流体浓度传感芯片,包括基体,所述基体设置有微加热器和至少两个传感元件,各所述传感元件与所述微加热器之间的距离不同,所述传感元件用于测量流体的热扩散率。

5.进一步地,所述传感元件包括第一传感元件、第二传感元件和第三传感元件,且沿流体的流向,所述微加热器、所述第一传感元件、所述第二传感元件和所述第三传感元件依次设置。

6.进一步地,所述传感元件包括第一传感元件、第二传感元件以及第四传感元件和第五传感元件,且沿流体的流向,所述微加热器、所述第一传感元件和所述第二传感元件依次设置,所述第四传感元件与所述第一传感元件关于所述微加热器对称设置,所述第五传感元件与所述第二传感元件关于所述微加热器对称设置。

7.进一步地,所述基体还设置有温度测量元件,所述温度测量元件用于测量待测流体的温度。

8.本发明提供的微流体浓度传感芯片,能够产生以下有益效果:

9.本发明提供的微流体浓度传感芯片,通过热传感原理测得待测流体的热扩散率。由于当待测流体处于静态时,热扩散率在0-100%的整个浓度量程内随着浓度的增加具有单调性,所以,使用该微流体浓度传感芯片测量浓度时,首先使微加热器和传感元件的感测表面与静态的待测流体接触,然后向微加热器施加调制的热波,例如正弦热波,并由传感元件测得待测流体的热扩散率。由于根据本发明提供的微流体浓度传感芯片,能够测得任何浓度液体的热扩散率,所以,使用本发明提供的微流体浓度传感芯片能够获得待测流体在整个浓度量程内的浓度。且,该微流体浓度传感芯片中,多个传感元件至微加热器的距离不同,所以其相互之间能够进行校准,从而消除环境因素对测量结果的影响,进而该微流体浓

度传感芯片可实现高精度全量程的测量。

10.本发明的第二个目的在于提供一种微流体特性测量装置,以解决现有技术中存在的浓度测量装置测量量程小、测量精度低的技术问题。

11.本发明提供的微流体特性测量装置,包括测量主体和所述的微流体浓度传感芯片,所述测量主体设置有流体通道,所述流体通道的通道壁设置有测量腔室,所述测量腔室与所述流体通道连通;所述微流体浓度传感芯片设置于所述通道壁,且所述微流体浓度传感芯片的感测表面位于所述测量腔室内,用于测量流入所述测量腔室内的流体的热扩散率,所述热扩散率与待测流体的浓度单调相关。

12.进一步地,所述微流体浓度传感芯片的感测表面与所述通道壁的内表面之间的距离大于等于1mm且小于等于5mm。

13.进一步地,所述测量腔室位于所述流体通道的顶部。

14.进一步地,所述通道壁还设置有第一容纳腔室,所述第一容纳腔室位于所述测量腔室的外侧且与所述测量腔室连通,所述微流体浓度传感芯片设置于所述第一容纳腔室内。

15.进一步地,所述通道壁还设置有第二容纳腔室,所述第二容纳腔室与所述流体通道连通;所述微流体特性测量装置还包括微流体流量传感芯片,所述微流体流量传感芯片与所述微流体浓度传感芯片结构相同,所述微流体流量传感芯片设置于所述第二容纳腔室内,且所述微流体流量传感芯片的感测表面伸入所述流体通道内,用于测量流过所述流体通道的流体的流量。

16.进一步地,沿流体的流向,所述第二容纳腔室位于所述第一容纳腔室的上游。

17.进一步地,所述测量主体的进液端和出液端均设置有微流控接头。

18.进一步地,所述微流体特性测量装置还包括电路板和外壳,所述电路板固定设置于所述测量主体,所述微流体浓度传感芯片与所述电路板连接,所述测量主体及其上的所述微流体浓度传感芯片和所述电路板均设置于所述外壳内,且所述电路板的电气接口以及所述测量主体的进液端和出液端均伸出至所述外壳外。

19.进一步地,所述外壳的防护等级不低于ip67。

20.本发明提供的微流体特性测量装置,能够产生以下有益效果:

21.本发明提供的微流体特性测量装置,包括上述的微流体浓度传感芯片,所以,该微流体特性测量装置,具有上述的微流体浓度传感芯片的全部有益效果,在此不作赘述。至于本发明提供的微流体特性测量装置的测量主体,其提供了用于待测流体流通的流体通道,当然,待测流体也可以静态地充满流体通道。流体通道的通道壁设置的测量腔室,使得微流体浓度传感芯片的感测表面能够不与流体通道内的流体速度场直接接触,从而使得热扩散率能够免受待测流体流动的影响,进而能够精确地测量待测液体的浓度,即,测量主体提供了精确测量待测流体的浓度的测量环境。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图获得其他的附图。

23.图1为本发明实施例提供的微流体浓度传感芯片之一的结构示意图;

24.图2为本发明实施例提供的微流体浓度传感芯片之二的结构示意图;

25.图3为本发明实施例提供的微流体特性测量装置的测量主体的结构示意图;

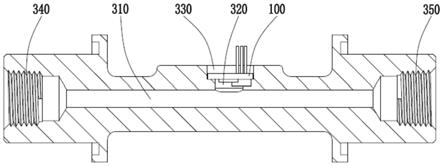

26.图4为本发明实施例提供的微流体特性测量装置的测量主体与浓度传感芯片的装配结构剖视图;

27.图5为本发明实施例提供的微流体特性测量装置的测量主体与浓度传感芯片及流量传感芯片的装配结构剖视图;

28.图6为本发明实施例提供的微流体特性测量装置的结构示意图;

29.图7为本发明实施例提供的微流体特性测量装置的分解结构示意图;

30.图8为本发明实施例提供的微流体微流体浓度传感芯片的输出结果与浓度的拟合关系曲线之一;

31.图9为本发明实施例提供的微流体浓度传感芯片的输出结果与浓度的拟合关系曲线之二。

32.附图标记说明:

33.100-微流体浓度传感芯片;110-基体;120-微加热器;130-第一传感元件;140-第二传感元件;150-第三传感元件;160-温度测量元件;170-第四传感芯片;180-第五传感芯片;

34.200-微流体流量传感芯片;

35.300-测量主体;310-流体通道;320-测量腔室;330-第一容纳腔室;340-进液端;350-出液端;360-第二容纳腔室;

36.410-第一电路板;415-第一螺钉;420-第二电路板;425-第二螺钉;430-电气接口;435-固定螺母;441-第一密封圈;442-第二密封圈;443-第三密封圈;444-第四密封圈;450-外壳;451-第一壳体;452-第三螺钉;453-第二壳体;454-第四螺钉。

具体实施方式

37.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.本实施例提供的微流体浓度传感芯片100,由硅基微加工制造工艺制造而成,为mems(micro-electro-mechanical system,微机电系统)传感芯片,通过热感测原理获得待测微流体的浓度。如图1所示,该微流体浓度传感芯片100包括基体110,基体110设置有微加热器120和至少两个传感元件,各传感元件与微加热器120之间的距离不同,传感元件用于测量流体的热扩散率。

39.本实施例提供的微流体浓度传感芯片100,通过热传感原理测得待测流体的热扩散率。由于当待测流体处于静态时,热扩散率在0-100%的整个浓度量程内随着浓度的增加具有单调性,所以,使用该微流体浓度传感芯片100测量浓度时,首先使微加热器120和传感元件的感测表面与静态的待测流体接触,然后向微加热器120施加调制的热波,例如正弦热波,并由传感元件测得待测流体的热扩散率。由于根据本实施例提供的微流体浓度传感芯

片100,能够测得任何浓度液体的热扩散率,所以,使用本实施例提供的微流体浓度传感芯片100能够获得待测流体在整个浓度量程内的浓度。且,该微流体浓度传感芯片100中,多个传感元件至微加热器120的距离不同,所以其相互之间能够进行校准,从而消除环境因素对测量结果的影响,进而该微流体浓度传感芯片100的测量精度也高,即,该微流体浓度传感芯片100可实现高精度全量程的测量。

40.此处,将该微流体浓度传感芯片100的测量原理介绍如下:

41.在本实施例提供的微流体浓度传感芯片100的微加热器120以及传感元件的设置形式下,与温度-时间(t,t)瞬态相关的流速v取决于热扩散率d和强制对流方程:

[0042][0043]

由上式可知,当流体处于静态即v=0时,如果将微流体浓度传感芯片100放置于流体可始终保持静态的测量腔室320中,则可测得流体的热扩散率。热扩散率与浓度等流体性质直接相关,通过事先将测得的热扩散率与标准值相比较校准,即可通过测量待测液体的热扩散率对应得到被测液体浓度。两种流体混合时尤其有效,例如在甲醇燃料电池应用中,甲醇与水混合;此外,柴油发动机废气处理液中尿素的浓度对氮氧去除效率至关重要,所以也可以使用本实施例提供的微流体浓度传感芯片100进行尿素的浓度测量。

[0044]

图8示出了从微流体浓度传感芯片100获得的甲醇熔液的热扩散率与浓度的关系曲线,如图8所示,热扩散率与浓度的关系可在全动态浓度范围用三阶多项式最佳拟合。而大多数液体,如异丙醇和水溶尿素等,也均可以采用本实施例提供的微流体浓度传感芯片100进行浓度测量。此外,在某些应用中,如柴油发动机的废气处理液,因为只有有限的浓度范围是有意义的,所以,可以将拟合简化为线性函数,如图9所示,如此,可显著降低校准成本。

[0045]

具体地,本实施例中,该微流体浓度传感芯片100的基体110可以为玻璃材质;微加热器120和传感元件均为热敏电阻,优选由具有高温导热系数的稳定金属(例如铂或镍)或cmos(complementary metal oxide semiconductor,互补金属氧化物半导体)兼容材料(例如掺杂多晶硅)制成,且各热敏电阻具有窄线宽,优选线宽为4μm以内,以获得更快的热响应和更高的时间分辨率;此外,微加热器120以及传感元件与基体110之间可以设置有隔热垫,例如厚度为7-20μm的聚对二甲苯薄膜,优选厚度为15μm;另外,微加热器120以及传感元件的感测表面,也即界面层,可以为厚度为微米级的低应力氮化硅和氧化硅复合膜。

[0046]

具体地,本实施例中,如图1所示,传感元件包括第一传感元件130、第二传感元件140和第三传感元件150,且沿流体的流向,微加热器120、第一传感元件130、第二传感元件140和第三传感元件150依次设置。

[0047]

优选地,第二传感元件140和第三传感元件150到微加热器120的距离为第一传感元件120到微加热器120的距离的非整数倍。

[0048]

更具体地,第一传感元件130与微加热器120之间的距离范围为20~80μm,优选距离范围为40~60μm;第二传感元件140与微加热器120之间的距离范围为60~120μm,优选距离范围为80~100μm。

[0049]

本实施例还提供了另一种微流体浓度传感芯片的结构,如图2所示,传感元件包括第一传感元件130、第二传感元件140以及第四传感元件170和第五传感元件180,且沿流体的流向,微加热器120、第一传感元件130和第二传感元件140依次设置,第四传感元件170与

第一传感元件130关于微加热器120对称设置,第五传感元件180与第二传感元件140关于微加热器120对称设置。因热传导通常是各向均匀的,对称设置传感元件可增加接收信号的强度,提高测量的灵敏度。

[0050]

具体地,本实施例中,继续如图1所示,基体110还设置有温度测量元件160,温度测量元件160用于测量待测流体的温度。因为流体的浓度对温度非常敏感,所以,流体的温度数据对测量非常关键,本实施例通过设置温度测量元件160测量待测流体的温度,可以更好地控制微加热器120的加热方案。

[0051]

优选地,温度测量元件160亦为热敏电阻,且与各传感元件的材质相同,如此设置,便于在校准过程中的管理。

[0052]

本实施例还提供一种微流体特性测量装置,如图3和图4所示,该微流体特性测量装置包括测量主体300和上述的微流体浓度传感芯片100,测量主体300设置有流体通道310,流体通道310的通道壁设置有测量腔室320,测量腔室320与流体通道310连通;微流体浓度传感芯片100设置于通道壁,且微流体浓度传感芯片100的感测表面位于测量腔室320内,用于测量流入测量腔室320内的流体的热扩散率,热扩散率与待测流体的浓度单调相关。

[0053]

本实施例提供的微流体特性测量装置,包括上述的微流体浓度传感芯片100,所以,该微流体特性测量装置,具有上述的微流体浓度传感芯片100的全部有益效果,在此不作赘述。至于本实施例提供的微流体特性测量装置的测量主体300,其提供了用于待测流体流通的流体通道310,当然,待测流体也可以静态地充满流体通道310。流体通道310的通道壁设置的测量腔室320,使得微流体浓度传感芯片100的感测表面能够不与流体通道310内的流体速度场直接接触,从而使得热扩散率能够免受待测流体流动的影响,进而能够精确地测量待测流体的浓度,即,测量主体300提供了精确测量待测流体的浓度的测量环境。

[0054]

具体地,本实施例中,如图4所示,微流体浓度传感芯片100的感测表面与通道壁的内表面之间的距离大于等于1mm且小于等于5mm。如此设置,与微流体浓度传感芯片100的感测表面接触的流体的交换效率高、浓度更新比较及时,从而能够保证测量精度。

[0055]

更具体地,微流体浓度传感芯片100的感测表面与通道壁的内表面之间的距离大于等于1mm且小于等于2mm。

[0056]

具体地,本实施例中,如图3和图4所示,测量腔室320位于流体通道310的顶部。如此设置,测量腔室320内的流体与流体通道310内的流体的浓度交换更加及时,从而测量结果的精度也更高。

[0057]

具体地,本实施例中,继续如图3和图4所示,通道壁还设置有第一容纳腔室330,第一容纳腔室330位于测量腔室320的外侧且与测量腔室320连通,微流体浓度传感芯片100设置于第一容纳腔室330内。第一容纳腔室330为微流体浓度传感芯片100提供了安装空间,有利于提高微流体浓度传感芯片100的安装牢固度,且相对于直接将微流体浓度传感芯片100安装于通道壁外,如此设置,第一容纳腔室330的侧壁还对微流体浓度传感芯片100起到防护作用。

[0058]

具体地,本实施例中,如图5所示,通道壁还可以设置有第二容纳腔室360,第二容纳腔室360与流体通道310连通;微流体特性测量装置还包括微流体流量传感芯片200,微流体流量传感芯片200与微流体浓度传感芯片100结构相同,微流体流量传感芯片200设置于

第二容纳腔室360内,且微流体流量传感芯片200的感测表面伸入流体通道310内,用于测量流过流体通道310的流体的流量。

[0059]

具体地,本实施例中,微流体流量传感芯片200具有一个微加热器和位于微加热器下游的至少两个独立热敏电阻,此配置将允许获得的流体流量为纯体积流量,且与流体浓度无关。

[0060]

从等式(1)可以看出,如果下游只有一个热敏电阻,测量流体流速将始终与流体的热性质相关,因此当流体性质(如浓度)发生变化时,测得的流速也会改变。然而,当两个热敏电阻与微加热器120的距离di不同时,每个热敏电阻将通过测量热传导时间差和热传导幅度来感测不同的热值。通过求解每个热敏电阻测量值的方程,可以消除动态未知和测量相关的热扩散率,并且可以获得流体通道310中与流体性质无关的流速和质量流量:

[0061][0062]

对于可能具有不同流体特性(如浓度)的流动介质而言,获得与流体特性无关的流速的能力是非常关键的。否则,被监测过程中的流体流量将具有很大的不确定性,这对控制过程是不利的。第三传感元件150允许测量大动态范围,如在低速流动时,热传递将受到限制的距离,这要求热敏电阻放置在离微加热器较短的距离,而对于高速流动时,热传递可以达到大距离,但在短距离的分辨率可能无法解决。因此,在不同距离处组合这些热敏电阻不仅有助于去除流体特性,也将提供更好的流体流量测量动态范围。

[0063]

具体地,本实施例中,微流体流量传感芯片200伸入至流体通道310内,且浸入至流体内的深度小于2mm,优选地,浸入深度小于1mm,以使当流体流过传感芯片时能够保持边界层条件。

[0064]

具体地,本实施例中,继续如图5所示,沿流体的流向,第二容纳腔室360位于第一容纳腔室330的上游。如此设置能够有效避免流量分布受用于流体浓度交换的空间即测量腔室320的影响,从而能够保证流量测量的精度。

[0065]

具体地,本实施例中,如图3所示,测量主体300的进液端340和出液端350均设置有微流控接头。

[0066]

更具体地,本实施例中,继续如图3所示,进液端340和出液端350均设置有内螺纹结构,便于适配至其他形式的连接器,同时,内螺纹结构也便于防漏密封。

[0067]

更具体地,本实施例中,测量主体300的材质优选生物化学惰性材料,流体的相容性好,例如:peek聚醚醚酮、聚四氟乙烯或不锈钢。

[0068]

具体地,本实施例中,如图6和图7所示,微流体特性测量装置还包括电路板和外壳450,电路板固定设置于测量主体300,微流体浓度传感芯片100与电路板连接,测量主体300及其上的微流体浓度传感芯片100和电路板均设置于外壳450内,且电路板的电气接口430以及测量主体300的进液端340和出液端350均伸出至外壳450外。

[0069]

更具体地,本实施例中,如图7所示,电路板包括第一电路板410和第二电路板420,其中,第一电路板410通过第一螺钉415固定于测量主体300,用于从封装于测量主体300的传感元件获取、数字化、放大和处理数据,且第一电路板410可以具备数据存储芯片,可编程的时间间隔内,数据被存储于其中,从而能够确保数据安全;第二电路板420通过第二螺钉425固定于测量主体300,用于有线或无线数据通信。

[0070]

本实施例中,继续如图7所示,电气接口430用于数据电缆连接,也用于设备校准、本地数据检索以及设备供电。

[0071]

具体地,本实施例中,外壳450包括第一壳体451和第二壳体453,两者扣合后,通过第三螺钉452和第四螺钉454固定连接。

[0072]

本实施例中,外壳450的防护等级不低于ip67。优选地,外壳450的防护等级符合ip68。

[0073]

本实施例提供的微流体特性测量装置,装配时,在将电路板装配至测量主体300后,使用第一密封圈441密封进液端340与第一壳体451,使用第二密封圈442密封出液端350与第二壳体453,使用第三密封圈443密封电气接口430与第二壳体453,使用第四密封圈444密封第一壳体451和第二壳体453,以防液体侵蚀。

[0074]

本实施例中,电气接口430外部可以设置有外螺纹,伸出至第二壳体453外部后,可以在第二壳体453外部使用固定螺母435进行固定。

[0075]

综上,本实施例提供的微流体特性测量装置,结构简单,但可以适用于多种流体的浓度测量,并且,该测量装置能够提供高精度和高灵敏度的全动态范围浓度测量,而集成的温度测量元件160则为精确的加工控制提供了关键信息,因为浓度测量受温度影响;此外,该测量装置体积小、经济高效,外壳450、电路板和测量主体300等方便拆装,所以还可以配置为一次性应用。

[0076]

本实施例中,因为流体密度与流体浓度一一相关,所以,该测量装置一经校准,除了浓度测量以及流量测量功能以外,还可以测量流体的密度。当然,也可在测量前直接校准已知密度的流体的热扩散率。此外,测量流量的同时,还可以根据流速与流量之间的关系同时获得流速。当然,在本技术的其他实施例中,微流体特性测量装置还可以集成其他传感芯片,以进一步扩展其功能。

[0077]

需要说明的是,本实施例提供的微流体浓度传感芯片100以及微流体特性测量装置,不仅适用于含有两种组分的流体,还适用于含有多种流体的混合物,只要流体以特征热扩散率均匀混合即可。

[0078]

最后,还需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或者操作区分开来,而不一定要求或者暗示这些实体或者操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0079]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1