一种可制造不同大小颗粒的生物质造粒机的制作方法

1.本发明涉及一种生物质造粒机,尤其涉及一种可制造不同大小颗粒的生物质造粒机。

背景技术:

2.生物质成型燃料利用农林废弃物为原材料,经过粉碎、混合、挤压、烘干等工艺,制成各种如块状、颗粒状等的成型且可直接燃烧的一种新型清洁燃料,生物质成型燃料多为茎状农作物、花生壳、树皮、锯末以及固体废弃物经过加工产生的块状燃料,生物质成型燃料是对生物质的加工利用,有利于环保和控制温室气体的排放,进而减缓气候变坏,减少自然灾害的发生。

3.在加工生物质颗粒燃料的过程中,需要对粉碎后的原材料进行压缩,现有的造粒机是由工作人员手动将原材料投入造粒机中的,该操作极为不便,导致工作效率不高,且有时会将较大块的原材料直接倒入设备内,不利于其后续的压缩,并可能会对设备造成损伤,同时现有装置通常只能生产一种大小的生物质颗粒,当需要生产不同大小的生物质颗粒时需要更换机器,造成许多不便。

技术实现要素:

4.基于此,有必要针对以上问题,提出一种可以自动地输送原材料并将其投放、能够自动地将原材料过滤并将过滤后的原材料充分混合均匀、能够生产不同大小的生物质颗粒的可制造不同大小颗粒的生物质造粒机,以解决上述背景技术中提出的现有技术不便于投料、可能将较大块颗粒投入设备内部、只能生产一种大小的生物质颗粒的问题。

5.本发明的技术方案为:一种可制造不同大小颗粒的生物质造粒机,包括有底板、挤压框、入料筒、滑动板、水筒、电机、搅拌机构和传输机构:

6.挤压框,底板顶部联接有挤压框,挤压框采用矩形的空腔结构;

7.入料筒,挤压框顶部联接有入料筒,入料筒与挤压框连通;

8.滑动板,挤压框上滑动式连接有滑动板,滑动板将挤压框内部的原材料挤压成型;

9.水筒,入料筒顶部联接有水筒,水筒底部开有圆孔;

10.电机,入料筒上固定安装有电机,电机位于水筒下方,电机用于驱动;

11.搅拌机构,电机上设有搅拌机构,搅拌机构用于对入料筒内部的原材料进行充分地搅拌;

12.传输机构,底板上设有传输机构,传输机构用于将原材料传输至入料筒内部。

13.作为本发明的一种优选技术方案,挤压框一侧对称开有线性的圆形通孔,用于挤出成型的生物质颗粒。

14.作为本发明的一种优选技术方案,搅拌机构包括有蜗杆、分离网、第一转动轴和搅拌架,电机输出轴一端固定连接有蜗杆,入料筒上联接有分离网,蜗杆底端联接有第一转动轴,第一转动轴穿过分离网,第一转动轴上联接有搅拌架。

15.作为本发明的一种优选技术方案,传输机构包括有第一固定架、第二转动轴、第一转动轮、第三转动轴、第二转动轮、涡轮、第一皮带、转动板和第一扭力弹簧,底板顶部对称联接有第一固定架,两第一固定架之间共同转动式连接有第二转动轴,第二转动轴上对称联接有第一转动轮,入料筒上转动式连接有第三转动轴,第三转动轴上对称联接有第二转动轮,第三转动轴上联接有涡轮,涡轮与蜗杆啮合,同一侧第二转动轮与第一转动轮之间绕有第一皮带,第一皮带上呈线性均匀分布转动式连接有转动板,转动板与第一皮带之间对称连接有第一扭力弹簧。

16.作为本发明的一种优选技术方案,还包括有上料机构,上料机构设于底板上,上料机构包括有缺齿齿轮、第一齿轮、第二固定架、第二齿轮、第一转动架、第二扭力弹簧、上料框和固定框,第二转动轴上对称联接有缺齿齿轮,第一固定架上转动式连接有第一齿轮,第一齿轮与缺齿齿轮啮合,底板顶部对称联接有第二固定架,第二固定架上转动式连接有第二齿轮,第二齿轮与第一齿轮啮合,第二齿轮上联接有第一转动架,第一转动架与第二固定架之间连接有第二扭力弹簧,第一转动架上联接有上料框,底板顶部联接有固定框,固定框与上料框接触。

17.作为本发明的一种优选技术方案,还包括有推动机构,推动机构设于底板上,推动机构包括有第三固定架、第一滑动架、第一复位弹簧、推动板、第二复位弹簧、第一齿形架、第二转动架、第一齿条、齿形条、第一楔形架、第四固定架、第一楔形块、第三复位弹簧、固定板、第二楔形架、第二滑动架、第二楔形块和第四复位弹簧,底板顶部对称联接有第三固定架,两第三固定架之间共同滑动式连接有第一滑动架,第一滑动架与第三固定架之间连接有第一复位弹簧,第一滑动架上对称滑动式连接有推动板,推动板与固定框接触,推动板与第一滑动架之间连接有第二复位弹簧,推动板上联接有第一齿形架,第二齿轮上联接有第二转动架,第一滑动架上对称联接有第一齿条,第一齿条上方联接有齿形条,齿形条上联接有第一楔形架,第一固定架顶部联接有第四固定架,第四固定架上滑动式连接有第一楔形块,第一楔形块与齿形条接触,第一楔形块与第四固定架之间连接有第三复位弹簧,第一楔形块上联接有固定板,齿形条上联接有第二楔形架,第四固定架上滑动式连接有第二滑动架,第二滑动架与第二楔形架接触,第二滑动架底端联接有第二楔形块,第二楔形块与第四固定架之间连接有第四复位弹簧。

18.作为本发明的一种优选技术方案,还包括有挤压机构,挤压机构设于底板上,挤压机构包括有第三转动轮、第四转动轮、第二皮带、第三齿轮、第三滑动架、第二齿条、第三楔形架、滑块、第五复位弹簧、第四滑动架、第六复位弹簧、第五固定架、第五滑动架、第三楔形块和第七复位弹簧,第三转动轴一端联接有第三转动轮,挤压框外壁上转动式连接有第四转动轮,第四转动轮与第三转动轮之间共同绕有第二皮带,第四转动轮上联接有第三齿轮,滑动板上滑动式连接有第三滑动架,第三滑动架上联接有第二齿条,第二齿条与第三齿轮啮合,底板顶部联接有第三楔形架,第三楔形架上滑动式连接有滑块,滑块与第三楔形架之间连接有第五复位弹簧,滑块上滑动式连接有第四滑动架,第四滑动架与第二齿条联接,第四滑动架与滑块之间连接有第六复位弹簧,底板顶部联接有第五固定架,第五固定架上滑动式连接有第五滑动架,第五滑动架与第四滑动架接触,第五滑动架上联接有第三楔形块,第三楔形块与第五固定架之间连接有第七复位弹簧。

19.作为本发明的一种优选技术方案,还包括有切割机构,切割机构设于滑动板上,切

割机构包括有第六固定架、切刀、第八复位弹簧、第二齿形架、第七固定架、第六滑动架、第四楔形块、第五楔形块和第九复位弹簧,滑动板上联接有第六固定架,挤压框上对称滑动式连接有切刀,切刀与挤压框之间连接有第八复位弹簧,第六固定架上对称联接有第二齿形架,两第二齿形架之间共同联接有第七固定架,第七固定架上滑动式连接有第六滑动架,第六滑动架上对称呈线性分布式联接有三第四楔形块,第四楔形块上滑动式连接有第五楔形块,第五楔形块与第二齿形架接触,第五楔形块与第四楔形块之间连接有第九复位弹簧。

20.本发明的有益效果:

21.推动板会将固定框上的原材料推至上料框内部,随后上料框会将其内部的原材料抛至第一皮带上,便于其将原材料输送,有利于提高工作效率,达到了可以自动地输送原材料并将其投放的效果。

22.分离网会对原材料进行过滤,较小的原材料可以落至入料筒内下部,通过搅拌架的搅拌,使得入料筒内下部的原材料充分地混合均匀,可以方便压缩出生物质颗粒,实现了能够将原材料充分混合均匀的目的。

23.由于挤压框上开有线性分布的圆孔,通过挤压框与滑动板的配合,使得挤压框内部的原材料被压缩并挤压成型,便于制造生物质颗粒,实现了可以有效地将原材料压缩并挤压成型的目的。

24.切刀会将挤压成型的原材料切割,使其成为颗粒状,以提高其燃烧效率,通过调节第六滑动架及其上装置的位置,可以使得切刀的切割次数改变,以实现能够生产不同大小的生物质颗粒的目的。

附图说明

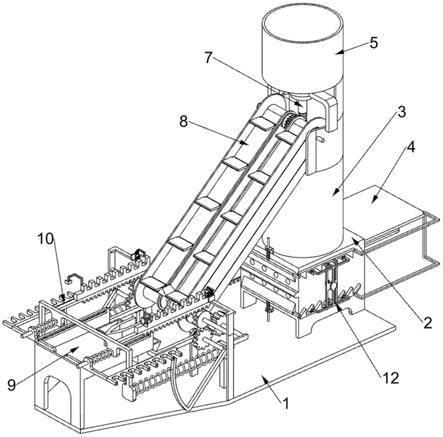

25.图1为本发明的第一种立体结构示意图。

26.图2为本发明的第二种立体结构示意图。

27.图3为本发明传输机构的第一种部分立体结构示意图。

28.图4为本发明的部分立体结构示意图。

29.图5为本发明搅拌机构的立体结构示意图。

30.图6为本发明传输机构的第二种部分立体结构示意图。

31.图7为本发明传输机构的第三种部分立体结构示意图。

32.图8为本发明上料机构的第一种部分立体结构示意图。

33.图9为本发明上料机构的第二种部分立体结构示意图。

34.图10为本发明推动机构的第一种部分立体结构示意图。

35.图11为本发明推动机构的第二种部分立体结构示意图。

36.图12为本发明推动机构的第三种部分立体结构示意图。

37.图13为本发明挤压机构的第一种部分立体结构示意图。

38.图14为本发明挤压机构的第二种部分立体结构示意图。

39.图15为本发明挤压机构的第三种部分立体结构示意图。

40.图16为本发明切割机构的第一种部分立体结构示意图。

41.图17为本发明切割机构的第二种部分立体结构示意图。

42.图18为本发明切割机构的第三种部分立体结构示意图。

43.图中标记为:1-底板,2-挤压框,3-入料筒,4-滑动板,5-水筒,6-电机,7-搅拌机构,71-蜗杆,72-分离网,73-第一转动轴,74-搅拌架,8-传输机构,81-第一固定架,82-第二转动轴,83-第一转动轮,84-第三转动轴,85-第二转动轮,86-涡轮,87-第一皮带,88-转动板,89-第一扭力弹簧,9-上料机构,91-缺齿齿轮,92-第一齿轮,93-第二固定架,94-第二齿轮,95-第一转动架,96-第二扭力弹簧,97-上料框,98-固定框,10-推动机构,101-第三固定架,102-第一滑动架,103-第一复位弹簧,104-推动板,105-第二复位弹簧,106-第一齿形架,107-第二转动架,108-第一齿条,109-齿形条,1011-第一楔形架,1012-第四固定架,1013-第一楔形块,1014-第三复位弹簧,1015-固定板,1016-第二楔形架,1017-第二滑动架,1018-第二楔形块,1019-第四复位弹簧,11-挤压机构,111-第三转动轮,112-第四转动轮,113-第二皮带,114-第三齿轮,115-第三滑动架,116-第二齿条,117-第三楔形架,118-滑块,119-第五复位弹簧,1111-第四滑动架,1112-第六复位弹簧,1113-第五固定架,1114-第五滑动架,1115-第三楔形块,1116-第七复位弹簧,12-切割机构,121-第六固定架,122-切刀,123-第八复位弹簧,124-第二齿形架,125-第七固定架,126-第六滑动架,127-第四楔形块,128-第五楔形块,129-第九复位弹簧。

具体实施方式

44.以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

45.实施例1

46.一种可制造不同大小颗粒的生物质造粒机,如图1-7所示,包括有底板1、挤压框2、入料筒3、滑动板4、水筒5、电机6、搅拌机构7和传输机构8,底板1顶部联接有挤压框2,挤压框2呈矩形结构,挤压框2顶部联接有入料筒3,入料筒3与挤压框2连通,挤压框2上滑动式连接有用于将挤压框2内部的原材料挤压成型的滑动板4,入料筒3顶部联接有水筒5,水筒5底部开有圆孔,入料筒3上固定安装有用于驱动的电机6,电机6上设有用于对入料筒3内部的原材料进行充分地搅拌的搅拌机构7,底板1上设有用于将原材料传输至入料筒3内部的传输机构8。

47.搅拌机构7包括有蜗杆71、分离网72、第一转动轴73和搅拌架74,电机6输出轴一端固定连接有蜗杆71,入料筒3上联接有用于对原材料进行过滤的分离网72,蜗杆71底端联接有第一转动轴73,第一转动轴73穿过分离网72,第一转动轴73上联接有用于对入料筒3内部的原材料进行充分地搅拌的搅拌架74。

48.传输机构8包括有第一固定架81、第二转动轴82、第一转动轮83、第三转动轴84、第二转动轮85、涡轮86、第一皮带87、转动板88和第一扭力弹簧89,底板1顶部对称联接有第一固定架81,两第一固定架81之间共同转动式连接有第二转动轴82,第二转动轴82上对称联接有第一转动轮83,入料筒3上转动式连接有第三转动轴84,第三转动轴84上对称联接有第二转动轮85,第二转动轮85位于第一转动轮83斜上方,第三转动轴84上联接有涡轮86,涡轮86与蜗杆71啮合,同一侧第二转动轮85与第一转动轮83之间绕有用于传输原材料的第一皮带87,第一皮带87上呈线性均匀分布转动式连接有转动板88,转动板88用于挡住原材料,转动板88与第一皮带87之间对称连接有用于带动转动板88复位的第一扭力弹簧89。

49.通过手动将粉碎的原材料倒入第一皮带87上,手动控制电机6启动并带动蜗杆71

及其上装置转动,蜗杆71会带动涡轮86及其上装置转动,第二转动轮85会通过第一皮带87带动第一转动轮83及其上装置转动,从而使得第一皮带87将粉碎的原材料输送至入料筒3内部,通过转动板88与第一扭力弹簧89的配合,转动板88可以通过入料筒3,被输送至入料筒3内部的原材料会被分离网72过滤,较大块的原材料会留在分离网72上,随后可以由人将其清理,通过分离网72落至入料筒3内下部的原材料会被搅拌架74充分地搅拌,使原材料充分混合,同时手动向水筒5内部加水,使原材料湿润,便于将其压缩成型,被搅拌好的原材料会落至挤压框2内部,手动推动滑动板4朝靠近第二转动轴82的方向运动,使得滑动板4对挤压框2内部的原材料进行挤压并使其挤出成型,随后人使用刀片将从挤压框2挤出的原材料切成颗粒状,然后手动控制电机6关闭,重复上述操作可以连续地使用该设备加工生物质颗粒。

50.实施例2

51.在实施例1的基础之上,如图8-9所示,还包括有上料机构9,用于自动地将原材料投放至第一皮带87上的上料机构9设于底板1上,上料机构9包括有缺齿齿轮91、第一齿轮92、第二固定架93、第二齿轮94、第一转动架95、第二扭力弹簧96、上料框97和固定框98,第二转动轴82上对称联接有缺齿齿轮91,第一固定架81上转动式连接有用于传递动力的第一齿轮92,第一齿轮92与缺齿齿轮91啮合,底板1顶部对称联接有第二固定架93,第二固定架93上转动式连接有第二齿轮94,第二齿轮94位于缺齿齿轮91下方,第二齿轮94与第一齿轮92啮合,第二齿轮94上联接有第一转动架95,第一转动架95与第二固定架93之间连接有用于带动第一转动架95复位的第二扭力弹簧96,第一转动架95上联接有上料框97,底板1顶部联接有固定框98,固定框98与上料框97接触。

52.通过其它设备将原材料倒入固定框98上,通过其它设备将固定框98上的原材料推动至上料框97内,当缺齿齿轮91及其上装置转动时,缺齿齿轮91会通过第一齿轮92带动第二齿轮94及其上装置转动,第二扭力弹簧96随之会被压缩,使得上料框97内的原材料可以被抛至第一皮带87上,随后缺齿齿轮91会与第一齿轮92分离,第二扭力弹簧96随之会复位并带动第一转动架95及其上装置复位,实现了可以自动地将原材料倒至第一皮带87上的目的。

53.实施例3

54.在实施例2的基础之上,如图10-12所示,还包括有推动机构10,推动机构10设于底板1上,推动机构10包括有第三固定架101、第一滑动架102、第一复位弹簧103、推动板104、第二复位弹簧105、第一齿形架106、第二转动架107、第一齿条108、齿形条109、第一楔形架1011、第四固定架1012、第一楔形块1013、第三复位弹簧1014、固定板1015、第二楔形架1016、第二滑动架1017、第二楔形块1018和第四复位弹簧1019,底板1顶部对称联接有第三固定架101,两第三固定架101之间共同滑动式连接有第一滑动架102,第一滑动架102与第三固定架101之间连接有用于带动第一滑动架102复位的第一复位弹簧103,第一滑动架102上对称滑动式连接有推动板104,推动板104用于将固定框98上的原材料推动至上料框97内,推动板104与固定框98接触,推动板104与第一滑动架102之间连接有第二复位弹簧105,推动板104上联接有第一齿形架106,第二齿轮94上联接有第二转动架107,第二转动架107采用v型结构,第一滑动架102上对称联接有第一齿条108,第一齿条108上方联接有齿形条109,齿形条109上联接有第一楔形架1011,第一固定架81顶部联接有第四固定架1012,第四

固定架1012上滑动式连接有用于暂时将齿形条109卡住的第一楔形块1013,第一楔形块1013与齿形条109接触,第一楔形块1013与第四固定架1012之间连接有第三复位弹簧1014,第一楔形块1013上联接有固定板1015,齿形条109上联接有第二楔形架1016,第四固定架1012上滑动式连接有第二滑动架1017,第二滑动架1017与第二楔形架1016接触,第二滑动架1017底端联接有第二楔形块1018,第二楔形块1018底部呈斜面结构,第二楔形块1018与第四固定架1012之间连接有第四复位弹簧1019。

55.当第二齿轮94及其上装置转动时,第二转动架107会将第一齿形架106卡住,随后缺齿齿轮91会与第一齿条108接触,缺齿齿轮91会带动第一齿条108及其上装置朝靠近入料筒3的方向运动,第一复位弹簧103随之会被压缩,由于此时第二转动架107将第一齿形架106卡住,第二复位弹簧105随之会被拉伸,当上料框97及其上装置复位后,第二转动架107不再卡住第一齿形架106,第二复位弹簧105随之会复位并带动推动板104及其上装置朝靠近入料筒3的方向运动,从而使得推动板104将固定框98上的原材料推动至上料框97内,代替其它设备推动原材料,当齿形条109及其上装置朝靠近入料筒3的方向运动时,第二楔形架1016会与第二滑动架1017分离,被压缩的第四复位弹簧1019随之会复原并带动第二滑动架1017及其上装置向下运动,在齿形条109及其上装置朝靠近入料筒3的方向运动的过程中,通过第一楔形块1013与第三复位弹簧1014的配合,第一楔形块1013可以将齿形条109卡住,以防止其复位,随后固定板1015会与第一楔形架1011接触,第一楔形架1011会挤压固定板1015及其上装置朝相互远离的方向运动,第三复位弹簧1014随之会被压缩,通过第二楔形块1018与第四复位弹簧1019的配合,第二楔形块1018可以将第一楔形块1013卡住,从而使得第一楔形块1013不再卡住齿形条109,第一复位弹簧103随之会复位并带动第一滑动架102及其上装置复位,然后第二滑动架1017会再次与第二楔形架1016接触,第二楔形架1016会挤压第二滑动架1017及其上装置复位,第四复位弹簧1019随之会被压缩复位,进而使得第二楔形块1018不再卡住第一楔形块1013,第三复位弹簧1014随之会复位并带动第一楔形块1013及其上装置复位,实现了可以自动地将原材料推至上料框97内的目的。

56.实施例4

57.在实施例3的基础之上,如图13-15所示,还包括有挤压机构11,用于将挤压框2内部的原材料挤压的挤压机构11设于底板1上,挤压机构11包括有第三转动轮111、第四转动轮112、第二皮带113、第三齿轮114、第三滑动架115、第二齿条116、第三楔形架117、滑块118、第五复位弹簧119、第四滑动架1111、第六复位弹簧1112、第五固定架1113、第五滑动架1114、第三楔形块1115和第七复位弹簧1116,第三转动轴84一端联接有第三转动轮111,挤压框2外壁上转动式连接有第四转动轮112,第四转动轮112位于第三转动轮111下方,第四转动轮112与第三转动轮111之间共同绕有用于传递动力的第二皮带113,第四转动轮112上联接有第三齿轮114,滑动板4上滑动式连接有第三滑动架115,第三滑动架115上联接有第二齿条116,第二齿条116位于第三齿轮114下方,第二齿条116与第三齿轮114啮合,底板1顶部联接有第三楔形架117,第三楔形架117上滑动式连接有滑块118,滑块118采用方块结构,滑块118与第三楔形架117之间连接有第五复位弹簧119,滑块118上滑动式连接有第四滑动架1111,第四滑动架1111与第二齿条116联接,第四滑动架1111与滑块118之间连接有第六复位弹簧1112,底板1顶部联接有第五固定架1113,第五固定架1113上滑动式连接有第五滑动架1114,第五滑动架1114与第四滑动架1111接触,第五滑动架1114上联接有第三楔形块

1115,第三楔形块1115采用双斜面结构,第三楔形块1115与第五固定架1113之间连接有第七复位弹簧1116。

58.当第三转动轮111及其上装置逆转时,其会通过第二皮带113带动第三齿轮114逆转,第三齿轮114则会带动第二齿条116及其上装置朝靠近第三楔形架117的方向运动,第五复位弹簧119随之会被压缩,在此过程中第四滑动架1111会与第五滑动架1114分离,被压缩的第七复位弹簧1116随之会复原并带动第三楔形块1115及其上装置朝远离挤压框2的方向运动,随后第二齿条116会与第三楔形架117接触,第三楔形架117会挤压第二齿条116及其上装置向下运动并使其与第三齿轮114分离,第六复位弹簧1112随之会被压缩,通过第三楔形块1115与第七复位弹簧1116的配合,第三楔形块1115会将第二齿条116卡住,当第二齿条116与第三齿轮114分离时,第五复位弹簧119随之会复位并带动滑块118及其上装置复位,然后第四滑动架1111会推动第五滑动架1114及其上装置复位并使第三楔形块1115不再卡住第二齿条116,第七复位弹簧1116随之会被压缩复位,第六复位弹簧1112随之会复位并带动第四滑动架1111及其上装置向上复位,在第二齿条116及其上装置往复运动的过程中,滑动板4会将挤压框2内部的原材料挤压,代替人手动推动滑动板4,实现了可以自动地将原材料挤压成型的目的。

59.实施例5

60.在实施例4的基础之上,如图16-18所示,还包括有切割机构12,用于将挤出的原材料切割成颗粒状的切割机构12设于滑动板4上,切割机构12包括有第六固定架121、切刀122、第八复位弹簧123、第二齿形架124、第七固定架125、第六滑动架126、第四楔形块127、第五楔形块128和第九复位弹簧129,滑动板4上联接有第六固定架121,挤压框2上对称滑动式连接有用于将挤出的原材料切割成颗粒状的切刀122,切刀122与挤压框2之间连接有第八复位弹簧123,第六固定架121上对称联接有第二齿形架124,第二齿形架124上具有呈线性分布的三斜面块,两第二齿形架124之间共同联接有第七固定架125,第七固定架125上滑动式连接有第六滑动架126,第六滑动架126上对称呈线性分布式联接有三第四楔形块127,第四楔形块127上滑动式连接有第五楔形块128,第五楔形块128顶部呈双斜面结构,第五楔形块128与第二齿形架124接触,第五楔形块128与第四楔形块127之间连接有第九复位弹簧129。

61.当滑动板4及其上装置运动的过程中,通过切刀122、第八复位弹簧123和第二齿形架124及其上装置的配合,第二齿形架124和第四楔形块127会间歇性地带动切刀122及其上装置上下往复运动,从而使得切刀122将从挤压框2挤出的原材料切割成颗粒状,代替人使用刀片切割原材料,当需要压制不同大小的生物质颗粒时,手动拉动第六滑动架126及其上装置朝远离挤压框2的方向运动,通过第五楔形块128与第九复位弹簧129的配合,第五楔形块128不再卡在第二齿形架124上,当第二齿形架124及其上装置再次运动时,切刀122只会与第二齿形架124接触,使得在一定时间内切刀122切割的次数减半,从而使得所切割的生物质颗粒较大,进而可以制造不同大小的生物质颗粒,随后手动推动第六滑动架126及其上装置复位,通过第五楔形块128与第九复位弹簧129的配合,第五楔形块128会重新卡在第二齿形架124上,实现了能够生产出不同大小的生物质颗粒的目的。

62.应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等

价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1