本发明涉及一种甲醇氨氧化制备hcn的催化剂及其制备方法,属于催化。

背景技术:

1、氢氰酸(hcn)是一种重要的性质活泼的化工中间体,在医药、农药、染料、助剂和冶金等领域有广泛应用,可用来生产丙酮氰醇、己二腈、氰化钠、蛋氨酸、甘氨酸、草甘膦和螯合剂等。

2、工业上hcn的生产方法主要有丙烯腈副产法、甲烷氨氧化法(安氏法)、轻油裂解法和甲醇氨氧化法等。

3、丙烯腈副产法是以丙烯、空气和氨为原料,在催化氨氧化合成丙烯腈的同时副产hcn,该技术需靠近丙烯腈生产厂家且hcn收率只有6%左右,应用受到限制。

4、甲烷氨氧化法是以甲烷、氨和空气为原料,以pt-rh为催化剂,在1000℃以上反应得到hcn,hcn收率只有约60-70%。因原料甲烷爆炸极限范围宽、反应温度高、反应放热量大、氨气利用率低(仅为60-70%),该技术安全风险较高。

5、轻油裂解法是以轻油、液氨、石油焦炭和氮气为原料,在常压、1450℃下反应得到hcn,该工艺需间歇添加固体焦炭,合成过程不稳定。由于原料、中间品和产品多为易燃易爆或剧毒化合物,生产过程危险性较大、事故隐患多,该路线没有得到推广应用。

6、甲醇氨氧化法是以甲醇、氨和空气为原料制备hcn,该工艺具有反应温度低、能耗小和过程较安全等优点。催化剂是该技术的核心,甲醇氨氧化催化剂在许多专利中都有报道,主要催化体系为fe-mo氧化物、p-v氧化物、mn-p氧化物和pt-rh催化剂等,多数报道的催化剂活性相含fe和mo。

7、美国公开专利us4425260提出了一种铁钼催化剂feamoboc,该专利将钼盐溶液加入到铁盐溶液中先形成沉淀,之后再加入硅溶胶,预期不利于钼和铁的分散,氢氰酸收率约为86.4%。专利us3911089中公开了氨氧化催化剂moabibfecxdyezfog,x是cr、mn、co、ni、zn、cd、sn、w和pb中的一种,y是过渡元素中的一种或几种,催化剂组成复杂,hcn收率为86%。专利ep0322796公开了一种在甲醇、丙烯、异丁烯一种或几种有机物氨氧化反应中通用的催化剂moedfegfhoy,d主要从mn、fe、ni、bi、zn中选择,hcn收率只有81%。上述专利均未提及催化剂的成型方式及整粒度成型催化剂的反应性能。

8、中国公开专利cn1112243提出了moabibmectedqerfxgyhoz催化剂,催化剂中包含mo/bi和选自铁和铈中的至少一种元素。专利us4461752提出的催化剂为feacubsbcmodmeetefqgoh(sio2)i。专利us5158787公开的甲醇氨氧化催化剂为feacubsbc vdmoewfpgqhrisjok(sio2)l。上述催化剂制备所需原料种类众多,制备过程复杂,制备组成稍微偏离经验式时hcn收率即明显降低。

9、中国公开专利cn106669705a公开了用于甲醇氨氧化反应催化剂及其制备成型方法,挤条成型时需再加入粘结剂,对催化剂扩散不利。该专利未考察整粒度成型催化剂的性能,且常规挤条成型的催化剂长短不一,不适宜在列管反应器使用(装填均匀度要求高)。

10、此外,含fe和mo的催化剂具有氧化甲醇生成甲醛的能力,生成的甲醛会进一步和hcn反应生成羟基乙腈等,甲醛和羟基乙腈等副产物性质非常活泼,容易聚合,易导致后续分离系统堵塞。上述专利均未提及催化剂组成和制备工艺对甲醛和羟基乙腈生成的影响。

11、目前,以现有技术制备的甲醇氨氧化催化剂,存在催化剂组成复杂、制备成本高、制备重复性差等问题。因此开发反应性能优异、制备过程简单且成本低的甲醇氨氧化催化剂意义重大。

技术实现思路

1、本发明的目的在于提供一种甲醇氨氧化制hcn的催化剂及其制备方法,采用本专利制备的催化剂成本较低,并且具有优异的活性和选择性。

2、为实现上述目的,本发明采用如下技术方案:

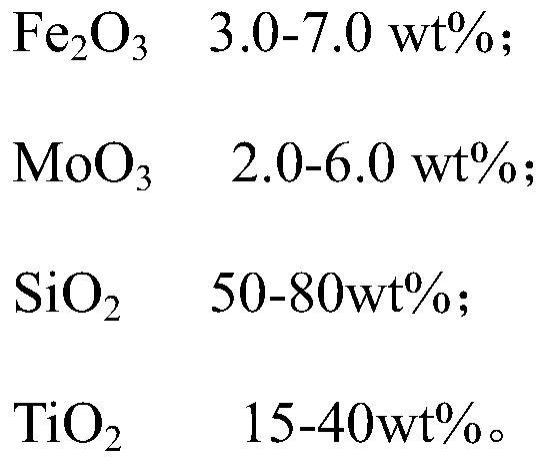

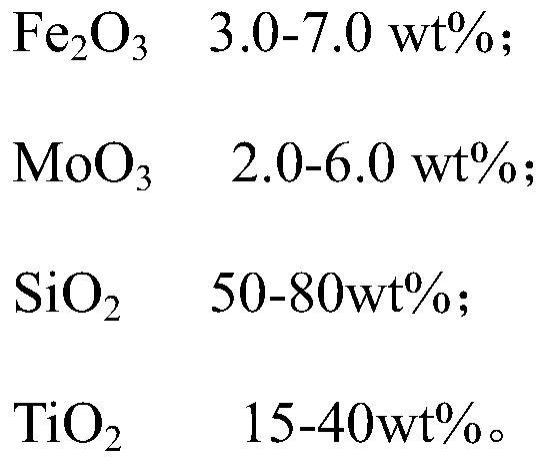

3、一种甲醇氨氧化制hcn的催化剂,以催化剂的总质量为100wt%计,所述催化剂包括如下各组分:

4、

5、所述催化剂中,fe和mo是催化剂的活性组分;sio2和tio2是催化剂载体,sio2和tio2复配作为催化剂载体有利于调控载体和活性组分之间的相互作用力,以得到高活性的催化剂。

6、本发明还提供所述甲醇氨氧化催化剂的制备方法,包括以下步骤,按照比例:

7、(a)反应釜内先加入水,然后加入含钼化合物,充分搅拌至溶解;之后再加入含铁化合物,充分搅拌至溶解得到混合溶液;

8、(b)将硅溶胶、钛溶胶、石英粉和造孔剂混合并充分搅拌得到悬浊液;

9、(c)向步骤(b)得到的悬浊液中加入步骤(a)得到的混合溶液,充分搅拌、干燥并进行低温焙烧;

10、(d)将干燥后的固体过筛(例如20目筛),加入无机造孔剂和脱模剂后压片成型并焙烧即得甲醇氨氧化催化剂。

11、本发明方法中,步骤(a)所述的含钼化合物选自二钼酸铵、四钼酸铵和七钼酸铵中的一种或多种;和/或:所述含铁化合物选自硝酸铁、氯化铁和乙酸铁中的一种或多种。

12、本发明方法中,步骤(a)所述的混合溶液中含铁化合物和含钼化合物的质量浓度为30-50wt%。含钼化合物和含铁化合物质量浓度太低时,干燥过程需蒸发大量的水分,造成能源浪费;含铁化合物和含钼化合物质量浓度太高时一方面难以充分溶解,另一方面也会影响活性组分fe和mo的分散。

13、本发明方法中,步骤(b)所述的石英粉末粒径为80-150目,催化剂产品中sio2来自于石英粉末的部分占20-40%。所用石英粉末粒径较大时对催化剂传质性能有利,不利于催化剂强度;所用石英粉末粒径较小时对催化剂强度有利,不利于提高催化剂传质性能。使用粒径适中的石英粉末可在保证催化剂强度的前提下改善催化剂传质性能,减少副反应的发生。

14、本发明方法中,步骤(b)所述的有机造孔剂为pp或pe粉末,粉末粒径>150目。造孔剂粒径太粗时难以分散均匀,造孔效果较差;造孔剂粒径太细时,形成的孔道较小,对改善催化剂传质性能效果有限。造孔剂与石英粉的质量比为1:5~20。

15、本发明方法中,步骤(b)所述的硅溶胶为酸性硅溶胶,浓度为20-40wt%,粒径为20-40nm;所述的钛溶胶为酸性钛溶胶,浓度为10-20wt%,粒径为20-40nm。硅溶胶和钛溶胶浓度太高时溶胶中粒子粒径较大,不利于活性组分分散,硅溶胶和钛溶胶浓度太低时催化剂制备效率较低且能耗较高。

16、本发明的方法中,步骤(c)所述的干燥温度为90-120℃,优选100-120℃,干燥时间为4-12h;低温焙烧温度为250-400℃,焙烧时间为2-8h。所述干燥温度为90-120℃(例如100℃、110℃),干燥时间为4-12h(例如5h、8h、10h);低温焙烧温度为250-400℃(例如250℃、300℃、350℃),焙烧时间为2-8h(例如3h、5h、7h)。

17、本发明的方法中,步骤(d)所述的无机造孔剂为碳酸铵、碳酸氢铵和硝酸铵中的一种或多种;无机造孔剂添加量为过筛后固体质量的3-10wt%。无机造孔剂添加量较少时,起不到造孔作用,无机造孔剂添加量较多时,对催化剂强度有不利影响。

18、本发明的方法中,步骤(d)所述的脱模剂为石墨,添加量为过筛后粉体质量的0.5-2.0%(例如0.5%、1.0%、1.5%)。

19、本发明的方法中,步骤(d)所述的焙烧温度为450-650℃(例如450℃、500℃、550℃),焙烧时间为2-8h(例如3h、5h、7h)。

20、本发明的方法中,步骤(d)所述的催化剂成型物为规整粒度中空环形,外径为4-6mm,内径为1-3mm,长度为4-8mm。

21、本发明的催化剂用于甲醇氨氧化制备氢氰酸的工艺条件:

22、催化剂评价采用小试熔盐装置进行,反应管内径25-40mm,整粒度催化剂装填量为30-100ml,熔盐设定温度350-390℃;原料氨、甲醇和空气摩尔比为1:0.8~1.2:80~120;常压反应,空速为2000-5000h-1。

23、本发明的有益效果在于:

24、催化剂的制备方法中首先制备铁钼混合液,然后在载体溶液中加入石英粉及有机造孔剂,最后加入无机造孔剂从而得到醇氨氧化的催化剂具有活性组分分散度高、催化剂孔道通畅的优势,用于甲醇氨氧化制hcn时不仅具有优异的活性和hcn选择性,而且制备成本低,副产甲醛和羟基乙腈少。