一种乙酸加氢制备乙醇的催化剂及其制备方法

1.本发明涉及化工领域,尤其涉及一种乙酸加氢制备乙醇的催化剂及其制备方法。

背景技术:

2.乙醇是一种重要的基础化工原料,可作为燃料添加剂、氢载体,同时还可用于合成乙烯、醋酸乙烯酯和乙酸乙酯等多种化学品。从煤出发经合成气制甲醇、甲醇均相羰基化可大量生产乙酸。通过乙酸加氢制乙醇,被认为是一条重要的途径。目前乙酸加氢制乙醇主要有两种途径:一种是乙酸直接一步加氢生产乙醇;另一种是先将乙酸酯化为乙酸酯,再经加氢得到乙醇;第二种即间接法操作繁琐、设备投入也大大高于乙酸一步加氢法,因此乙酸直接加氢制乙醇备受关注。

3.早期,乙酸加氢反应主要采用高压釜作为反应器,一般需要十几甚至几十兆帕的氢气压力,这对反应装置提出了更苛刻的要求,也限制了其工业应用的可能性。与此相比,采用固定床反应器可大幅度降低反应压力,且固定床具有连续生产能力,显示出良好的应用前景,近年来也得到快速的发展。现有文献结果显示,当前主要催化剂以pt、pd系等贵金属为主,但催化性能方面转化率和选择性难以同时提高,且pt、pd作为贵金属,价格十分昂贵,这将限制其工业应用的前景。因此研制具有高活性、高选择性的乙酸加氢非贵金属催化剂具有现实意义。

技术实现要素:

4.本发明的目的在于解决现有技术中的上述问题,提供一种乙酸加氢制备乙醇的催化剂及其制备方法,所述催化剂催化性能优异,乙醇的选择性较高。

5.为达到上述目的,本发明采用如下技术方案:

6.一种乙酸加氢制备乙醇的催化剂,所述催化剂包括金属铜、金属助剂和载体;所述金属助剂选自铟、锌、银、镓、钴中的至少一种,所述载体选自二氧化硅、碳纳米管、碳化硅和活性炭中的至少一种;以催化剂总质量计,金属铜的质量分数为5%~20%,金属助剂的质量分数为1%~9%,余量为载体。

7.所述一种乙酸加氢制备乙醇的催化剂的制备方法,包括以下步骤:

8.1)取计量的金属铜盐和金属助剂盐溶于去离子水中,配成总金属离子浓度为0.03~0.25mol/l的水溶液,搅拌至完全溶解;

9.2)称取计量的载体加入到步骤1)获得的溶液中,并继续搅拌;

10.3)将碳酸钠溶液加入到步骤2)的混合物中,然后继续搅拌,抽滤洗涤,最后干燥;

11.4)将干燥后的固体焙烧,得到催化剂前驱体;

12.5)将焙烧后的催化剂通入含氢气的混合气气氛进行还原,得到乙酸加氢制乙醇的催化剂。

13.步骤1)中,所述金属铜盐和金属助剂盐选自其相应的硝酸盐、氯化盐、乙酸盐、乙酰丙酮盐中的至少一种。

14.步骤1~3)中,所述搅拌的条件为温度40~80℃;步骤2)中,搅拌的时间为5~120min。

15.步骤3)中,所述碳酸钠溶液的质量浓度为0.5%~5%;碳酸钠溶液的加入方式为逐滴加入;所述碳酸钠溶液加入结束后,溶液的ph值为7~8。

16.步骤3)中,所述继续搅拌的时间为2~3h,烘干的温度为100~120℃,烘干时间为2~10h。

17.步骤4)中,所述焙烧的条件是采用氮气于300~500℃进行焙烧,焙烧时间为2~10h。

18.步骤5)中,所述还原的条件为采用含5%h2的h

2-n2混合气或h

2-ar混合气,于200~500℃下进行还原,还原时间1~5h。

19.所述的一种乙酸加氢制备乙醇的催化剂的应用,用于乙酸加氢制乙醇反应,具体反应条件为:采用固定床反应器,醋酸的液时空速为0.5~3.0h-1

,氢气/乙酸的摩尔比为30~150,反应温度为250~350℃,压力为0.5~7.0mpa,反应原料经催化剂床层进行反应后,经冷凝收集产物后,采用气相色谱进行分析。

20.相对于现有技术,本发明技术方案取得的有益效果是:

21.1、本发明催化剂双组分形成合金结构,显示出优良的乙酸加氢选择加氢制乙醇的活性和选择性,乙酸转化率大于99%,乙醇选择性大于90%;

22.2、本发明催化剂制备工艺简单,重复性好,易于进行规模放大生产;

23.3、本发明催化剂为非贵金属,价格低廉,工业化生产成本较低。

附图说明

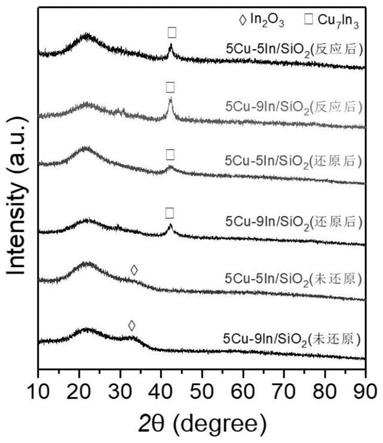

24.图1为实施例1和实施例6制备的5%cu-5%in/sio2和5%cu-9%in/sio2催化剂在反应前和反应后的xrd图;

25.图2为实施例1制备的5%cu-5%in/sio2催化剂在反应前的tem图;

26.图3为实施例1制备的5%cu-5%in/sio2催化剂在反应前的hrtem图。

具体实施方式

27.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明做进一步详细说明。

28.实施例1

29.称取1.06g cu(no3)2·

3h2o和0.73g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu-5in/sio2。

30.催化剂用于乙酸加氢反应评价。具体操作如下:采用固定床反应器,催化剂装填量

0.66g,在50ml/min氢气流下以5℃/min升温至310℃,调节氢气压力为5.0mpa,控制氢气流速为340ml/min,并用高压恒流泵向反应器中泵入冰醋酸溶液,液体流速为0.010ml/min,反应物经气液分离器分离后收集液体产物,间隔1h取样,采用气相色谱进行定量分析。催化剂的性能评价结果见表1。

31.如图1的xrd所示,本实施例中,催化剂在还原后形成cu7in3合金,且在反应后cu7in3合金仍然存在。图2~3分别为为实施例1制备的5%cu-5%in/sio2催化剂在反应前的tem和hrtem图。可以看出,在载体二氧化硅的表面均匀分布合金纳米颗粒,颗粒直径为3~4nm。

32.实施例2

33.称取5.32g cu(no3)2·

3h2o和1.44g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为20cu-9in/sio2。

34.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

35.实施例3

36.称取2.07g cu(no3)2·

3h2o和1.44g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-9in/sio2。

37.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

38.实施例4

39.称取1.98g cu(no3)2·

3h2o和0.76g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-5in/sio2。

40.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

41.实施例5

42.称取1.89g cu(no3)2·

3h2o和0.15g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-1in/sio2。

43.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

44.实施例6

45.称取1.09g cu(no3)2·

3h2o和1.37g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu-9in/sio2。

46.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

47.如图1的xrd所示,本实施例中,催化剂在还原后形成cu7in3合金,且在反应后cu7in3合金仍然存在。

48.实施例7

49.称取1.00g cu(no3)2·

3h2o和0.14g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu-1in/sio2。

50.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

51.实施例8

52.称取1.06g cu(no3)2·

3h2o和0.73g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g碳化硅粉末加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/

min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu-5in/sic。

53.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

54.实施例9

55.称取1.06g cu(no3)2·

3h2o和0.73g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g酸化后的碳纳米管粉末加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu-5in/cnts。

56.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

57.实施例10

58.称取1.06g cu(no3)2·

3h2o和0.73g in(no3)3·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和in的混合液。取5.0g bt2000粉末加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu-5in/bt2000。

59.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

60.实施例11

61.称取1.89g cu(no3)2·

3h2o和0.09gag(no3)3加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和ag的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-1ag/sio2。

62.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

63.实施例12

64.称取1.89g cu(no3)2·

3h2o和0.25g zn(no3)3·

6h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和zn的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60

目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-1zn/sio2。

65.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

66.实施例13

67.称取1.91g cu(no3)2·

3h2o和0.18gag(no3)3加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和ag的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-2ag/sio2。

68.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

69.实施例14

70.称取1.98g cu(no3)2·

3h2o和0.46gag(no3)3加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和ag的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-5ag/sio2。

71.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

72.实施例15

73.称取1.00g cu(no3)2·

3h2o和0.08gag(no3)3加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和ag的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu-1ag/sio2。

74.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

75.实施例16

76.称取1.89g cu(no3)2·

3h2o和0.09gag(no3)3加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和ag的混合液。取5.0g碳化硅粉末加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内

干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-1ag/sic。

77.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

78.实施例17

79.称取1.89g cu(no3)2·

3h2o和0.23g c4h6coo4·

4h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和co的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-1co/sio2。

80.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

81.实施例18

82.称取1.89g cu(no3)2·

3h2o和0.20g ga(no3)2加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu和ga的混合液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为9cu-1ga/sio2。

83.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

84.对比例1

85.称取0.99g cu(no3)2·

3h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含cu的溶液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5cu/sio2。

86.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

87.对比例2

88.称取0.69g in(no3)2·

5h2o加入一个烧杯中,量取130ml纯水,放入水浴锅中,60℃下搅拌至完全溶解,得到含in的溶液。取5.0g气相sio2加入到混合液中,温度维持在60℃,并持续搅拌30min,得混合溶液。取5.3g无水碳酸钠溶解于500ml水中,搅拌溶解,并转移至滴定漏斗中,逐滴加入到上述混合溶液中,过程中恒温并维持搅拌。待滴定至ph值在7.5,滴

定结束。后继续搅拌2h,经抽滤后得到固体,转移至120℃烘箱内干燥10h,得固体a。将固体a在450℃条件下焙烧4h,得固体b。将固体b压片,筛选30到60目颗粒得催化剂前驱体。将催化剂前驱体装入反应器中,在常压5%h2/n2气氛下,以5℃/min升温至310℃还原4h,制得sio2负载型催化剂,记为5in/sio2。

89.催化剂评价条件如实施例1所示。催化剂的性能评价结果见表1。

90.表1乙酸加氢反应性能结果

[0091][0092]

本发明催化剂双组分形成合金结构,显示出优良的乙酸加氢选择加氢制乙醇的活性和选择性,乙酸转化率大于99%,乙醇选择性达到92%;催化剂制备工艺简单,重复性好,易于进行规模放大生产;而且本发明催化剂为非贵金属,价格低廉,工业化生产成本较低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1